Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования, планируемые результаты

- 3. Обзор известных решений по автоматизации ленточного конвейера

- 4. Разаработанная система автоматизации ленточного конвейера на базе ПЛК I–7000

- Выводы

- Список источников

Введение

Большой вклад в развитие экономики нашего региона вносит угольная промышленность. Рост добычи полезных ископаемых достигается главным образом в результате технического перевооружения и внедрения прогрессивной технологии с возможностью дальнейшего совершенствования предприятий на базе комплексной механизации и автоматизации производственных процессов и повышения производительности труда. Развитие процесса угледобычи, а также ускоренная проходка горных выработок приводит к росту количества выбросов метановоздушной смеси. В угольных шахтах и рудниках для доставки полезного ископаемого из забоя, а также для транспортировки его по сборным штрекам, бремсбергам, уклонам и наклонным стволам широко применяются ленточные конвейеры.

1. Актуальность темы

Ленточные конвейера предназначены для транспортировки полезных ископаемых по штрекам, бремсбергам, уклонам и наклонным стволам угольных шахт и рудников. Возрастающий объем добычи полезного ископаемого, увеличение длины горных выработок влияют на условия эксплуатации угледобычного оборудования и средств транспортирования, и требуют их усовершенствования. В угольных шахтах и рудниках для доставки полезного ископаемого из забоя, а также для транспортировки его по сборным штрекам, бремсбергам, уклонам и наклонным стволам на сегодняшний день широко применяются ленточные конвейера. [1]

2. Цель и задачи исследования, планируемые результаты

Цель исследования — эффективность эксплуатации магистрального ленточного конвейера за счет улучшения аппаратуры автоматизации. В статье предлагается разработать систему управления ленточным конвейером на базе микроконтроллера I–7188 XB, которая будет обеспечивать контроль над основными датчиками, такими как: датчик скорости привода, датчик скорости ленты, датчик температуры привода, датчик схода ленты, датчик натяжения ленты и ее обрыва.

Легкость перепрограммирования современных микроконтроллеров позволяет в дальнейшем усовершенствовать алгоритм управления без больших затрат времени и без изменения структуры системы.

3. Обзор известных решений по автоматизации ленточного конвейера

Автоматизация конвейерного транспорта предусматривает оснащение средствами автоматического контроля и защиты оборудования. Она должна обеспечивать: [3]

1. Возможность управления конвейером с центрального пульта управления, с пункта загрузки конвейера или в режиме местного управления.

2. Оперативное отключение конвейера с пульта управления.

3. Последовательный пуск конвейеров в обратном порядке направления транспортирования груза.

4. Автоматическую подачу предупредительного звукового и светового сигнала перед запуском конвейерной линии.

5. Автоматическое, аварийное отключение привода конвейера при неисправности тягового органа, при затянувшемся пуске или снижении скорости тягового органа меньше 75% от номинального значения.

6. Автоматическое отключение всех конвейеров, транспортирующих груз на остановившийся конвейер, а для скребковых конвейеров остановку конвейера, на который транспортируется груз во избежании захвата оборвавшейся цепи.

7. Пуск любого маршрута с центрального пульта управления или с места загрузки конвейеров.

8. Оперативную остановку части любого маршрута с центрального пульта управления или с места загрузки конвейеров без отключения конвейеров главного направления.

9. Дозапуск части любого маршрута с центрального пульта управления или с места загрузки конвейеров без отключения конвейеров главного направления.

Основными способами автоматизации конвейерного транспорта с помощью существующих систем автоматизации ленточных конвейеров является применение аппаратуры АУК–1М, АУК–3, САУКЛ, УКИ, УСТ и других.

4. Разаработанная система автоматизации ленточного конвейера на базе ПЛК I–7000

Современные магистральные конвейерные линии характеризуются значительной протяженностью и использованием мощных приводов. Это сложные объекты автоматизации как с позиции управления ими, так и обеспечения безопасности эксплуатации.

Рисунок 1 — Функциональная схема автоматизации управления ленточным конвейером на базе микроконтроллера I–7188

На схеме 1.1 обозначено:

КСЛ1–4 — датчики контроля схода ленты; МЭ1–2 — электромагнитные манометры; ДКС1 — датчик скорости ленты; ДКС2 — датчик скорости привода; АКТЛ — датчик температуры привода.

Для контроля схода ленты используется датчик КСЛ–2, размещенный на роликоопорах конвейера. При сходе ленты в какую-либо сторону происходит воздействие на гибкий тросовый привод, что соответственно вызывает отклонение вершины датчика от центрального положения, происходит перемещение кольцевой магнитной системы и контакты замыкаются или размыкаются. После того, как прекратится отклоняющее воздействие пружина возвращает магнитную систему в изначальное положение.[4]

Контроль и управление усилием натяжения ленты осуществляется устройством управления конвейера. Натяжная станция активируется, когда натяжение ленты будет соответствовать нижнему допустимому пределу, установленному на электромагнитном манометре (МЭ2). Натяжная станция отключится, как только натяжение достигнет верхнему допустимому пределу. При срабатывании аварийного электромагнитного манометра (МЭ1) сигнал поступает на систему автоматического управления конвейером и он выключается.[5]

Принцип работы датчика контроля скорости ленты заключается в том, что при линейном движении ленты, вращается так же и измерительное колесо датчика, за счет этого происходит формирование импульсов при каждом повороте связанного с ним кодирующего диска на определенный угол.[6]

Датчик скорости приводного барабана устанавливается так, чтобы он срабатывал на прохождение бобышек на барабане. Принцип действия основан на том, что при прохождении через зону чувствительности датчика каждого конструктивного элемента подконтрольного механизма, он формирует один импульс тока. Таким образом, частота следования импульсов напрямую связанна со скоростью вращения приводного барабана.[7]

Контроль температуры приводных барабанов ленточных конвейеров осуществляется при помощи АКТЛ–2. Он отключает приводной двигатель конвейера при нагреве барабанов выше допустимого (65±10оС). Таким образом предотвращается воспламенение ленты при ее пробуксовке. При таком нагреве барабана резко снижается ферритового датчика, за счет этого происходит уменьшение сигнала катушки и наводимой ЭДС в обмотке. Происходит отключение реле, затухание лампы и происходит разрыв цепи управления магнитного пускателя конвейера. [2]

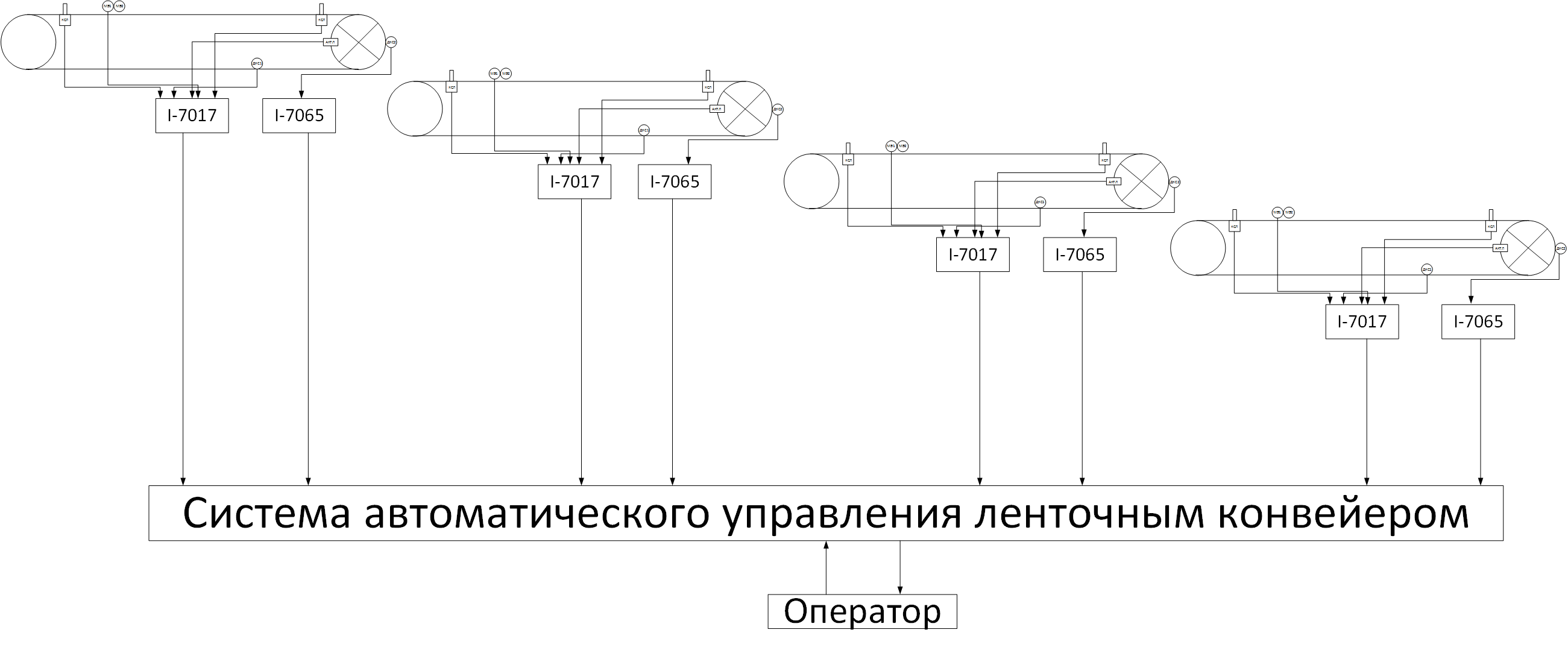

Рисунок 2 — Структурная схема автоматизации управления ленточным конвейером на базе микроконтроллера I–7188

(анимация: 9 кадров, 5 циклов повторения, 1261 килобайт)

МК I–7188 — модуль контроллера ф. ICP DAS; I–7017 — модуль 8–канального аналогового ввода ф. ICP DAS; I–7065 — модуль дискретного ввода/вывода с силовым реле ф. ICP DAS; БП — блок питания; RS–485 — стандарт физического уровня асинхронного интерфейса, обеспечение связи между контроллером и модулями расширения.

В зависимости от количества конвейеров в конвейерной линии будет изменятся количество расширителей типа I–7017 и I–7065.

Выводы

Разработки выполнены на микропроцессорной базе с применением модуля контроллера I–7188 XB. В схеме предусмотренные схемные подключения к модулю контроллера и модулям расширения, обеспечивающие искробезопасность электрических цепей подключения, так как разработанная система автоматического управления должна работать в подземных условиях шахт во взрывоопасной среде. В частности, делители напряжения и компараторы осуществляют гальваническую развязки линии связи системы с контактными датчиками, а также осуществляют защиту микроконтроллера устройства от возможных перенапряжений в соединительных линиях датчиков с помощью диодов и резисторов.

В качестве контролируемых датчиков были выбраны: КСЛ–2 — датчики схода ленты; ДКС — датчик скорости ленты и такой же датчик скорости приводного барабана; АКТЛ–2 — датчик температуры приводного барабана; МЭ — электромагнитные манометры, которые служат для контроля натяжения ленты.

Список источников

- В. А. Батицкий, В. И. Куроедов, А. А. Рыжков. Автоматизация производственных процессов и АСУТП в горной промышленности.

- Датчики для автоматизации в угольной промышленности. Справочник / Под ред. В. А. Ульшина.- М.: Недра, 1988.

- Требования к автоматизации шахтных конвейеров и конвейерных линий. – М.: Недра, 1981.

- Овсянников, Ю. А. Автоматизация подземного оборудования: справ. рабочего / Ю. А. Овсянников, А. А. Кораблев, А. А. Топорков. - Москва: Недра, 1990. - 287с.

- Стадник, Н.И. Справочник по автоматизации шахтного конвейерного транспорта / Н.И. Стадник, В.Г. Ильюшенко, С.И. Егоров и др. – Киев: Техника, 1992. – 436 с.

- Петков О. Н. Разработка и исследование системы автоматического управления скоростью ленточного конвейера по входному грузопотоку / Диссертация на соискание ученой степени кандидата технических наук. – М.: Московский Ордена Трудового Красного Знамени Горный Институт, 1984. – 143с.

- Каминский, М. Л. Монтаж приборов и систем автоматизации / М. Л. Каминский, В. М. Каминский .– Москва: Высшая школа, 1997 . – 304 с.