Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета і завдання дослідження, плановані результати

- 3. Огляд відомих рішень по автоматизації стрічкового конвеєра

- 4. Розроблена система автоматизації стрічкового конвеєра на базі ПЛК I–7000

- Висновки

- Список джерел

Вступ

Великий внесок у розвиток економіки нашого регіону вносить вугільна промисловість. Зростання видобутку корисних копалин досягається головним чином в результаті технічного переозброєння та впровадження прогресивної технології з можливістю подальшого вдосконалення підприємств на базі комплексної механізації і автоматизації виробничих процесів і підвищення продуктивності праці. Розвиток процесу вуглевидобутку, а також прискорена проходка гірничих виробок призводить до зростання кількості викидів метано-повітряної суміші. У вугільних шахтах і рудниках для доставки корисної копалини з вибою, а також для транспортування його по збірних штреках, бремсбергами, ухилам і похилих стовбурах широко застосовуються стрічкові конвеєри.

1. Актуальність теми

Стрічкові конвеєра призначені для транспортування корисних копалин по штреку, бремсбергами, ухилам і похилих стовбурах вугільних шахт і копалень. Зростаючий обсяг видобутку корисних копалин, збільшення довжини гірничих виробок впливають на умови експлуатації угледобичного обладнання та засобів транспортування, і вимагають їх удосконалення. У вугільних шахтах і рудниках для доставки корисної копалини з вибою, а також для транспортування його по збірних штреках, бремсбергами, ухилам і похилих стовбурах на сьогоднішній день широко застосовуються стрічкові конвеєра. [1]

2. Мета і завдання дослідження, плановані результати

Мета дослідження — ефективність експлуатації магістрального стрічкового конвеєра за рахунок поліпшення апаратури автоматизації. У статті пропонується розробити систему управління стрічковим конвеєром на базі мікроконтролера I–7188 XB, яка буде забезпечувати контроль над основними датчиками, такими як: датчик швидкості приводу, датчик швидкості стрічки, датчик температури приводу, датчик сходу стрічки, датчик натягу стрічки і її обриву.

Легкість перепрограмування сучасних мікроконтролерів дозволяє в подальшому вдосконалити алгоритм управління без великих витрат часу і без зміни структури системи.

3. Огляд відомих рішень по автоматизації стрічкового конвеєра

Автоматизація конвеєрного транспорту передбачає оснащення засобами автоматичного контролю і захисту обладнання. Вона повинна забезпечувати: [3]

1. Можливість управління конвеєром з центрального пульта управління, з пункту завантаження конвеєра або в режимі місцевого управління.

2. Оперативне відключення конвеєра з пульта управління.

3. Послідовний пуск конвеєрів в зворотному порядку напрямки транспортування вантажу.

4. Автоматичну подачу попереджувального звукового і світлового сигналу перед запуском конвеєрної лінії.

5. Автоматичне, аварійне відключення приводу конвеєра при несправності тягового органу, при тривалому пуску або зниженні швидкості тягового органу менше 75% від номінального значення.

6. Автоматичне відключення всіх конвеєрів, що транспортують вантаж на зупинений конвеєр, а для скребкових конвеєрів зупинку конвеєра, на який транспортується вантаж в уникненні захоплення обірвалося ланцюга.

7. Пуск будь-якого маршруту з центрального пульта управління або з місця завантаження конвеєрів.

8. Оперативну зупинку частини будь-якого маршруту з центрального пульта управління або з місця завантаження конвеєрів без відключення конвеєрів головного напрямку.

9. Дозапуск частини будь-якого маршруту з центрального пульта управління або з місця завантаження конвеєрів без відключення конвеєрів головного напрямку.

Основними способами автоматизації конвеєрного транспорту за допомогою існуючих систем автоматизації стрічкових конвеєрів є застосування апаратури АУК–1М, АУК–3, САУКЛ, УКИ, УСТ та інших.

4. Розроблена система автоматизації стрічкового конвеєра на базі ПЛК I–7000

Сучасні магістральні конвеєрні лінії характеризуються значною протяжністю і використанням потужних приводів. Це складні об'єкти автоматизації як з позиції управління ними, так і забезпечення безпеки експлуатації.

Рисунок 1 — Функціональна схема автоматизації управління стрічковим конвеєром на базі мікроконтролера I–7188

На схемі 1.1 позначено:

КСЛ1–4 — датчики контролю сходу стрічки; МЕ1–2 — електромагнітні манометри; ДКС1 — датчик швидкості стрічки; ДКС2 — датчик швидкості приводу; АКТЛ — датчик температури приводу.

Для контролю сходу стрічки використовується датчик КСЛ–2, розміщений на роликоопорах конвеєра. При сході стрічки в будь-яку сторону відбувається вплив на гнучкий тросовий привід, що відповідно викликає відхилення вершини датчика від центрального положення, відбувається переміщення кільцевої магнітної системи і контакти замикаються або розмикаються. Після того, як припиниться відхиляє вплив пружина повертає магнітну систему в початкове положення.[4]

Контроль і управління зусиллям натягу стрічки здійснюється пристроєм управління конвеєра. Натяжна станція активується, коли натяг стрічки буде відповідати нижньому допустимому межі, встановленій на електромагнітному манометрі (МЕ2). Натяжна станція відключиться, як тільки натяг досягне верхнього допустимого межі. При спрацьовуванні аварійного електромагнітного манометра (МЕ1) сигнал надходить на систему автоматичного управління конвеєром і він вимикається.[5]

Принцип роботи датчика контролю швидкості стрічки полягає в тому, що при лінійному русі стрічки, обертається так само і вимірювальне колесо датчика, за рахунок цього відбувається формування імпульсів при кожному повороті пов'язаного з ним кодує диска на певний кут.[6]

Датчик швидкості приводного барабана встановлюється так, щоб він спрацьовував на проходження бобишек на барабані. Принцип дії заснований на тому, що при проходженні через зону чутливості датчика кожного конструктивного елементу підконтрольного механізму, він формує один імпульс струму. Таким чином, частота проходження імпульсів безпосередньо пов'язана зі швидкістю обертання приводного барабана.[7]

Контроль температури приводних барабанів стрічкових конвеєрів здійснюється за допомогою АКТЛ–2. Він відключає приводний двигун конвеєра при нагріванні барабанів вище допустимого (65 ± 10оС). Таким чином запобігає займання стрічки при її пробуксовці. При такому нагріванні барабана різко знижується ферритового датчика, за рахунок цього відбувається зменшення сигналу котушки і наводимой ЕРС в обмотці. Відбувається відключення реле, загасання лампи і відбувається розрив ланцюга управління магнітного пускача конвеєра. [2]

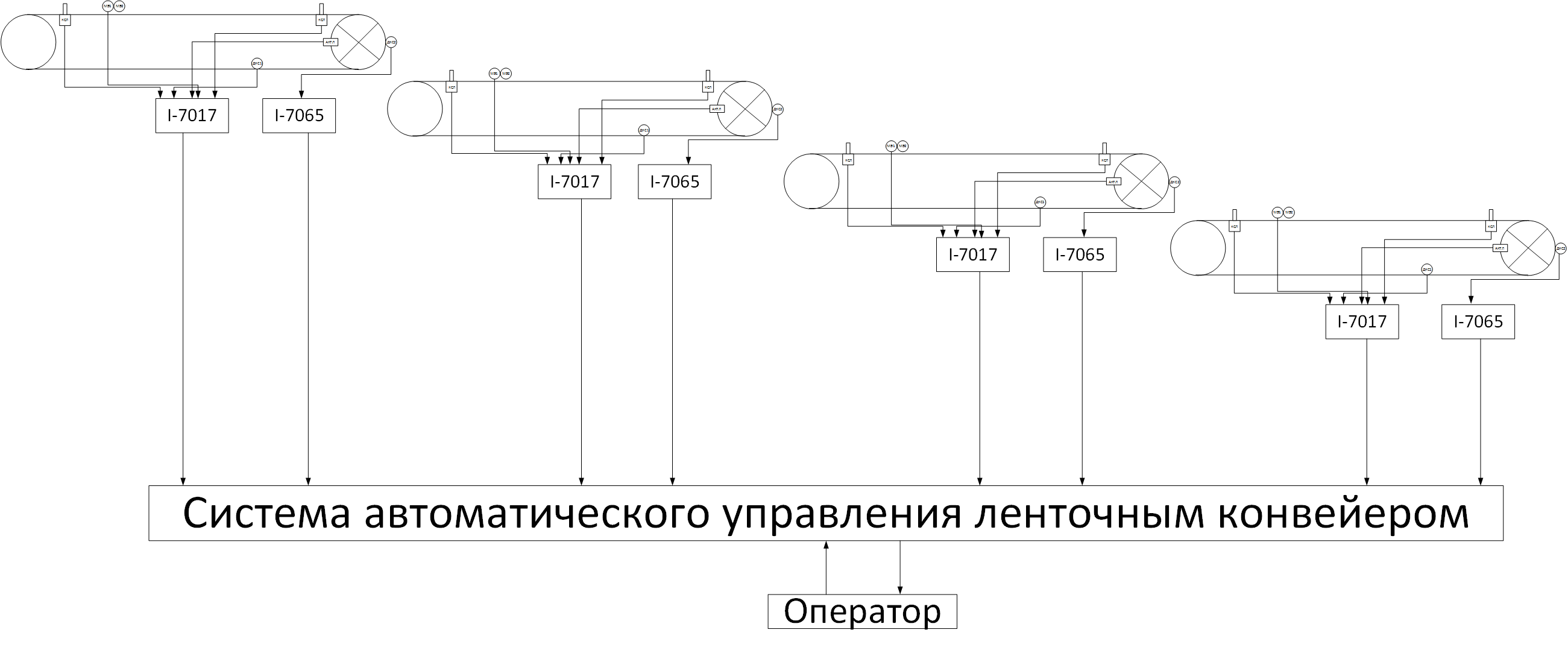

Рисунок 2 — Структурна схема автоматизації управління стрічковим конвеєром на базі мікроконтролера I–7188

(анімація: 9 кадрів, 5 циклів повторення, 1261 кілобайт)

МК I–7188 — модуль контролера ф. ICP DAS; I–7017 — модуль 8–канального аналогового введення ф. ICP DAS; I–7065 — модуль дискретного вводу / виводу з силовим реле ф. ICP DAS; БП — блок живлення; RS–485 — стандарт фізичного рівня асинхронного інтерфейсу, забезпечення зв'язку між контролером і модулями розширення.

Залежно від кількості конвеєрів в конвеєрної лінії буде зміняться кількість розширювачів типу I–7017 и I–7065.

Висновки

Розробки виконані на мікропроцесорній базі з застосуванням модуля контролера I–7188 XB. У схемі передбачені схемні підключення до модуля контролера і модулів розширення, що забезпечують искробезопасность електричних ланцюгів підключення, так як розроблена система автоматичного управління повинна працювати в підземних умовах шахт у вибухонебезпечному середовищі. Зокрема, подільники напруги і компаратори здійснюють гальванічну розв'язки лінії зв'язку системи з контактними датчиками, а також здійснюють захист мікроконтролера пристрою від можливих перенапруг в сполучних лініях датчиків за допомогою діодів і резисторів.

Як контрольованих датчиків були обрані: КСЛ–2 — датчики сходу стрічки; ДКС — датчик швидкості стрічки і такий же датчик швидкості приводного барабана; АКТЛ–2 — атчик температури приводного барабана; МЕ — електромагнітні манометри, які служать для контролю натягу стрічки.

Список джерел

- В. А. Батицкий, В. И. Куроедов, А. А. Рыжков. Автоматизация производственных процессов и АСУТП в горной промышленности.

- Датчики для автоматизации в угольной промышленности. Справочник / Под ред. В. А. Ульшина.- М.: Недра, 1988.

- Требования к автоматизации шахтных конвейеров и конвейерных линий. – М.: Недра, 1981.

- Овсянников, Ю. А. Автоматизация подземного оборудования: справ. рабочего / Ю. А. Овсянников, А. А. Кораблев, А. А. Топорков. - Москва: Недра, 1990. - 287с.

- Стадник, Н.И. Справочник по автоматизации шахтного конвейерного транспорта / Н.И. Стадник, В.Г. Ильюшенко, С.И. Егоров и др. – Киев: Техника, 1992. – 436 с.

- Петков О. Н. Разработка и исследование системы автоматического управления скоростью ленточного конвейера по входному грузопотоку / Диссертация на соискание ученой степени кандидата технических наук. – М.: Московский Ордена Трудового Красного Знамени Горный Институт, 1984. – 143с.

- Каминский, М. Л. Монтаж приборов и систем автоматизации / М. Л. Каминский, В. М. Каминский .– Москва: Высшая школа, 1997 . – 304 с.