Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Параметры и режимы работы элементов комплекса впрыска воды

- 3. Анализ существующих решений

- 4. Разработка концепции построения САУ

- 4.1 Обоснование выбора способа управления насосной установкой

- 4.2 Обоснование выбора и ожидаемые результаты выбранного варианта концепции САУ

- Выводы

- Список источников

Введение

В силу существующих технологических и технических особенностей цементные заводы – это энергоёмкие предприятия. От 60 до 70 процентов себестоимости тонны цемента составляют энергоносители, цены на которые растут из года в год. В мощных вращающихся печах обжиг клинкера производится путем сжигания сотен тысяч кубов импортного природного газа. Таким образом, проблема энергоэффективности сегодня приобретает особую важность, как для цементной отрасли, так и для экономики Донбасса в целом. Основным направлением экономической стратегии является перевод цементной промышленности на угольное топливо, что позволит снизить энергозатраты на производство цемента, сократить до минимума использование импортных углеводородов. Применение современных угольных мельниц решает поставленные задачи, но данное оборудование имеет ряд недостатков, которые ведут к необоснованным затратам электроэнергии, увеличению износа оборудования и себестоимости производимой продукции. В настоящее время, часть существующих предприятий, использующих угольное топливо, уже оборудованы современными угольными мельницами, которые оборудованы необходимыми средствами и системами автоматизации. Прежде всего, необходимо отметить, что при автоматизации основных и вспомогательных технологических процессов при производстве цемента применяются индивидуальные разработки и проекты систем и средств автоматизации для конкретного технологического процесса в условиях определенного предприятия. В существующих АСУТП предприятий по производству цемента отсутствуют типовые, стандартные, унифицированные решения по автоматизации, в том числе и для комплекса впрыска воды. Эта особенность связана с индивидуальностью технологического оборудования и технологических схем рассматриваемых предприятий цементной отрасли.

Как правило, функции контроля и управления комплексом впрыска воды в роликовую мельницу реализуются в рамках общей АСУТП вертикальной роликовой мельницей (или АСУТП углепомольным отделением), а не отдельной САУ. Это приводит к тому, что выполняются функции контроля и управления основными параметрами, часто по упрощенным схемам и принципам управления, что приводит к неудовлетворительному качеству управления с позиций современных требований. Кроме того, часть функций управления реализуется оператором в ручном режиме дистанционно, в том числе и функции управления впрыском воды. Существующие системы автоматического управления комплексом впрыска воды в роликовые мельницы цементных заводов не выполняют всех необходимых функций по управлению и контролю параметрами рассматриваемого объекта управления. Поэтому разработка системы автоматического комплексом впрыска воды в вертикальную роликовую мельницу является актуальной. Целью данной работы является повышение эффективности функционирования комплекса впрыска воды в вертикальную роликовую мельницу за счет разработки системы автоматического управления, что позволит повысить надежность и безопасность данного объекта, а также снизить эксплуатационные затраты на процесс его функционирования. Достижение поставленной цели возможно за счет глубокого анализа особенностей данного объекта управления, разработки и реализации необходимых алгоритмов управления с использованием современной элементной базы — программируемых логических контроллеров, датчиков и исполнительных механизмов.

1. Актуальность темы

Как правило, функции контроля и управления комплексом впрыска воды в роликовую мельницу реализуются в рамках общей АСУТП вертикальной роликовой мельницей (или АСУТП углепомольным отделением), а не отдельной САУ. Это приводит к тому, что выполняются функции контроля и управления основными параметрами, часто по упрощенным схемам и принципам управления, что приводит к неудовлетворительному качеству управления с позиций современных требований. Кроме того, часть функций управления реализуется оператором в ручном режиме дистанционно, в том числе и функции управления впрыском воды.

Рассмотренные системы автоматического управления комплексом впрыска воды в вертикальную роликовую мельницу (действующая на Амвросиевском цементном заводе «Донцемент» и применяемые на других мельницах) не выполняют всех необходимых функций по управлению и контролю параметрами рассматриваемого объекта управления. Поэтому разработка системы автоматического управления комплексом впрыска воды в вертикальную роликовую мельницу в условиях Амвросиевского цементного завода Донцемент

является актуальной.

2. Параметры и режимы работы элементов комплекса впрыска воды

Резервуар с соответствующей арматурой предназначен для бесперебойного снабжения водой и сглаживания колебаний ее расхода, возникающих при изменении нагрузки на роликовую мельницу, и соответственно, на комплекс впрыска воды.

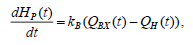

Объектом регулирования является резервуар, выходной управляемой величиной которого является уровень воды НР(t), зависящий от расхода подаваемой воды QВХ(t) и текущей подачи насосной установки QH(t). Математическое описание резервуара имеет вид [1]:

где dНр (t)/ dt - скорость изменения уровня в водосборнике, м/с;

QВХ(t) – расход подаваемой в резервуар воды, м3/ч;

QH(t) – подача насоса, м3/ч;

kВ – конструктивный коэффициент резервуара:

где F – площадь резервуара, м2.

На эффективность функционирования комплекса впрыска воды оказывают влияние ряд параметров насосной установки, определяющих ее текущее состояние [4]:

- QH(t) – подача насосной установки;

- H(t) – напор (давление) насосной установки;

- HВ(t) – вакуумметрическая высота всасывания;

- η – коэффициент полезного действия насосной установки;

- ω – частота вращения вала насоса;

- геометрические параметры трубопроводов: dВ – диаметр всасывающего трубопровода; dН – диаметр нагнетательного трубопровода; LВ – длина всасывающего трубопровода; LН – длина нагнетательного трубопровода; - αВ – гидравлическое сопротивление всасывающего трубопровода;

- αH – гидравлическое сопротивление нагнетательного трубопровода.

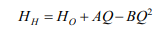

Для рассматриваемого объекта управления основной выходной управляемой переменной является подача насосной установки QH, которая определяет производительность всего комплекса впрыска воды. Существуют различные способы управления подачей центробежного насоса, анализ которых будет выполнен ниже. Вышерассмотренные переменные и параметры центробежной насосной установки взаимосвязаны через уравнения напорных характеристик насоса и трубопровода. Уравнение напорной характеристики центробежной насосной установки записывается в следующем виде [6]:

где НO – напор насоса, создаваемый при закрытой задвижке;

Q – производительность (подача) насоса;

А, В – постоянные коэффициенты для выбранного типа насоса (определяются по справочнику).

Уравнение напорной характеристики трубопровода, как правило, представляется в виде:

где НΓ – геометрическая высота подъема воды (для рассматриваемого объекта – насосной установки комплекса впрыска можно принять равной нулю);

ΔНφ – фактическая потеря напора в трубопроводе;

αT – сопротивление напорного трубопровода.

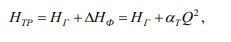

Рабочий режим насосной установки определяется совместной работой насоса и трубопровода и его можно определить аналитическим или графическим решением системы уравнений напорной характеристики насоса и напорной характеристики трубопровода. Точка пересечения характеристик (точка А) (рис. 2.1) определяет рабочий режим насосной 17 установки. Здесь же приводится кривая КПД насоса и допустимой вакуумметрической высоты всасывания НB.

Рисунок 2.1 – Характеристики центробежной насосной установки

Рабочий режим центробежного насоса должен удовлетворять по условию бескавитационной работы HВС ≤ HВр. В рассматриваемом комплексе впрыска воды для обеспечения устойчивой бескавитационой работы насосной установки необходимо поддерживать требуемый уровень воды в резервуаре ηР.

Управление насосной установкой должно осуществляться в пределах зоны ее промышленного использования - QPmin < QP < QPmax.

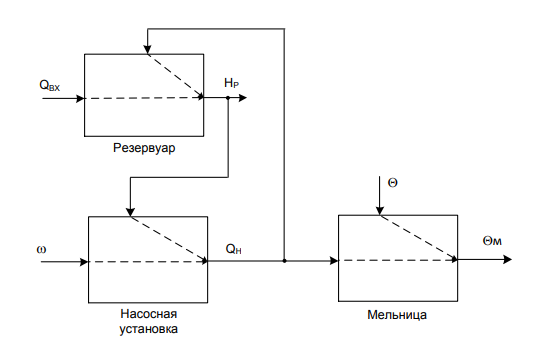

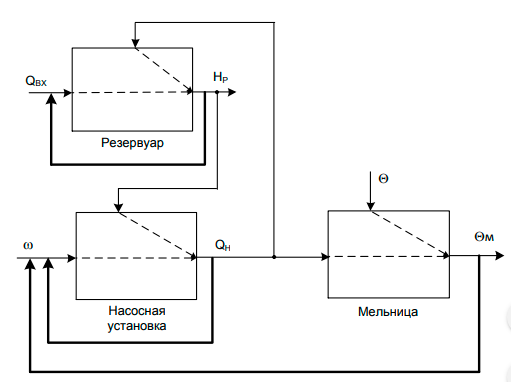

С учетом проведенного выше анализа особенностей комплекса впрыска воды в роликовую мельницу, получена схема (рисунок 2.2) основных каналов управления, возмущения и взаимосвязи параметров в объекте, представляющим собой соединение основных технологических элементов – резервуара с водой, насосной установки и вертикальной роликовой мельницы.

Рисунок 2.2 – Обобщенная схема комплекса впрыска воды как объекта управления

Управляемыми переменными, характеризующими процесс впрыска воды в мельницу, являются (рис.2.2):

- для резервуара – уровень воды в резервуаре НP;

- для насосной установки – подача на выходе насоса QH;

- для вертикальной роликовой мельницы – температура на выходе QM.

Управляющими воздействиями, позволяющими необходимым образом изменять режим работы комплекса впрыска воды, являются (рис.2.2):

- для резервуара – расход воды на входе в резервуар QBX, который определяется положением (углом поворота) задвижки на подающем трубопроводе;

- для насосной установки – частота вращения вала насоса ω;

- для вертикальной роликовой мельницы – расход воды на впрыск QH.

Возмущающими воздействиями для элементов комплекса впрыска воды выступают (рис.2.1):

- требуемый расход воды на впрыск QH (для резервуара);

- подпор на входе в насос, зависящий от уровня воды в резервуаре ηP (для насосной установки);

- факторы, вызывающие изменение температуры на выходе мельницы Q (для роликовой мельницы).

Таким образом, выполненный выше анализ особенностей функционирования комплекса впрыска воды в вертикальную роликовую мельницу позволил сформулировать требуемые функции контроля и управления разрабатываемой САУ:

- контроль уровня воды в резервуаре;

- контроль подачи на выходе насосной установки;

- контроль температуры на выходе роликовой мельницы;

- автоматическое управление уровнем воды в резервуаре;

- автоматическое управление подачей насоса;

- автоматическое управление температурой на выходе роликовой мельницы.

3. Анализ существующих решений

На данный момент не существует унифицированной, стандартной, серийно выпускаемой системы автоматического управления, для рассматриваемого объекта – комплекса впрыска воды в вертикальную роликовую мельницу предприятия по производству цемента.

В настоящее время на Амвросиевском цементном заводе Донцемент функции контроля и управления технологическими параметрами комплекса впрыска воды в роликовую мельницу реализованы 20 частично. Эти функции являются частью функций общей АСУТП углепомольного отделения, которая была внедрена на предприятии в 2010 году [2]. Таким образом, существующая САУ не выполняет всех необходимых функций контроля и управления и не обеспечивает требуемого качества управления комплексом впрыска воды в вертикальную роликовую мельницу, что снижает эффективность функционирования данного процесса.

Для автоматизации процесса мокрого помола сырья разработаны комплектные установки КРС-63К или КРС-63Б, которые позволяют автоматически регулировать питание мельницы твердыми компонентами и шламом, а также контролировать основные технологические параметры – расход известняка, частоту шума в начале первой камеры мельницы и в зоне шламообразования (вторая камера); вязкость шлама; расход воды; скорость вращения ковшовых питателей глиняного шлама.

Система КРС обеспечивает возможность ручного дистанционного управления всеми регулирующими механизмами.

В отделении мокрого помола сырья, кроме того, предусмотрены дистанционное с блокировкой управление всеми механизмами привода мельниц (включая системы смазки), механизмами загрузки мельниц, механизмами транспортирования готового шлама и работой насосов, откачивающих шлам, а также возвращающих в бассейн избыток глиняного шлама, сливаемого из питателей.

Система автоматического управления шаровой барабанной мельницей САУ ШМБ предназначена для обеспечения централизованного контроля и автоматического управления технологическим процессом помола угля в шаровых барабанных.

САУ ШМБ обеспечивает выполнение следующих функций :

- дистанционный автоматический контроль объема загрузки угля во вращающемся барабане мельницы, температуры горячего воздуха на входе мельницы, температуры пылевоздушной смеси (ПВС) после мельницы, перепад давления на мельнице, разрежение перед мельницей;

- дистанционное управление исполнительными механизмами;

- автоматическое регулирование производительности питателя сырого угля;

- автоматическая стабилизация температуры ПВС на выходе из мельницы;

- стабилизация разрежения горячего воздуха на входе в мельницу;

- защита технологического оборудования помола сырого угля;

- остановка питателя сырого угля по уставкам технологических параметров;

- остановка питателя сырого угля по сигналам защит.

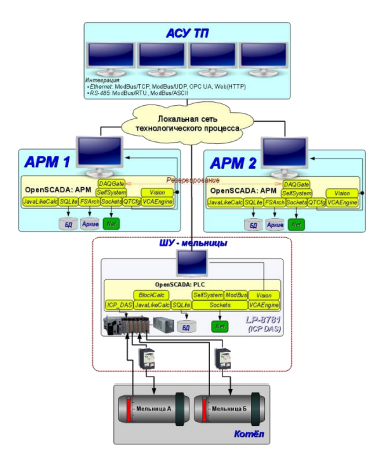

Обобщённая структурная схема САУ ШМБ изображена на рисунке 3.1.

Рисунок 3.1 – Структурная схема САУ ШМБ

В состав САУ ШМБ, представленной на рис. 3.1, входят: шкаф управления PLC с сенсорной панелью локального управления, две станции автоматизированных рабочих мест оператора АРМ 1 и АРМ 2, и ПО 22 интеграции в систему автоматизации цеха (отделения).

Анализ рассмотренных выше существующих решений по автоматизации комплекса впрыска воды в вертикальную роликовую мельницу предприятия по производству позволил выделить следующие особенности, проблемы и недостатки.

Прежде всего, необходимо отметить, что при автоматизации основных и вспомогательных технологических процессов при производстве цемента применяются индивидуальные разработки и проекты САУ, АСУТП для конкретного процесса в условиях определенного предприятия. Как показывает выше проведенный анализ, в действующих АСУТП предприятий по производству цемента отсутствуют типовые, стандартные, унифицированные решения по автоматизации, в том числе и для комплекса впрыска воды. Эта особенность связана с индивидуальностью технологического оборудования и технологических схем рассматриваемых предприятий [5].

Техническая реализация САУ комплексом впрыска воды в вертикальную роликовую мельницу, как видно из анализа, выполнена на элементной базе различных производителей.

Как правило, функции контроля и управления комплексом впрыска воды в роликовую мельницу реализуются в рамках общей АСУТП вертикальной роликовой мельницей (или АСУТП углепомольным отделением), а не отдельной САУ. Это приводит к тому, что выполняются функции контроля и управления основными параметрами, часто по упрощенным схемам и принципам управления, что приводит к неудовлетворительному качеству управления с позиций современных требований. Кроме того, часть функций управления реализуется оператором в ручном режиме дистанционно, в том числе и функции управления впрыском воды.

Поскольку автоматы Мура являются важной частью цифровых систем, то проблемы их синтеза, анализа, минимизации и реализации были широко исследованы как американскими, европейскими, японскими учеными, так и отечественными специалистами. Вопросам реализации цифровых устройств с помощью FPGA и Verilog HDL также посвящен ряд работ, в основном, исследователей западной школы.

4. Разработка концепции построения САУ

4.1 Обоснование выбора способа управления насосной установкой

Управление параметрами рабочего режима насосной установки может осуществляться следующими способами:

- изменением частоты вращения приводного электродвигателя с помощью преобразователей частоты;

- изменением характеристики сети (напорного трубопровода) с помощью управляемой задвижки;

- подводом воздуха во всасывающую систему насоса.

Каждый способ регулирования имеет как свои достоинства, так и недостатки.

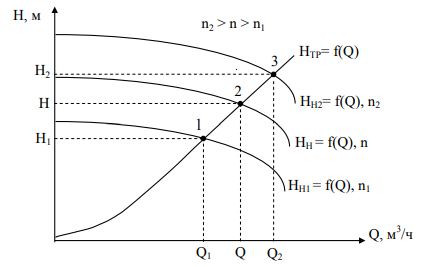

Напорная характеристика насоса НH(Q) при номинальной частоте вращения n и характеристика трубопровода HTP(Q) определяют рабочую точку системы "насос – трубопровод" (точка 2) в номинальном режиме работы (рис.4.1).

Рисунок 4.1 – Управление параметрами насосной установки изменением частоты вращения приводного электродвигателя

Режим работы водоотливной установки определяется двумя основными параметрами - напор Н и подача Q. При изменении частоты вращения соответствующим образом будет изменяться напорная характеристика насоса, рабочая точка водоотливной установки, а значит и параметры H и Q (рис. 4.1). Напорные характеристики насоса при изменении частоты от n1 до n2 обеспечивают изменение параметров рабочего режима от (Q1, H1) до (Q2, H2). Точки 1, 2, 3 лежат на напорной характеристике внешней сети (трубопровода) НTP(Q) и определяют рабочие режимы насосной установки при изменении частоты вращения n2 > n > n1.

Управление параметрами насосной установки изменением частоты вращения приводного электродвигателя имеет следующие достоинства: универсальность, возможность достижения подач насосов как меньших, так и больших номинальной; экономичность – расход энергии на управление определяется к.п.д. устройств, применяемых для изменения частоты вращения. К.п.д. при правильном подборе может быть достаточно высоким [4]. К недостаткам следует отнести относительно высокую стоимость управляемого электропривода.

Много исследований посвящено управлению рабочими параметрами насоса подводом воздуха в его всасывающую систему. Отношение исследователей к данному способу управления неоднозначно. На начальных стадиях исследований этот способ считался перспективным и экономичным: низкий расход энергии на управление, относительно большая глубина изменения подачи. Однако дальнейшие исследования показали, что подсосы и попадание воздуха во всасывающую систему насоса отрицательно сказывается на его работе. Недостатки этого способа управления: возможность управления только на снижение подачи, возможность срыва работы насоса при большом расходе воздуха, сложная система управления. Подсосы воздуха вызывают резкое ухудшение акустических и вибрационных характеристик, пульсации напора, подачи, мощности, давления на входе [6]. Особенно отрицательно попадание воздуха влияет на долговечность и надежность гидравлического 26 разгрузочного устройства центробежной насосной установки. Учитывая все эти факторы, следует признать способ управления параметрами насосной установки впуском воздуха недопустимым.

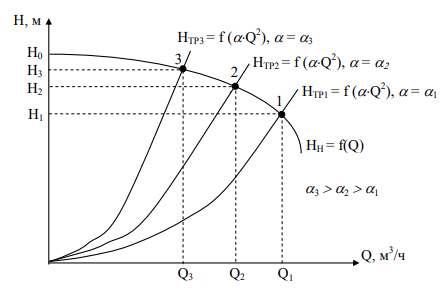

Управление рабочим режимом насосной установки может осуществляться изменением напорной характеристики сети при неизменной характеристике насоса. Наиболее применяемая практическая реализация данного способа управления - дросселирование нагнетательного трубопровода управляемой задвижкой (рис.4.2).

Рисунок 4.2 – Управление параметрами насосной установки изменением напорной характеристики трубопровода

Закрывая или открывая управляемую задвижку, мы меняем сопротивление сети α × Q2 (рис.4.2), вследствие чего изменяется напорная характеристика трубопровода [1]. Наклон напорной характеристики трубопровода НТР определяется сопротивлением трубопровода α. Чем больше прикрыта управляемая задвижка, тем больше сопротивление трубопровода (α3 > α2 > α1), и тем круче пройдет характеристика сети (рис.4.2). Изменение характеристики трубопровода (НTP1 → НTP2 → НTP3) приводит к изменению рабочего режима центробежной насосной установки (рис.4.2).

Преимущества этого способа управления, следующие: простота, надежность, отсутствие необходимости в дорогостоящем оборудовании. Недостатком этого способа является увеличение удельных энергозатрат на процесс впрыска воды.

Таким образом, при разработке модели объекта управления и построении системы автоматического управления комплексом впрыска воды в вертикальную роликовую мельницу необходимо учесть возможность применения двух способов управления – изменение частоты вращения приводного электродвигателя (при плавном пуске и остановке насоса на закрытую задвижку, а также управлении подачей насоса при для стабилизации заданной температуры на выходе мельницы) и дросселирование нагнетательного трубопровода управляемой задвижкой – при плавном открытии/закрытии задвижки после запуска насоса на закрытую задвижку [7].

4.2 Обоснование выбора и ожидаемые результаты выбранного варианта концепции САУ

Реализация разрабатываемой САУ комплексом впрыска воды в вертикальную роликовую мельницу (рис.4.3) предлагается по принципу обратной связи по основным управляемым переменным для каждого технологического модуля:

- уровню воды в резервуаре НP;

- подаче на выходе насоса QH

- температуре на выходе вертикальной роликовой мельницы θM.

САУ резервуаром (рис.4.3) реализуется по принципу обратной связи – поддержание требуемого уровня воды в резервуаре НP осуществляется за счет изменения расхода воды QBX, подаваемой в резервуар. Возмущающим воздействием в САУ резервуаром является расход воды, потребляемый из резервуара, который в рассматриваемом комплексе впрыска воды равен подаче на выходе насосной установки QH.

Рисунок 4.3 – Структурная схема концепции построения САУ

САУ температурой на выходе роликовой мельницы реализуется по двухконтурной схеме подчиненного регулирования с включением в свой состав элементов двух технологических модулей – насосной установки и мельницы (рис.4.3). Внутренний контур управления осуществляет стабилизацию требуемого расхода на выходе насосной установки QH за счет изменения частоты вращения вала насоса ω [3]. Внешний контур управления задает требуемый расход воды в мельницу (равный подаче на выходе насосной установки QH) для поддержания заданной температуры θM на выходе мельницы при действии температурных возмущений θ (рис.4.3).

Использование предложенной концепции разработки САУ комплексом впрыска воды позволяет повысить качественные показатели поддержания рассматриваемых технологических параметров – уровня воды в резервуаре, подачи на выходе насосной установки, температуры на выходе роликовой мельницы; исключить возникновение колебаний перечисленных параметров; повысить надежность и снизить эксплуатационные затраты на рассматриваемый объект управления – комплекс впрыска воды в вертикальную роликовую мельницу.

Рисунок 4.4 – Схема работы вертикальной роликовой мельницы

(анимация: 8 кадров, 5 циклов, 21 килобайт)

Выводы

Выполненный анализ существующих решений в области автоматизации комплекса впрыска воды в роликовую мельницу подтвердил актуальность данной темы и необходимость в разработке современной системы автоматического управления данным объектом.

Предложена концепция разработки системы автоматического управления комплексом впрыска воды в вертикальную роликовую мельницу. На основании анализа существующих принципов построения систем автоматического управления было решено использовать принцип обратной связи, как наиболее подходящий для решения поставленной задачи автоматизации рассматриваемого объекта. Внедрение предложенной концепции позволит повысить надежность и снизить эксплуатационные затраты на функционирование комплекса впрыска воды в вертикальную роликовую мельницу

Список источников

- Гаврилов, П. Д. Автоматизация производственных процессов. Учебник для вузов. / Гаврилов П. Д., Гимельштейн Л. Я., Медведев А. Е. – М.: Недра, 1985. - 215 с.

- Черкасский, В. М. Насосы, вентиляторы, компрессоры. / В. М. Черкасский – М.: Энергоатомиздат, 1984 - 416 с.

- Локалов, Г. А. Осевые и центробежные насосы тепловых электрических станций. / Г. А. Локалов, В. М. Марковский – Екатеринбург: Изд-во Урал. ун-та, 2016 - 140 с.

- Карелин, В. Я. Насосы и насосные станции: Учеб. для вузов / В. Я. Карелин, А. В. Минаев - 2-е изд., перераб и доп. - М.: Стройиздат, 1986. - 320 с.

- Гейер, В. Г. Шахтные вентиляторные и водоотливные установки. / В. Гейер, Г. Тимошенко. – М.: Недра, 1987.- 270 с.

- Строй-Техника.ру. Строительные машины и оборудование, справочник. Автоматизация процессов помола. [Электронный ресурс]. – Режим доступа: http://stroy-technics.ru/article/avtomatizatsiya-protsessov-pomola.

- OpenSCADA. Система автоматического управления загрузкой шаровых барабанных мельниц. [Электронный ресурс]. – Режим доступа: http://oscada.org/ru/glavnaja/produkty/odinochnaja-stranica/article/the-automaticcontrol-system-acs-of-the-ball-mills-load/ .