Реферат по теме выпускной работы

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: май 2020 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования, планируемые результаты

- 3. Анализ методов производства заготовок печатных плат

- 3.1 Субтрактивный метод получения проводников

- 3.2 Аддитивный метод фотоформирования (метод

Фотоформ

) - 3.3 Аддитивная технология формирования слоев методом

ПАФОС

- 3.4 Комбинированный позитивный метод (полуаддитивный метод)

- 3.5 Метод попарного прессования печатных плат

- 4. Подход к реализации системы нанесения рисунка на поверхность платы на базе двухкоординатной системы CD-приводов

- 4.1 Анализ способов подготовки к субтрактивному производству ПП

- 4.2 Конструктивные особенности устройства получения рисунка

- Выводы

- Список источников

Введение

В настоящее время в большинстве случаем для монтажа радиотехнических устройств и блоков вычислительной техники конструктивно используется печатный монтаж с минимальным числом длинны проводников. Для использования поверхностного монтажа на базе СИМД элементов, к печатным платам предъявляются повышенные требования по точности, но при этом в ряде случаев удается сократить число слоев ПП до односторонней или двухсторонней. При проектировании таких печатных плат большое значение имеет возможность оперативного изготовления опытных экземпляров плат для проведения исследований и настройки схем с обеспечением возможности их получения в лабораторных условиях с минимальными затратами.

Таким образом, актуальной задачей является создание методики построения систем, позволяющих оперативно проектировать узлы с печатным монтажем для исследования реализации отдельных функций вычислительных устройств.

1. Актуальность темы

В данной работе проведен анализ различных подходов к созданию систем подготовки ПП для схем с ограниченным числом элементов. Обоснованно построение системы нанесения рисунка ПП на основе типовых аппаратных узлов периферийного оборудования персональных ЭВМ. Программной основой для управления предложена иерархическая система на базе стандартной ПЭВМ и управляющего контроллера Arduino.

Построение систем на базе стандартных широкораспространненых аппаратных элементах актуально с точки зрения обеспечения широкого внедрения их в большинстве научных лабораторий, занимающихся проектированием и исследованием узлов аппаратных средств вычислителей и их периферийного оборудования. Низкая стоимость и доступность всех составляющих системы позволяет эффективно использовать их в составе учебного процесса по подготовке инжинеров-схемотехников.

2. Цель и задачи исследования, планируемые результаты

Целью магистерской работы является разработка методики построения систем нанесения рисунков ПП для схем вычислительного оборудования средней сложности.

Основные задачи исследования:

- Анализ существующих решений для автоматизации получения рисунков ПП.

- Оценка оптимальности построения систем нанесения рисунков с учетом экономического фактора и минимизации времени на создание системы.

- Поиск и выявление структурных и аппаратных решений задачи конструктивного получения рисунков ПП.

- Анализ параметрических возможностей системы нанесения рисунков на базе аппаратных составляющих CD-приводов.

- Разработка макета для исследования характеристик системы нанесения рисунков на базе аппаратных составляющих CD-приводов.

Объект исследования: аппаратная реализация устройств на базе составляющих CD-привода.

Предмет исследования: языковые средства автоматизации подготовки рисунков ПП, а также аппаратно-программных средств физического нанесения рисунка на поверхность ПП.

В рамках магистерской работы планируется получение актуальных научных результатов по следующим направлениям:

- Анализ языковых средств с разработкой методики подготовки рисунков ПП для реализации в составе системы на базе унифицированных компьютерных составляющих.

- Определение областей применимости предложенной системы подготовки и нанесения рисунков ПП с учетом их низкой стоимости и реализации на промышленно-выпускаемых аппаратных составляющих.

- Исследование характеристик системы нанесения рисунков ПП построенное на базе ПЭВМ и микроконтроллера Arduino.

Для экспериментальной оценки полученных теоретических результатов и формирования фундамента последующих исследований, в качестве практических результатов планируется разработка экспериментального образца на аппаратной основе механики приводов CD-дисков со следующими свойствами:

- Использование инструментального языка построения координатного рисунка ПП электронной схемы.

- Оперативная передача координатного рисунка в среду управляющего контроллера.

- Обеспечение позиционирования заготовок ПП для двухстороннего монтажа.

- Получение на поверхности ПП рисунка с параметрами достаточными для различных видов монтажа микросхемной реализации радиоэлектронного узла.

3. Анализ методов производства заготовок печатных плат

Наиболее общими показателями уровня печатных плат являются ширина проводников и диаметр межслойных переходов. Тенденция развития печатных плат характеризуется уменьшением ширины проводников и увеличением количества межслойных переходов за счет уменьшения их размеров и использования поверхностных контактных площадок для присоединения выводов компонентов. Используют два вида технологий получения проводящего рисунка слоев печатных плат: на основе субтрактивных методов; на основе аддитивного формирования [1].

3.1 Субтрактивный метод получения проводников

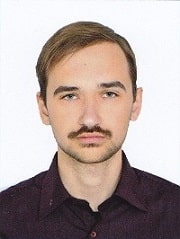

По субтрактивной технологии рисунок проводников получается травлением медной фольги по защитному изображению в фоторезисте или металлорезисте. Применяются три разновидности субтрактивной технологии.

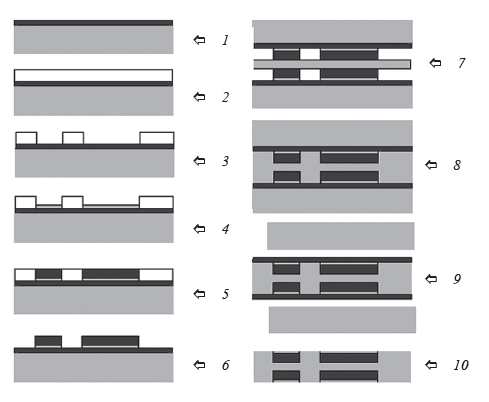

Первый вариант (рис. 1 а) – негативный процесс с использованием сухого пленочного фоторезиста (СПФ). Процесс достаточно простой, применяется при изготовлении односторонних и двухсторонних ПП. Металлизация внутренних стенок отверстий не выполняется. Заготовка — фольгированный диэлектрик.

Методами фотолитографии с помощью сухого пленочного фоторезиста на поверхности фольги формируется защитная маска, представляющая собой изображение (рисунок) проводников. Затем открытые участки медной фольги подвергаются травлению, после чего фоторезист удаляется.

а)

б)

в)

Рисунок 1 — Разновидности субтрактивной технологии производства проводников [2]

Второй вариант (рис. 1 б) – позитивный процесс. Создается проводящий рисунок двухсторонних слоев с межслойными металлизированными переходами (отверстиями).

Сухой пленочный фоторезист наслаивается на заготовки фольгированного диэлектрика, прошедшие операции сверления отверстий и предварительной (5–7 мкм) металлизации медью стенок отверстий и всей поверхности фольги. В процессе фотолитографии СПФ защитный рельеф получают на местах поверхности металлизированной фольги, подлежащей последующему удалению травлением. На участки, не защищенные СПФ, последовательно осаждаются медь и металлорезист (сплав олово–свинец), в том числе и на поверхность стенок отверстий. После удаления маски СПФ незащищенные (более тонкие) слои меди вытравливаются. Процесс более сложный, однако с его помощью удается получить металлизированные стенки отверстий.

Третий вариант (рис. 1 в) – так называемый тентинг-процесс. Как и в позитивном процессе, берется заготовка в виде фольгированного диэлектрика, формируются отверстия, проводится предварительная металлизация всей платы, включая внутренние стенки отверстий. Затем наносится СПФ, который формирует маску во время фотолитографии в виде рисунка печатных проводников и образует завески – тенты над металлизированными отверстиями защищая их во время последующей операции травления свободных участков медной фольги.

В этом процессе используются свойства пленочного фоторезиста наслаиваться на сверленые подложки без попадания в отверстия и образовывать защитные слои над металлизированными отверстиями. Применение тентинг-метода упрощает технологический процесс изготовления двухсторонних ПП с металлизированными отверстиями. Однако необходимо обеспечить гарантированное запечатывание отверстий фоторезистом. Кроме того, качество поверхности металла вокруг отверстий должно быть очень хорошим, без заусениц.

3.2 Аддитивный метод фотоформирования (метод Фотоформ

)

Аддитивным методом изготавливают прецезионные ДПП на нефольгированном диэлектрике. В отличие от субтрактивных методов в аддитивном методе используется нефольгированный диэлектрик, на который селективно осаждается химическая медь. Метод фотоформирования является одним из вариантов аддитивного метода. Он применяется для изготовления ДПП и слоев МПП на нефольгированном основании 5-го класса точности. В качестве материала основания используют слоистые диэлектрики.

Для получения рисунка методом фотоселективной активации применяют фотоактиваторы (фотопромоторы) – светочувствительные растворы солей меди и серебра на основе органических кислот (уксусной, винной, глутаминовой и др.). Фотоактиваторы наносят на подложку, затем проводят экспонирование; под действием УФ-излучения ионы меди восстанавливаются, формируя отчетливое изображение рисунка схемы. Проявление рисунка осуществляется в ванне химического меднения, в которой в результате автокаталитического процесса происходит восстановление меди.

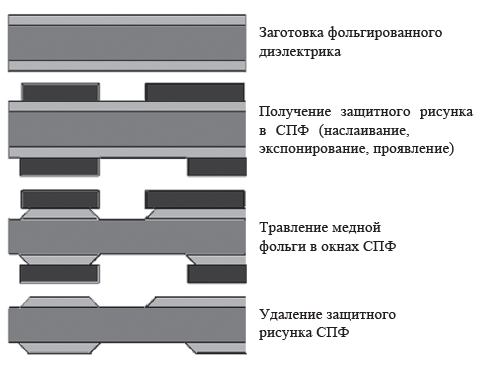

3.3 Аддитивная технология формирования слоев методом ПАФОС

Это полностью аддитивный электрохимический метод, по которому проводники и изоляция между ними (диэлектрик) формируются селективным гальваническим осаждением проводников и прессованием изоляции только в необходимых местах. Метод ПАФОС

, как аддитивный метод, принципиально отличается от субтрактивного тем, что металл проводников наносится, а не вытравливается. По способу создания токопроводящего покрытия аддитивные методы разделяются на химические и химико-гальванические. При химическом процессе на каталитически активных участках поверхности происходит химическое восстановление ионов металла.

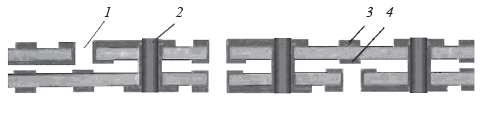

Рисунок 2 — Технологическая схема изготовления

слоев методом ПАФОС

[3]

Проводящий рисунок формируется (рис. 2) последовательным наращиванием слоев: 1 – получение на временных «носителях» – листах из нержавеющей стали – медной шины толщиной 2-20 мкм; 2, 3 – формирование рисунка в СПФ; 4 – гальваническое осаждение тонкого слоя никеля (2-3 мкм) и меди (30-50 мкм) по рисунку освобождений в рельефе пленочного фоторезиста. В защитном рельефе пленочного фоторезиста на верхнюю поверхность сформированных проводников производится также нанесение адгезионных слоев (5). После этого пленочный фоторезист удаляется (6). При изготовлении ДПП подготовленные пластины разделяются пластиной препрега или другого диэлектрика (7) и спрессовываются (8), после чего механически удаляются носители (9). Если не нужны межслойные переходы, то медные шины стравливается, и плата готова (10).

3.4 Комбинированный позитивный метод (полуаддитивный метод)

Данный метод применятся при производстве ДПП, а также при изготовлении внутренних слоев МПП, выполненных методом попарного прессования. По своей сути комбинированные способы изготовления плат относятся к полуаддитивным. Как и при субтрактивном методе, для изготовления плат по полуаддитивной технологии используются фольгированные диэлектрики. Однако есть существенная разница: при производстве полуаддитивным методом толщина применяемой фольги значительно меньше. Дальнейшее формирование рисунка проводников происходит, как и при аддитивных методах, путем гальванического осаждения меди с применением фотошаблонов.

Для МПП в основном используются методы металлизации сквозных отверстий. Метод попарного прессования уступил в свое время первенство ввиду более низкой гибкости и невозможности использования при создании плат с очень высоким классом точности. Часто метод попарного прессования применяется для изготовления внутренних слоев сложных МПП со скрытыми переходными отверстиями, расположенными внутри структуры плат. Метод послойного наращивания часто применяется в комбинации с методом металлизации сквозных отверстий (для создания сложных МПП со слепыми переходными отверстиями (платы HDI) [4, 5].

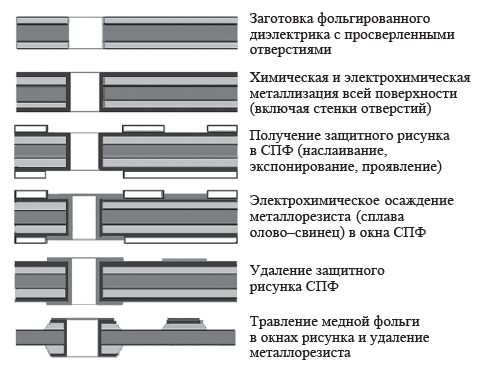

3.5 Метод попарного прессования печатных плат

Метод основан на выполнении межслойных соединений посредством металлизации отверстий, как и для обычных двухслойных плат. Для этого применяется полуаддитивный метод изготовления заготовок (ядер), из которых в дальнейшем и собирается пакет многослойки. Простейшая структура МПП, реализованная таким методом, показана на рис. 3.

Метод попарного прессования широко распространен на предприятиях, специализирующихся на двухслойных и несложных многослойных платах. Именно этот метод применяется на подавляющем большинстве отечественных предприятий [6].

Рисунок 3 — Простейший вариант структуры МПП попарного прессования

1 — переходное металлизированное отверстие между наружным и внутренним слоем; 2 — сквозное металлизированное отверстие; 3 — проводник наружного слоя; 4 — проводник внутреннего слоя

4. Подход к реализации системы нанесения рисунка на поверхность ПП на базе двухкоординатной системы CD-приводов

4.1 Анализ способов подготовки к субтрактивному производству ПП

Стандартный графопостроитель имеет большие габариты рабочей области, но для опытного производства это не требуется. Основной недостаток – сложность позиционировать фольгированную заготовку на плоскости графопостроителя без вмешательства в конструкцию графопостроителя, а это в большинстве случаев будет приводить к нарушению возможности в дальнейшем использовать его как стандартный плоттер.

Специализированное устройство рационально проектировать для оперативной подготовки ПП опытных радиотехнических устройств или вычислительных блоков специализированных систем контроля и управления, имеющих небольшие габариты. Это позволит при проектировании, отладке и настройке использовать модульный подход, то есть отдельные функциональные узлы конструктивно размещать на отдельных ПП. В процессе исследований, доработок и настройки такие выделенные конструктивно-функциональные модули легко заменять, не изменяя общей конструкции проектируемого устройства.

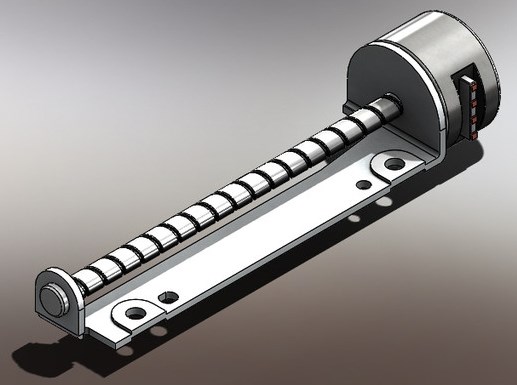

Разрабатываемое устройство должно иметь достаточно малые габариты, обладать высокой надежностью работы. Для реализации определенного класса точности изготовления ПП следует применять пишущее устройство с толщиной пера достаточной для нанесения проводников минимальной ширины. Изменяя толщину пера пишущего устройства можно обеспечить настройку точности изготовления рисунка проводников ПП и обеспечить гибкость в выборе класса.

Рисунок 4 — Нанесения рисунка проводников ПП на ЧПУ плоттере

(анимация, 16 кадров, 10 повторений, 97,9 КБ)

4.2 Конструктивные особенности устройства получения рисунка

Основные требования к созданию устройства нанесения рисунков проводников на поверхность заготовок для химического или электрохимического производства ПП:

- максимальное использование готовых конструктивных узлов;

- возможность формирования общей конструкции в лабораторных условиях;

- параметры устройства по точности нанесения рисунка должны удовлетворять выбранному классу точности;

- возможность получения позитивных и негативных рисунков проводников проектируемых ПП;

- обеспечение возможности повторного нанесения рисунка с позиционированием над ранее полученным изображением ПП.

Рисунок 5 — Шаговый двигатель привода CD-ROM

Все эти требования может обеспечить устройство, в виде двухкоординатного компьютерно-управляемого графопостроителя со специальной конструкцией крепления заготовок и использованием различных рисующих приспособлений. Согласно требованию максимально использовать готовые конструктивные узлы, двигатели для устройства будут взяты от не актуальных на сегодня приводов CD-ROM (рис. 5).

Аппаратная часть системы будет представлена платформой Arduino с расширениями и физическими модулями. Arduino – это инструмент для проектирования электронных устройств, более тесно взаимодействующих с окружающей физической средой, чем стандартные персональные компьютеры. В данной работе будет использована версия платформы Arduino UNO – самая популярная версия базовой платформы Arduino с USB-интерфейсом и возможностью подключения большого разнообразия плат расширения. Эта платформа предназначена для физических расчетов (physical computing) с открытым программным кодом, построенная на простой печатной плате с современной средой для разработки программного обеспечения [6].

Arduino использует микроконтроллер Atmega328, который имеет 32 Кб флеш-памяти [7]. Этого будет вполне достаточно для выполнения возложенной на платформу задачи — выполнение функций ЧПУ-хоста.

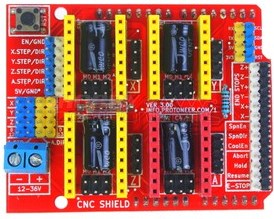

Рисунок 6 — Arduino CNC Shield v3

Микроконтроллеры Arduino отличаются наличием предварительно прошитого в них загрузчика. С помощью этого загрузчика пользователь загружает свою программу в микроконтроллер без использования традиционных отдельных аппаратных программаторов и соединяется с компьютером через USB-интерфейс [8].

Управление двигателями будет осуществляться через драйвер шаговых двигателей модели A4988. Подключить драйвер к плате Arduino Uno поможет плата-расширитель CNC Shield v3 (рис. 6). CNC Shield имеет четыре слота, для подключения четырех драйверов двигателей [9]. Слоты, обозначенные желтым цветом, отвечают за оси X, Y, Z, красный слот за ось A. Ось A может дублировать одну из осей X, Y, Z с помощью дополнительного двигателя и драйвера. То есть входной сигнал приходит одинаковый, а драйверы и шаговые двигатели разные, но двигаются одинаково.

Выводы

Проектирование аппаратных средств элементов вычислителей и периферийного оборудования требует выполения целого ряда экспериментальных исследований предлагаемых схемных решений. Оперативность по подготовке аппаратной среды исследовательских стендов является залогом обеспечения высокой эффективности проектирования, сокращения сроков и повышения надежности принимаемых проектных решений.

Магистерская работа посвящена актуальной научной задаче создания аппаратно-программных сред оперативного создания исследовательских стендов аппаратных средств вычислительно техники. В рамках проведенных исследований выполнено:

- Выполнен анализ и обоснован выбор инструментальной языковой средыы по подготовке координатных рисунков ПП;

- Разработана структура двухуровневой вычислительной среды системы автоматизации нанесения рисунков рисунков на поверхность ПП;

- Обоснован выбор состава и характеристик унифицированных аппаратных состовлющих модуля физического нанесения рисунка на поверхность;

- Разработана система позиционированния заготовок в составе модуля нанесения рисунка на поверхность;

- Проведены экспериментальные исследования опытной установки автоматизации нанесения рисунка ПП.

Дальнейшие исследования направлены на следующие аспекты:

- Качественное совершенствование предложенного подхода нанесения рисунка с использованием различных видов пишущего инструмента.

- Разработка средств повышения эффективности и точности позиционирования заготовок в устройстве с использованием оптических матриц.

- Использование многоперьевого пишущего инструмента.

Список источников

- Брусницына, Л. А. Технология изготовления печатных плат : [учеб. пособие] / Л. А. Брусницына, Е. И. Степановских ; [науч. ред. В. Ф. Марков]; М-во образования и науки Рос. Федерации, Урал. федер. ун-т. — Екатеринбург : Изд-во Урал. ун-та, 2015.

- Галецкий Ф., Лейтес И., Петров Л. Разработка технологий изготовления высокоплотных печатных плат [Электронный ресурс] // РТС Инжиниринг : сайт. URL: www.rts-engineering.ru/Plat/...

- Капица М. Активация поверхности диэлектрика // Технологии электронной промышленности. 2005. № 5. С. 22–25.

- Барановский И. Современный дизайн и технологии печатных плат: вопрос-ответ. Финишные покрытия плат. Особенности применения // CHIP NEWS, Украина. 2009. № 4 (84), май.

- Федулова А. А., Котов Е. П., Явич Э. Р. Химические процессы в технологии изготовления плат. М. : Радио и связь, 1981.

- Happy Holden. The HDI Handbook. First Edition, 2009.

- Методы изготовления печатных плат. [Электронный ресурс]. – URL: https://pcbdesigner.ru/pcb/....

- Захарченко К.С. Система автоматического управления оптимальным температурным режимом в помещении с удаленным заданием параметров / Захарченко К.С., Достлев Ю.С.// Материалы IX Международная научно-техническая конференция

Информатика, управляющие системы, математическое и компьютерное моделирование

(ИУСМКМ-2018). — Донецк: ДОННТУ, 2018. — с. 424-427 - Официальный сайт Ардуино, [Электронный ресурс]. – URL: arduino.ru/About