Реферат за темою випускної роботи

При написанні даного реферату магістерська робота ще не завершена. Остаточне завершення: травень 2020 року. Повний текст роботи та матеріали по темі можуть бути отримані у автора або його керівника після зазначеної дати.

Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета і задачі дослідження та заплановані результати

- 3. Аналіз методів виробництва заготовок друкованих плат

- 3.1 Субтрактивний метод отримання провідників

- 3.2 Адитивний метод фотоформування (метод фотоформ)

- 3.3 Адитивна технологія формування шарів методом

ПАФОШ

- 3.4 Комбінований позитивний метод (полуаддитивний метод)

- 3.5 Метод попарного пресування друкованих плат

- 4. Підхід до реалізації системи нанесення малюнка на поверхню плати на базі двухкоординатной системи CD-приводів

- 4.1 Аналіз способів підготовки до субтрактивна виробництва ПП

- 4.2 Конструктивні особливості пристрою отримання малюнка

- Висновки

- Перелік посилань

Вступ

В даний час в більшості випадків для монтажу радіотехнічних пристроїв і блоків обчислювальної техніки конструктивно використовується друкований монтаж з мінімальним числом довжини провідників. Для використання поверхневого монтажу на базі SMD елементів, до друкованих плат пред'являються підвищені вимоги по точності, але при цьому в ряді випадків вдається скоротити число шарів ПП до односторонньої або двосторонньої. При проектуванні таких друкованих плат велике значення має можливість оперативного виготовлення дослідних екземплярів плат для проведення досліджень і настройки схем із забезпеченням можливості їх отримання в лабораторних умовах з мінімальними витратами.

Таким чином, актуальним завданням є створення методики побудови систем, що дозволяють оперативно проектувати вузли з друкованим монтажем для дослідження реалізації окремих функцій обчислювальних пристроїв.

1. Актуальність теми

У даній роботі проведено аналіз різних підходів до створення систем підготовки ПП для схем з обмеженим числом елементів. Обгрунтовано побудову системи нанесення малюнка ПП на основі типових апаратних вузлів периферійного обладнання персональних ЕОМ. Програмної основою для управління запропонована ієрархічна система на базі стандартної ПЕОМ та керуючого контролера Arduino.

Побудова систем на базі стандартних шірокораспространнених апаратних елементах актуально з точки зору забезпечення широкого впровадження їх в більшості наукових лабораторій, що займаються проектуванням і дослідженням вузлів апаратних засобів обчислювачів і їх периферійного обладнання. Низька вартість і доступність усіх складових системи дозволяє ефективно використовувати їх у складі навчального процесу з підготовки инжинерии-схемотехніки.

2. Мета і задачі дослідження та заплановані результати

Метою магістерської роботи є розробка методики побудови систем нанесення малюнків ДП для схем обчислювального устаткування середньої складності.

Основні завдання дослідження:

- Аналіз існуючих рішень для автоматизації отримання малюнків ДП.

- Оцінка оптимальності побудови систем нанесення малюнків з урахуванням економічного чинника і мінімізації часу на створення системи.

- Пошук і виявлення структурних і апаратних рішень задачі конструктивного отримання малюнків ПП.

- Аналіз параметричних можливостей системи нанесення малюнків на базі апаратних складових CD-приводів.

- Розробка макета для дослідження характеристик системи нанесення малюнків на базі апаратних складових CD-приводів.

Объект дослідження: апаратна реалізація пристроїв на базі складових CD-приводу.

Предмет дослідження: мовні засоби автоматизації підготовки малюнків ДП, а також апаратно-програмних засобів фізичного нанесення малюнка на поверхню ДП.

В рамках магістерської роботи планується отримання актуальних наукових результатів за наступними напрямками:

- Аналіз мовних засобів з розробкою методики підготовки малюнків ПП для реалізації в складі системи на базі уніфікованих комп'ютерних складових.

- Визначення областей застосування запропонованої системи підготовки та нанесення малюнків ПП з урахуванням їх низької вартості і реалізації на промислово-випускаються апаратних складових.

- Дослідження характеристик системи нанесення малюнків ПП побудоване на базі ПЕОМ та мікроконтролера Arduino.

Для експериментальної оцінки отриманих теоретичних результатів і формування фундаменту наступних досліджень, як практичних результатів планується розробка експериментального зразка на апаратній основі механіки приводів CD-дисків з наступними властивостями:

- Використання інструментального мови побудови координатного малюнка ПП електронної схеми.

- Оперативна передача координатного малюнка в середу керуючого контролера.

- Забезпечення позиціонування заготовок ПП для двостороннього монтажу.

- Отримання на поверхні ПП малюнка з параметрами достатніми для різних видів монтажу Мікросхемние реалізації радіоелектронного вузла.

3. Аналіз методів виробництва заготовок друкованих плат

Найбільш загальними показниками рівня друкованих плат є ширина провідників і діаметр міжшарових переходів. Тенденція розвитку друкованих плат характеризується зменшенням ширини провідників і збільшенням кількості міжшарових переходів за рахунок зменшення їх розмірів і використання поверхневих контактних майданчиків для приєднання виводів компонентів. Використовують два види технологій отримання провідного малюнка шарів друкованих плат: на основі субтрактівних методів; на основі адитивної формування [1].

3.1 Субтрактивний метод отримання провідників

За субтрактивною технологію малюнок провідників виходить травленням мідної фольги по захисному зображенню в фоторезисте або металлорезіста. Застосовуються три різновиди субтрактивной технології.

Перший варіант - негативний процес з використанням сухого плівкового фоторезиста (СПФ). Процес досить простий, застосовується при виготовленні односторонніх і двосторонніх ПП. Металізація внутрішніх стінок отворів не виконується. Заготівка - фольгований діелектрик [2].

Методами фотолітографії за допомогою сухого плівкового фоторезиста на поверхні фольги формується захисна маска, що представляє собою зображення (малюнок) провідників. Потім відкриті ділянки мідної фольги піддаються травленню, після чого фоторезист видаляється.

Другий варіант - позитивний процес. Створюється проводить малюнок двосторонніх шарів з міжшаровими металізованими переходами (отворами).

Сухий плівковий фоторезист нашаровується на заготовки фольгованого діелектрика, що пройшли операції свердління отворів і попередньої (5-7 мкм) металізації міддю стінок отворів і всієї поверхні фольги. В процесі фотолітографії СПФ захисний рельєф отримують на місцях поверхні металізованої фольги, яка підлягає подальшого видалення травленням. На ділянки, не захищені СПФ, послідовно осідають мідь і металлорезіста (сплав олово-свинець), в тому числі і на поверхню стінок отворів. Після видалення маски СПФ незахищені (більш тонкі) шари міді витравлюються. Процес складніший, проте з його допомогою вдається отримати металізовані стінки отворів.

Третій варіант - так званий тентінг-процес. Як і в позитивному процесі, береться заготовка у вигляді фольгованого діелектрика, формуються отвори, проводиться попередня металізація всієї плати, включаючи внутрішні стінки отворів. Потім наноситься СПФ, який формує маску під час фотолітографії в вигляді малюнка друкованих провідників і утворює завескі - тенти над металізованими отворами захищаючи їх під час наступної операції травлення вільних ділянок мідної фольги.

У цьому процесі використовуються властивості плівкового фоторезиста нашаровуватися на сверлениє підкладки без попадання в отвори і утворювати захисні шари над металізованими отворами. Застосування тентінг-методу спрощує технологічний процес виготовлення двосторонніх ПП з металізованими отворами. Однак необхідно забезпечити гарантоване запечатування отворів фоторезистом. Крім того, якість поверхні металу навколо отворів має бути дуже хорошим, без задирок.

3.2 Адитивний метод фотоформування (метод фотоформ

)

Адитивним методом виготовляють прецезіонного ДДП на нефольгірованние діелектрику. На відміну від субтрактівних методів в аддитивном методі використовується нефольгірованние діелектрик, на який селективно осідає хімічна мідь. Метод фотоформірованія є одним з варіантів адитивного методу. Він застосовується для виготовлення ДДП і шарів БДП на нефольгірованние підставі 5-го класу точності. Як матеріал підстави використовують шаруваті діелектрики.

Для отримання малюнка методом фотоселектівной активації застосовують фотоактіватора (фотопромотори) -светочувствітельние розчини солей міді і срібла на основі органічних кислот (оцтової, винної, глутамінової та ін.). Фотоактіватора наносять на підкладку, потім проводять експонування; під дією УФ-випромінювання іони міді відновлюються, формуючи чітке зображення малюнка схеми. Прояв малюнка здійснюється в ванні хімічного міднення, в якій в результаті автокаталитического процесу відбувається відновлення міді.

3.3 Адитивна технологія формування шарів методом ПАФОШ

Це повністю адитивний електрохімічний метод, за яким провідники і ізоляція між ними (діелектрик) формуються селективним гальванічним осадженням провідників і пресуванням ізоляції тільки в необхідних місцях. Метод ПАФОШ

, як адитивний метод, принципово відрізняється від субтрактивного тим, що метал провідників наноситься, а не витравлюється. За способом створення струмопровідного покриття адитивні методи поділяються на хімічні та хіміко-гальванічні. При хімічному процесі на каталітично активних ділянках поверхні відбувається хімічне відновлення іонів металу.

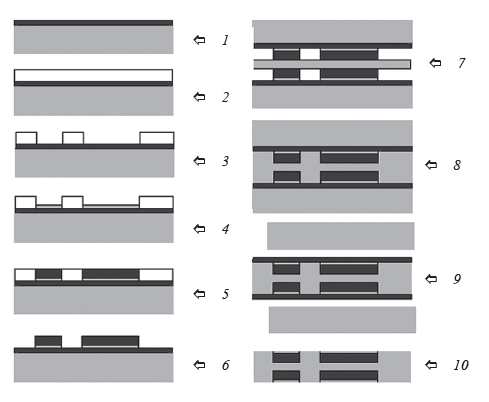

Рисунок 1 — технологічна схема виготовлення шарів методом ПАФОШ

[3]

Проводить малюнок формується (рис. 1) послідовним нарощуванням шарів: 1 - отримання на тимчасових «носіях» - листах з нержавіючої сталі - мідної шини товщиною 2-20 мкм; 2, 3 - формування малюнка в СПФ; 4 - гальванічне осадження тонкого шару нікелю (2-3 мкм) і міді (30-50 мкм) по малюнку звільнень в рельєфі плівкового фоторезиста. У захисному рельєфі плівкового фоторезиста на верхню поверхню сформованих провідників проводиться також нанесення адгезійних шарів (5). Після цього плівковий фоторезист віддаляється (6). При виготовленні ДДП підготовлені пластини поділяються пластиною препреги або іншого діелектрика (7) і спресовуються (8), після чого механічно видаляються носії (9). Якщо не потрібні міжшарові переходи, то мідні шини стравливается, і плата готова (10).

3.4 Комбінований позитивний метод (полуадитивний метод)

Даний метод застосовується при виробництві ДДП, а також при виготовленні внутрішніх шарів БДП, виконаних методом попарного пресування. За своєю суттю комбіновані способи виготовлення плат відносяться до полуаддітівним. Як і при субтрактивном методі, для виготовлення плат по полуаддітівной технології використовуються фольговані діелектрики. Однак є суттєва різниця: при виробництві полуаддітівним методом товщина застосовуваної фольги значно менше. Подальше формування малюнка провідників відбувається, як і при адитивних методах, шляхом гальванічного осадження міді з застосуванням фотошаблонів.

Для БДП в основному використовуються методи металізації наскрізних отворів. Метод попарного пресування поступився свого часу першість з огляду на більш низькій гнучкості і неможливості використання при створенні плат з дуже високим класом точності. Часто метод попарного пресування застосовується для виготовлення внутрішніх верств складних БДП з прихованими перехідними отворами, розташованими всередині структури плат. Метод пошарового нарощування часто застосовується в комбінації з методом металізації наскрізних отворів (для створення складних МПП зі сліпими перехідними отворами (плати HDI)[4, 5].

3.5 Метод попарного пресування друкованих плат

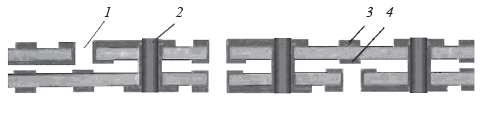

Метод заснований на виконанні міжшарових з'єднань за допомогою металізації отворів, як і для звичайних двошарових плат. Для цього застосовується полуаддітівний метод виготовлення заготівок (ядер), з яких в подальшому і збирається пакет многослойкі. Найпростіша структура БДП, реалізована таким методом, показана на рис. 2.

Метод попарного пресування широко поширений на підприємствах, що спеціалізуються на двошарових і нескладних багатошарових платах. Саме цей метод застосовується на переважній більшості вітчизняних підприємств[6].

Рисунок 2 — Найпростіший варіант структури БДП попарного пресування

1 - перехідний металізоване отвір між зовнішнім і внутрішнім шаром; 2 - наскрізне металізоване отвір; 3 - провідник зовнішнього шару; 4 - провідник внутрішнього шару

4. Підхід до реалізації системи нанесення малюнка на поверхню ДП на базі двухкоординатной системи CD-приводів

4.1 Анализ способов подготовки к субтрактивному производству ДП

Стандартний плотер має великі габарити робочої області, але для досвідченого виробництва це не потрібно. Основний недолік - складність позиціонувати фольгированную заготовку на площині графопостроителя без втручання в конструкцію графопостроителя, а це в більшості випадків буде призводити до порушення можливості в подальшому використовувати його як стандартний плоттер.

Спеціалізований пристрій раціонально проектувати для оперативної підготовки ДП досвідчених радіотехнічних пристроїв або обчислювальних блоків спеціалізованих систем контролю і управління, що мають невеликі габарити. Це дозволить при проектуванні, налагодженні і налаштуванні використовувати модульний підхід, тобто окремі функціональні вузли конструктивно розміщувати на окремих ПП. У процесі досліджень, доробок і настройки такі виділені конструктивно-функціональні модулі легко міняти, не змінюючи загальної конструкції проектованого пристрою.

Розроблювальний пристрій має мати досить малі габарити, володіти високою надійністю роботи. Для реалізації певного класу точності виготовлення ПП слід застосовувати записуючий пристрій з товщиною пера достатньої для нанесення провідників мінімальної ширини. Змінюючи товщину пера пише пристрою можна забезпечити настройку точності виготовлення малюнка провідників ПП і забезпечити гнучкість у виборі класу.

Рисунок 3 — Нанесення малюнка провідників ДП на ЧПУ плотері

(анімація, 16 кадрів, 10 повторень, 97.9 КБ)

4.2 Конструктивні особливості пристрою отримання малюнка

Основні вимоги до створення пристрою нанесення малюнків провідників на поверхню заготовок для хімічного або електрохімічного виробництва ДП:

- максимальне використання готових конструктивних вузлів;

- можливість формування загальної конструкції в лабораторних умовах;

- параметри пристрою за точністю нанесення малюнка повинні задовольняти обраному класу точності;

- можливість отримання позитивних і негативних малюнків провідників проектованих ДП;

- забезпечення можливості повторного нанесення малюнка з позиціонуванням над раніше отриманим зображенням ДП.

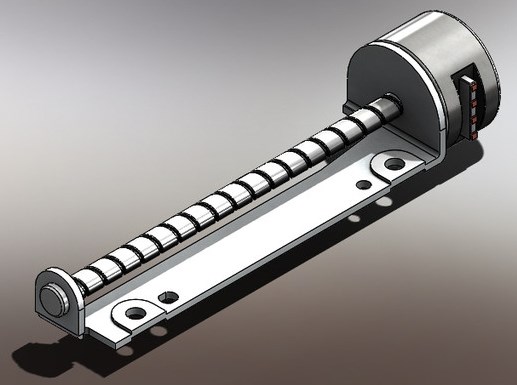

Рисунок 4 — Кроковий двигун приводу CD-ROM

Всі ці вимоги може забезпечити пристрій, у вигляді двокоординатного комп'ютерно-керованого графопостроителя зі спеціальною конструкцією кріплення заготовок і використанням різних малюють пристосувань. Згідно з вимогою максимально використовувати готові конструктивні вузли, двигуни для пристрою будуть взяті від не актуальне на сьогодні приводів CD-ROM (рис. 4).

Апаратна частина системи буде представлена ??платформою Arduino з розширеннями і фізичними модулями. Arduino - це інструмент для проектування електронних пристроїв, більш тісно взаємодіючих з навколишнім фізичним середовищем, ніж стандартні персональні комп'ютери. У даній роботі буде використана версія платформи Arduino UNO - найпопулярніша версія базової платформи Arduino з USB-інтерфейсом і можливістю підключення великої різноманітності плат розширення. Ця платформа призначена для фізичних розрахунків (physical computing) з відкритим програмним кодом, побудована на простій друкованої плати з сучасної середовищем для розробки програмного забезпечення [6].

Arduino використовує мікроконтролер Atmega328, який має 32 Кб флеш-пам'яті [7]. Цього буде цілком достатньо для виконання покладеного на платформу завдання - виконання функцій ЧПУ-хоста.

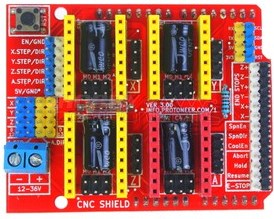

Рисунок 5 — Arduino CNC Shield v3

Мікроконтролери Arduino відрізняються наявністю попередньо прошитого в них завантажувача. За допомогою цього завантажувача користувач завантажує свою програму в мікроконтролер без використання традиційних окремих апаратних программаторов і з'єднується з комп'ютером через USB-інтерфейс [8].

Управління двигунами буде здійснюватися через драйвер крокових двигунів моделі A4988. Підключити драйвер до плати Arduino Uno допоможе плата-розширювач CNC Shield v3 (рис. 5). CNC Shield має чотири слота, для підключення чотирьох драйверів двигунів [9]. Слоти, позначені жовтим кольором, відповідають за осі X, Y, Z, червоний слот за вісь A. Ось A може дублювати одну з осей X, Y, Z за допомогою додаткового двигуна і драйвера. Тобто вхідний сигнал приходить однаковий, а драйвери і крокові двигуни різні, але рухаються однаково.

Висновки

Проектування апаратних засобів елементів обчислювачів і периферійного обладнання вимагає виконанню цілого ряду експериментальних досліджень запропонованих схемних рішень. Оперативність з підготовки апаратної середовища дослідних стендів є запорукою забезпечення високої ефективності проектування, скорочення термінів і підвищення надійності прийнятих проектних рішень.

Магістерська робота присвячена актуальній науковій задачі створення апаратно-програмних середовищ оперативного створення дослідних стендів апаратних засобів обчислювально техніки. В рамках проведених досліджень виконано:

- Виконано аналіз і обгрунтований вибір інструментальної мовної средии з підготовки координатних малюнків ДП;

- Розроблено структуру дворівневої обчислювального середовища системи автоматизації нанесення малюнків малюнків на поверхню ДП;

- Обґрунтовано вибір складу і характеристик уніфікованих апаратних состовлющіх модуля фізичного нанесення малюнка на поверхню;

- Розроблено систему позиціонування заготовок в складі модуля нанесення малюнка на поверхню;

- Проведено експериментальні дослідження дослідної установки автоматизації нанесення малюнка ПП.

Подальші дослідження спрямовані на такі аспекти:

- Якісне вдосконалення запропонованого підходу нанесення малюнка з використанням різних видів пише інструменту.

- Розробка засобів підвищення ефективності та точності позиціонування заготовок в пристрої з використанням оптичних матриць.

- Використання многоперьевого пише інструменту.

Перелік посилань

- Брусницына, Л. А. Технология изготовления печатных плат : [учеб. пособие] / Л. А. Брусницына, Е. И. Степановских ; [науч. ред. В. Ф. Марков]; М-во образования и науки Рос. Федерации, Урал. федер. ун-т. — Екатеринбург : Изд-во Урал. ун-та, 2015.

- Галецкий Ф., Лейтес И., Петров Л. Разработка технологий изготовления высокоплотных печатных плат [Электронный ресурс] // РТС Инжиниринг : сайт. URL: www.rts-engineering.ru/Plat/...

- Капица М. Активация поверхности диэлектрика // Технологии электронной промышленности. 2005. № 5. С. 22–25.

- Барановский И. Современный дизайн и технологии печатных плат: вопрос-ответ. Финишные покрытия плат. Особенности применения // CHIP NEWS, Украина. 2009. № 4 (84), май.

- Федулова А. А., Котов Е. П., Явич Э. Р. Химические процессы в технологии изготовления плат. М. : Радио и связь, 1981.

- Happy Holden. The HDI Handbook. First Edition, 2009.

- Методы изготовления печатных плат. [Электронный ресурс]. – URL: https://pcbdesigner.ru/pcb/....

- Захарченко К.С. Система автоматического управления оптимальным температурным режимом в помещении с удаленным заданием параметров / Захарченко К.С., Достлев Ю.С.// Материалы IX Международная научно-техническая конференция

Информатика, управляющие системы, математическое и компьютерное моделирование

(ИУСМКМ-2018). — Донецк: ДОННТУ, 2018. — с. 424-427 - Официальный сайт Ардуино, [Электронный ресурс]. – URL: arduino.ru/About