Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования, планируемые результаты

- 3. Разновидности робототехнических механизмов

- 3.1 Роботы с последовательной кинематической структурой

- 3.2 Роботы с параллельной кинематической структурой

- 4. Описание аппаратной части

- 4.1 Описание лабораторного стенда

- 4.2 Описание контроллера ds1103

- 4.3 Описание привода LinMot

- Выводы

- Список источников

Введение

В настоящее время одной из основных задач электромеханических систем является позиционирование некоторого механизма. Система, которая позволяет независимо контролировать перемещения одновременно по нескольким степеням свободы, называется роботом. Степень свободы – это возможные траектории поступательного или вращательного движения.

На данный момент самым распространенным видом робототехнических систем являются роботы с последовательной кинематикой. Это традиционные системы, в которых звенья присоединены последовательно. Данный вид систем имеет ряд недостатков, поэтому их использование является нецелесообразным для обширного спектра технологических задач.

Вторым видом робототехнических систем являются роботы с параллельной кинематикой. В данных системах приводящие устройства соединены параллельно и являются независимыми друг от друга. Данным системам не свойственны недостатки систем с последовательной кинематикой, поэтому их использование в отдельных задачах является более целесообразным.

1. Актуальность темы

Несмотря на широкое распространение классических

робототехнических комплексов с последовательной кинематикой, для многих задач гораздо больше подходят роботы с параллельной кинематикой.

Актуальность работы обусловлена тем, что многие задачи требуют крайне высокой точности отработки задания позиционирования. При этом требования к точности позиционирования растут с каждым годом.

Поэтому крайне важно, чтобы система отрабатывала задание с как можно меньшей ошибкой.

Магистерская работа посвящена исследованию робототехнических комплексов с параллельной кинематикой и разработке системы управления на примере робототехнического механизма Biglide.

2. Цель и задачи исследования

Целью исследования является разработка системы управления робототехнического комплекса с параллельной кинематикой с целью повысить точность позиционирования.

Объектом исследования является робототехнический механизм Biglide.

3. Разновидности робототехнических механизмов

3.1 Роботы с последовательной кинематической структурой

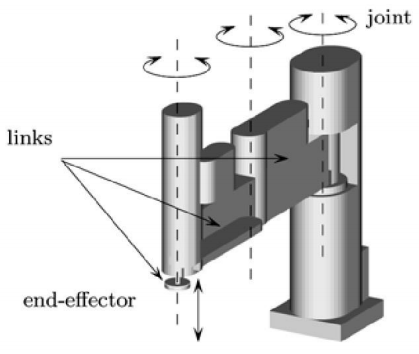

Наиболее распространённым на сегодня является класс манипуляторов с выраженной антропоморфной кинематикой, отчётливо напоминающей строение человеческой руки. Такие механизмы состоят из последовательно сочленённых звеньев, каждое из которых контролирует одну степень свободы рабочего органа, и называются роботами с последовательной кинематикой (serial robots). Данная кинематическая структура позволяет контролировать n степеней свободы рабочего органа, при условии, что в движение приводятся n звеньев [1].

Классическим примером механизма с последовательной кинематикой является манипулятор, работающий в сферической системе координат (spherical robot), все звенья которого соединены при помощи шарниров, и обладающий, как правило, шестью степенями свободы (рис. 3.1). В качестве другого распространённого примера можно назвать манипулятор типа Scara (рис. 3.2), который позволяет контролировать четыре степени свободы исполнительного устройства.

Рисунок 3.1 – Манипулятор машинного типа

Рисунок 3.2 – Манипулятор типа Scara

Первое на что следует обратить внимание, это соотношение грузоподъёмности робота и его собственной массы. Для манипуляторов шарнирного типа (на данный момент) этот показатель не превышает 0,15. Таким образом, для того, чтобы робот мог поднять груз весом в 0,5 т, его собственная масса, при этом, должна достигать, по крайней мере, 3330 кг. Для манипуляторов типа Scara этот показатель несколько лучше, в особенности для так называемых роботов с непосредственным приводом (direct-drive robots), не имеющих редуктора в кинематической цепи. Однако, на данный момент, он не превышает 0,25. Таким образом, для того, чтобы манипулятор типа Scara обладал грузоподъёмностью в 0,5 т, он сам, при этом, должен обладать массой, по крайней мере, в 2000 кг.

Другая важная деталь касается точности позиционирования, для оценки которой существуют два разных показателя: абсолютная погрешность и стабильность позиционирования. Абсолютная погрешность характеризует разницу между заданным положением рабочего органа и его действительным положением, которое будет достигнуто после окончания процесса позиционирования. Стабильность позиционирования, в свою очередь, определяется как максимальная дистанция между двумя конечными положениями рабочего органа, принятыми им после отработки одинакового задания на перемещение, но при разных начальных условиях. В справочной литературе производитель обычно приводит данные, касающиеся именно стабильности позиционирования рабочего органа. Стабильность позиционирования данного типа механизмов может оказаться неудовлетворительной для решения некоторых задач, при этом абсолютная погрешность, в большинстве случаев, оказывается значительно хуже, что обусловлено следующими факторами:

- ограниченная точность датчиков;

- наличие зазора в двигателе;

- конечная жёсткость звеньев и, как следствие, появление в них изгибов;

- недостаточное качество геометрической реализации.

Поскольку каждое из звеньев такого манипулятора должно, помимо веса полезной нагрузки, поддерживать ещё и следующее за собой звено, они все в итоге испытывают на себе значительное воздействие изгибающих моментов, для компенсации которых звеньям кинематической цепи придаётся дополнительная жёсткость, что ведёт к утяжелению всего механизма. Значительная масса узлов и деталей, в свою очередь, приводит к тому, что, при движении на больших скоростях, механизм начинает испытывать воздействие центробежных и Кориолисовых сил, что усложняет управление манипулятором.

Упругие деформации также влияют на точность позиционирования, при этом их нельзя измерить и, соответственно, нельзя компенсировать. Более того, звенья последовательной кинематической цепи имеют свойство усиливать ошибку позиционирования: совершенно незначительная, на первый взгляд, погрешность измерения в первом или во втором звене цепи может привести к существенной ошибке позиционирования рабочего органа.

Исходя из вышеперечисленного можно сказать, что использование роботов с последовательной кинематикой является нецелесообразным для задач, требующих манипуляций с объектами большой массы, или высокой точности позиционирования.

3.2 Роботы с параллельной кинематической структурой

Робот с параллельной кинематикой (parallel robot) в общем случае состоит из рабочего органа с n степенями свободы и из неподвижного основания, связанных при помощи n независимых кинематических цепей.

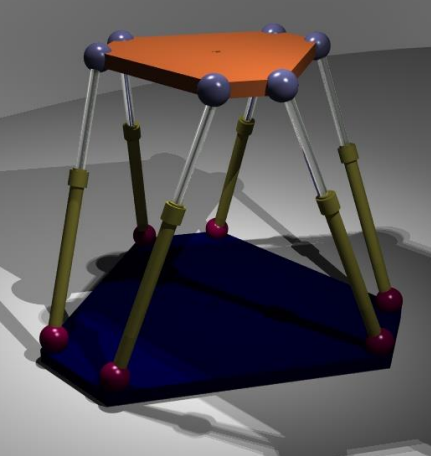

Классическим примером такого типа манипуляторов является механизм, сконструированный в 1955 году инженером V.E. Gough и предложенный D. Stewart в 1965 году в качестве основы для построения симуляторов полёта, и получивший название по фамилии последнего, платформа Стюарта (рис. 3.3). Подвижным элементом данного механизма является шестиугольная платформа, каждая из вершин которой крепится к подвижному штоку при помощи шарового шарнира. Другой конец штока крепится посредством карданного шарнира к неподвижному основанию. Линейный актуатор позволяет изменять длину штока, тем самым задавая положение для платформы. Всего механизм предполагает шесть линейных актуаторов.

Рисунок 3.3 – Модель платформы Стюарта

Рассмотрим основные преимущества параллельной кинематики в сравнении с последовательной на примере платформы Стюарта. Самое очевидное преимущество заключается в более выгодном соотношении грузоподъёмности механизма к его собственной массе. Это объясняется тем, что нагрузка распределяется равномерно по всем штокам и в случае, когда платформа занимает центральное положение, составляет 1/6 часть от общей нагрузки. Кроме того, упругие деформации в штоках являются очень незначительными. Эти два фактора позволяют существенно сократить массу механизма посредством применения привода меньшей мощности и звеньев меньшего размера. Другим важным преимуществом параллельной кинематики является повышенная точность позиционирования, на что есть две причины:

- упругие деформации (не подлежащие измерению) в звеньях кинематической цепи сведены к минимуму;

- погрешности измерений внутренних датчиков манипулятора незначительно влияет на ошибку позиционирования (так например, если погрешность измерений всех датчиков будет одинакова, то ошибка позиционирования будет иметь место лишь по вертикальной оси и будет сопоставима по величине с погрешностью измерений).

Вышеописанные преимущества параллельных механизмов обусловили области их применения. Так платформа Стюарта широко используется [2]:

- при построении авиатренажёров и прочих высокодинамичных имитационных стендов;

- для позиционирования зеркал крупных радиотелескопов (рис. 3.4);

- в медицине (так называемая пространственная рама Тейлора);

- в системах стыковки космических аппаратов (Low Impact Docking System – LIDS)

Рисунок 3.4 – Механизм с параллельной кинематикой, выполняющий позиционирование радиотелескопа

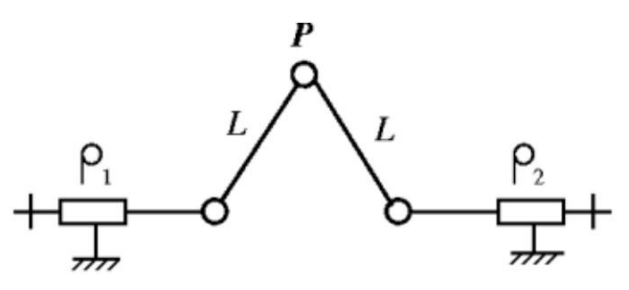

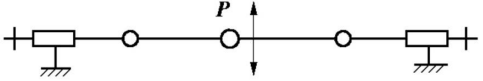

В данной работе будет использован простейший параллельный механизм с двумя степенями подвижности на основе линейных актуаторов (biglide mechanism) [4], кинематическаясхема которого представлена на рисунке 3.5.

Рисунок 3.5 – Кинематическая схема механизма Biglide

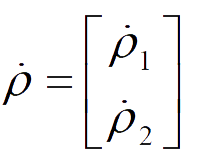

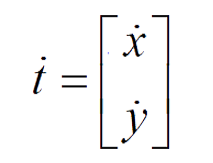

Входом для данной механической системы является вектор скоростей линейных актуаторов ρ, а выходом – вектор скорости рабочего органа t , которые описываются выражениями соответственно (3.1) и (3.2):

|

(3.1) |

|

(3.2) |

Соотношение между векторами ρ, и t описывается формулой (3.3):

|

(3.3) |

Для механизма Biglide, как и для большинства механизмов с параллельной кинематической структурой, матрицы A и B непостоянны и зависят от многих факторов, в частности от положения исполнительного органа P в рабочем пространстве и даже от направления движения исполнительного органа в декартовой системе координат. Соответственно этому будет изменяться динамика процесса позиционирования. Данное свойство параллельных механизмов является их существенным недостатком, особенно в контексте промышленного применения.

Исследуемый механизм обладает двумя особыми состояниями, так называемыми точками сингулярности, которые необходимо учитывать при эксплуатации. Первое особое состояние возникает, когда определитель матрицы A стремится к нулю и называется параллельной сингулярностью (рис. 3.6). Возникновение данного состояния крайне нежелательно, так как оно влечёт за собой потерю управляемости рабочим органом P и может привести к повреждению механизма.

Рисунок 3.6 – Точка параллельной сингулярности механизма

Второй тип особого состояния возникает, когда определитель матрицы B устремляется к нулю. Такое положение механизма называется последовательной сингулярностью (рис. 3.7). Данное состояние характеризуется тем, что в нём существует некоторое направление движения, приложенная вдоль которого к исполнительному органу P скорость всегда будет равна нулю. В случае с рассматриваемым механизмом, точка последовательной сингулярности совпадает с верхней границей рабочей области, которая изображена на рис. 3.8.

Рисунок 3.7 – Точка последовательной сингулярности механизма Biglide

Рисунок 3.8 – Рабочая область механизма Biglide. Анимация: 8 кадров, 7 циклов повторения, 24,2 kB

4. Описание аппаратной части

4.1. Описание лабораторного стенда

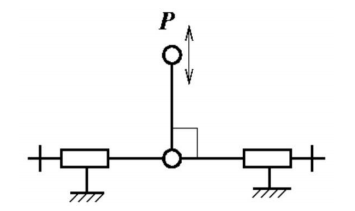

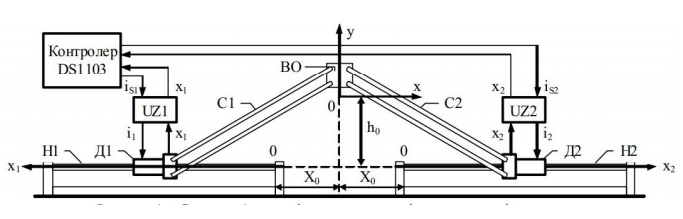

Схема, рассматриваемого в данной работе, простейшего механизма с параллельной кинематической структурой и двумя степенями подвижности показана на рисунке 4.1.

Рисунок 4.1 – Схема робототехнического устройства с параллельной кинематикой и двумя степенями свободы

Исполнительный орган механизма ИО приводится в движение посредством двух линейных электродвигателей LinMot P01-23Sx80 (на схеме – Д1 и Д2) через стержни С1 и С2, которые связаны с индукторами двигателей, перемещающимися вдоль цилиндрических направляющих Н1 и Н2. Управление двигателями обеспечивает специальный контроллер DSpace ds1103 при помощи двухканального сервопреобразователя LinMot E210-VF (на схеме – UZ1 и UZ2), который также регулирует ток в индукторах. Перемещения x1 и x2 определяются с помощью импульсных магнитных датчиков перемещения, вмонтированных в индукторы двигателей.

4.2. Описание лабораторного стенда

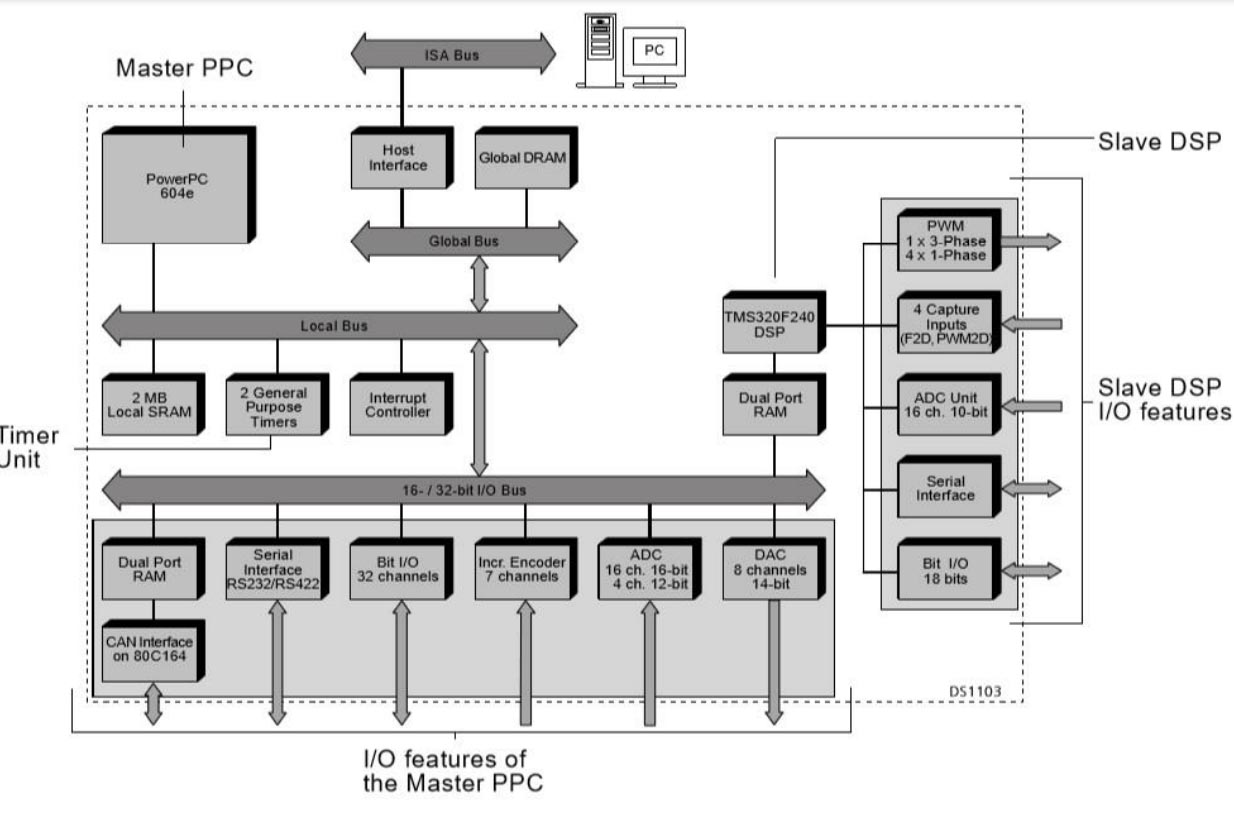

Специализированный контроллер ds1103 предназначен для быстрого проектирования цифровых систем управления и позволяет обрабатывать оцифрованные сигналы в режиме реального времени [6]. Помимо центрального процессорного устройства семейства PowerPC, работающего с тактовой частотой 1 ГГц, плата контроллера содержит также ведомый сигнальный процессор (slave DSP) Texas Instruments TMS320F240 DSP, тактовая частота которого составляет 20 МГц. Время, затрачиваемое на аналого-цифровое преобразование, составляет всего 1 мкс. Отсюда вытекает главное преимущество контроллера ds1103 – возможность обеспечения достаточно малого периода дискретизации с тем, чтобы устранить необходимость учитывать дискретность системы при синтезе цифровой САР, что существенно упрощает настройку регуляторов. При этом фактором, оказывающим решающее воздействие на величину периода дискретизации, становится время цикла обработки программы. Архитектура контроллера представлена на рисунке 4.2

Рисунок 4.2 – Архитектура контроллера ds1103

Контроллер ds1103 может быть запрограммирован при помощи Matlab/Simulink посредством интерфейса RTI (Real Time Interface), в результате чего будет создана так называемая прикладная система реального времени (real-time application). Процесс создания такой системы состоит из нескольких этапов:

- создание математической модели в среде Simulink, описывающей алгоритм управления объектом (фактически настройка регулятора);

- добавление I/O – интерфейса, который позволяет осуществить связь между регулятором и физическим объектом;

- преобразование модели в код на языке C;

- компиляция и компоновка системы реального времени.

4.3. Описание привода LinMot

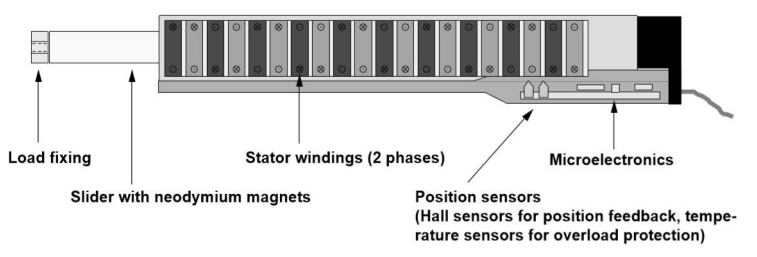

Привод исследуемого механизма состоит из сервопреобразователя LinMot E210-VF, а также из двух линейных синхронных двигателей с возбуждением от постоянных магнитов (ЛСД-ПМ) LinMot P01-23Sx80.

Особенностью используемого сервопреобразователя является то, что он обладает встроенным контуром регулирования тока, воздействовать на настройку которого пользователь не имеет возможности. Кроме того, величина тока в индукторе является недоступной для измерения.

Конструктивно линейные двигатели LinMot P01-23Sx80 состоят из якоря (slider) и индуктора (stator). Индуктор представляет собой металлический цилиндр из высокопрочной нержавеющей стали, в который интегрированы: двухфазная обмотка, подшипники, датчики температуры и перемещения. Монтаж всех вышеперечисленных элементов выполнен по особой технологии, путём их заливки в индуктор, что обеспечивает высокую степень защиты от повреждений и загрязнения (IP69 – пыленепроницаемое исполнение с защитой от воздействия струй горячей воды). Якорь двигателя состоит из нержавеющей стальной трубы, в которую вмонтированы неодимовые магниты, выполняющие роль обмотки возбуждения. Якорь перемещается вдоль подшипников скольжения, установленных по внутреннему диаметру индуктора. Следует подчеркнуть, что между якорем и индуктором какая-либо электрическая коммутация отсутствует, а определение положения якоря относительно индуктора реализуется при помощи датчика Холла [8].

Рисунок 4.3 – Конструкция линейного двигателя LinMot P01-23x80

Выводы

В ходе работы были изучены робототехнические механизмы с последовательной и параллельной кинематикой. Были сравнены их параметры, преимущества и недостатки.

К главным недостаткам роботов с последовательной кинематикой (serial robot) относятся низкая грузоподъемность в соотношении с массой устройства, а также относительно низкая точность позиционирования, обусловленная ограниченной точностью датчиков, наличием зазора в двигателе, конечной жёсткостью звеньев и, как следствие, появление в них изгибов, недостаточным качеством геометрической реализации и наличием упругих деформаций, которые не представляется возможным рассчитать, а значит, скомпенсировать. Все вышеперечисленное делает использование данного типа роботов нецелесообразным для решения ряда задач, требующих высокой точности и скорости позиционирования(см. п. 3.1).

Робототехнические механизмы с параллельной кинематикой (parallel robot) имеют ряд преимуществ в сравнении с роботами с последовательной кинематикой. К ним можно отнести высокую грузоподъемность в соотношении с массой, которая обусловлена тем, что нагрузка распределяется равномерно между механизмами. Также к преимуществам роботов с параллельной кинематикой можно отнести высокую точность позиционирования. Она обусловлена тем, что упругие деформации в механизме сведены к минимуму, а также тем, что погрешность измерений внутренних датчиков лишь незначительно влияет на конечную точность позиционирования, в отличии от роботов с последовательной кинематикой (см. п. 3.2).

В качестве лабораторного стенда был выбран робототехнический механизм с параллельной кинематикой типа biglide с двумя степенями свободы. Исполнительный орган механизма приводится в движение посредством двух линейных электродвигателей LinMot P01-23Sx80. Управление двигателями будет обеспечивать специальный контроллер DSpace ds1103 при помощи двухканального сервопреобразователя LinMot E210-VF. Данный контроллер обладает огромным быстродействием и способен обеспечить величину периода дискретности 1 мс, что удовлетворяет требования линейных электродвигателей к быстродействию системы управления. Данный стенд будет использован в дальнейшей работе.

При написании данного реферата, магистерская работа еще не завершена. Окончательное завершение: июнь 2021 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

- Merlet J.-P. Parallel Robots – Dordrecht: Springer, 2006. – 394 p.

- Зуев С.М. Стабилизация положений равновесия нагруженных модификаций платформы Стюарта: дис. канд. физ.-мат. наук: 01.02.01 – СПбГУ, СПб, 2014 – 115 с.

- Bonev I. Delta Parallel Robot – The Story of Success [Электронный ресурс] // ParalleMIC – The Parallel Mechanisms Information Center, 2001. URL: http://www.parallemic.org/ (дата обращения: 31.05.19).

- Majou F., Wenger P., Chablat D. A Novel Method for the Design of 2-dof Parallel Mechanisms for Machining Applications – IRCCyN, Nantes, 2007 – 10 p.

- Старостін С.С., Сафонов А.П. Позиційне управління робототехнічним пристроєм із замкненою кінематикою // Вісник Кременчуцького державного університету. – Кременчук, 2010.

- DS1103 PPC Controller Board: Feature Reference. – Paderborn: dSpace GmbH, 2001 – 112 p.

- E210-VF User Manual 2.2. – Spreitenbach: NTI AG, 2005 – 49 p.

- Industrielle Linearmotoren. Produktkatalog: Ausgabe 16 – Spreitenbach: NTI AG, 2005 – 580 p.