Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета і задачі дослідження

- 3. Різновиди робототехнічних механізмів

- 3.1 Роботи з послідовною кінематичною структурою

- 3.2 Роботи з паралельною кінематичною структурою

- 4. Опис апаратної частини

- 4.1. Опис лабораторного стенду

- 4.2. Опис контролеру ds1103

- 4.3. Опис приводу LinMot

- Висновки

- Перелік посилань

Вступ

У даний час однією з основних завдань електромеханічних систем є позиціонування деякого механізму. Система, яка дозволяє незалежно контролювати переміщення одночасно по декількох ступенях свободи, називається роботом. Ступінь свободи-це можливі траєкторії поступального або обертального руху.

На даний момент найпоширенішим видом робототехнічних систем є роботи з послідовною кінематикою. Це традиційні системи, в яких ланки приєднані послідовно. Даний вид систем має ряд недоліків, тому їх використання є недоцільним для великого спектру технологічних завдань.

Другим видом робототехнічних систем є роботи з паралельною кінематикою. У даних системах приводні пристрої з'єднані паралельно і є незалежними один від одного. Даним системам не властиві недоліки систем з послідовною кінематикою, тому їх використання в окремих завданнях є більш доцільним

1. Актуальність теми

Незважаючи на широке поширення робототехнічних комплексів з послідовною кінематикою, для багатьох завдань гараздо більше підходять роботи з паралельною кініматикою. Актуальність роботи обумовлена тим, що багато завдань вимагають вкрай високої точності відпрацювання завдання позиціонування. При цьому вимоги до точності позиціонування зростають з кожним роком. Тому вкрай важливо, щоб система відпрацьовувала завдання з якомога меншою помилкою. Магістерська робота присвячена дослідженню робототехнічних комплексів з паралельною кінематикою та розробці системи управління на прикладі робототехнічного механізму Biglide

2. Мета і задачі дослідження

Метою дослідження є розробка системи управління робототехнічного комплексу з паралельною кінематикою з метою підвищити точність позиціонування.

Об'єктом дослідження є робототехнічний механізм Biglide.

3. Різновиди робототехнічних механізмів

3.1 Роботи з послідовною кінематичною структурою

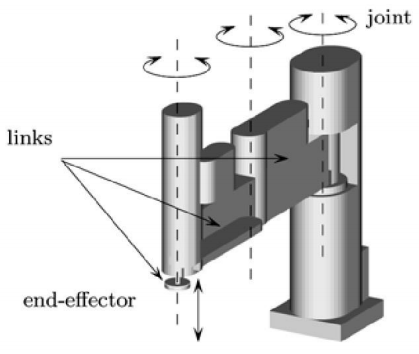

Найбільш поширеним на сьогодні є клас маніпуляторів з вираженою антропоморфною кінематикою, що чітко нагадує будову людської руки. Такі механізми складаються з послідовно зчленованих ланок, кожне з яких контролює одну ступінь свободи робочого органу, і називаються роботами з послідовною кінематикою (serial robots). Дана кінематична структура дозволяє контролювати n ступенів свободи робочого органу, за умови, що в рух приводяться n ланок [1].

Класичним прикладом механізму з послідовною кінематикою є маніпулятор, що працює в сферичній системі координат( spherical robot), всі ланки якого з'єднані за допомогою шарнірів, і володіє, як правило, шістьма ступенями свободи (мал. 3.1). В якості іншого поширеного прикладу можна назвати маніпулятор типу Scara (мал. 3.2), який дозволяє контролювати чотири ступені свободи виконавчого пристрою.

Малюнок 3.1 – Маніпулятор машинного типу

Малюнок 3.2 – Маніпулятор типу Scara

Перше на що слід звернути увагу, це співвідношення вантажопідйомності робота і його власної маси. Для маніпуляторів шарнірного типу (на даний момент) цей показник не перевищує 0,15. Таким чином, для того, щоб робот міг підняти вантаж вагою в 0,5 т, його власна маса, при цьому, повинна досягати, принаймні, 3330 кг. Для маніпуляторів типу Scara цей показник дещо краще, особливо для так званих роботів з безпосереднім приводом (direct-drive robots), які не мають редуктора в кінематичному ланцюзі. Однак, на даний момент, він не перевищує 0,25. Таким чином, для того, щоб маніпулятор типу Scara володів вантажопідйомністю в 0,5 т, він сам, при цьому, повинен володіти масою, принаймні, в 2000 кг.

Інша важлива деталь стосується точності позиціонування, для оцінки якої існують два різних показника: абсолютна похибка і стабільність позиціонування. Абсолютна похибка характеризує різницю між заданим положенням робочого органу і його дійсним положенням, яке буде досягнуто після закінчення процесу позиціонування. Стабільність позиціонування, в свою чергу, визначається як максимальна дистанція між двома кінцевими положеннями робочого органу, прийнятими ним після відпрацювання однакового завдання на переміщення, але при різних початкових умовах. У довідковій літературі виробник зазвичай наводить дані, що стосуються саме стабільності позиціонування робочого органу. Стабільність позиціонування даного типу механізмів може виявитися незадовільною для вирішення деяких завдань, при цьому абсолютна похибка, в більшості випадків, виявляється значно гірше, що обумовлено наступними факторами:

- обмежена точність датчиків;

- наявність зазору в двигуні;

- кінцева жорсткість ланок і, як наслідок, поява в них вигинів;

- недостатня якість геометричної реалізації.

Оскільки кожна з ланок такого маніпулятора має крім ваги корисного навантаження, підтримувати ще й наступне за собою Ланка, вони все в підсумку відчувають на собі значний вплив згинальних моментів, для компенсації яких ланкам кінематичного ланцюга надається додаткова жорсткість, що веде до обважнення всього механізму. Значна маса вузлів і деталей, в свою чергу, призводить до того, що, при русі на великих швидкостях, механізм починає відчувати вплив відцентрових і Коріолісових сил, що ускладнює управління маніпулятором.

Пружні деформації також впливають на точність позиціонування, при цьому їх не можна виміряти і, відповідно, не можна компенсувати. Більш того, ланки послідовної кінематичної ланцюга мають властивість посилювати помилку позиціонування: абсолютно незначна, на перший погляд, похибка вимірювання в першому або в другому ланці ланцюга може привести до істотної помилки позиціонування робочого органу.

Виходячи з перерахованого вище можна сказати, що використання роботів з послідовною кінематикою є недоцільним для завдань, що вимагають маніпуляцій з об'єктами великої маси, або високої точності позиціонування.

3.2 Роботи з паралельною кінематичною структурою

Робот з паралельною кінематикою (parallel robot) в загальному випадку складається з робочого органу з n ступенями свободи і з нерухомої основи, пов'язаних за допомогою n незалежних кінематичних ланцюгів.

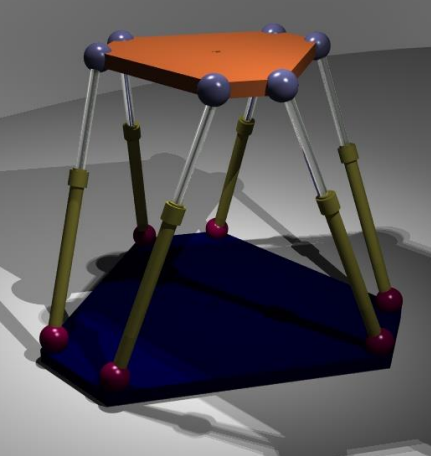

Класичним прикладом такого типу маніпуляторів є механізм, сконструйований в 1955 році інженером V. E. Gough і запропонований D. Stewart в 1965 році в якості основи для побудови симуляторів польоту, і отримав назву за прізвищем останнього, платформа Стюарта (мал. 3.3). Рухомим елементом даного механізму є шестикутна платформа, кожна з вершин якої кріпиться до рухомого штоку за допомогою кульового шарніра. Інший кінець штока кріпиться за допомогою карданного шарніра до нерухомого основи. Лінійний актуатор дозволяє змінювати довжину штока, тим самим задаючи положення для платформи. Всього механізм передбачає шість лінійних актуаторів.

Малюнок 3.3 – Модель платформи Стюарта

Розглянемо основні переваги паралельної кінематики в порівнянні з послідовною на прикладі платформи Стюарта. Найочевидніша перевага полягає в більш вигідному співвідношенні вантажопідйомності механізму до його власної маси. Це пояснюється тим, що навантаження розподіляється рівномірно по всіх штоках і, в разі, коли платформа займає центральне положення, становить 1/6 частина від загального навантаження. Крім того, пружні деформації в штоках є дуже незначними. Ці два фактори дозволяють істотно скоротити масу механізму за допомогою застосування приводу меншої потужності і ланок меншого розміру. Іншою важливою перевагою паралельної кінематики є підвищена точність позиціонування, на що є дві причини:

- пружні деформації (що не підлягають вимірюванню) в ланках кінематичного ланцюга зведені до мінімуму;

- похибки вимірювань внутрішніх датчиків маніпулятора незначно впливає на помилку позиціонування (так наприклад, якщо похибка вимірювань всіх датчиків буде однакова, то помилка позиціонування матиме місце лише по вертикальній осі і буде порівнянна за величиною з похибкою вимірювань).

Вищеописані переваги паралельних механізмів зумовили області їх застосування. Так платформа Стюарта широко використовується [2]:

- при побудові авіатренажерів та інших високодинамічних імітаційних стендів;

- для позиціонування дзеркал великих радіотелескопів (мал. 3.4);

- у медицині (так звана просторова рама Тейлора);

- у системах стикування космічних апаратів (Low Impact Docking System – LIDS)

Малюнок 3.4 – Механізм з паралельною кінематикою, що виконує позиціонування радіотелескопа

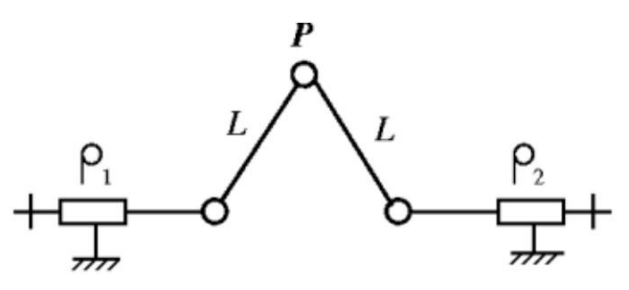

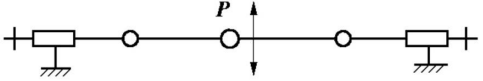

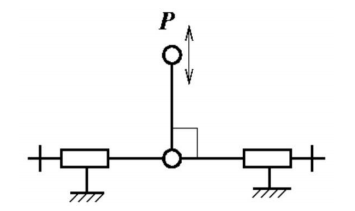

У даній роботі буде використаний найпростіший паралельний механізм з двома ступенями рухливості на основі лінійних актуаторів (biglide mechanism) [4], кінематична схема якого представлена на малюнку 3.5.

Малюнок 3.5 – Кінематична схема механизму Biglide

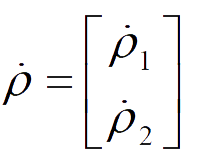

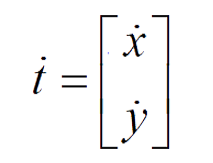

Входом для даної механічної системи є вектор швидкостей лінійних актуаторів ρ, а виходом – вектор швидкості робочого органу t , які описуються виразами відповідно (3.1) і (3.2):

|

(3.1) |

|

(3.2) |

Співвідношення між векторами ρ, та t описується формулою (3.3):

|

(3.3) |

Для механізму Biglide, як і для більшості механізмів з паралельною кінематичною структурою, матриці A і B непостійні і залежать від багатьох факторів, зокрема від положення виконавчого органу p в робочому просторі і навіть від напрямку руху виконавчого органу в декартовій системі координат. Відповідно до цього буде змінюватися динаміка процесу позиціонування. Дана властивість паралельних механізмів є їх істотним недоліком, особливо в контексті промислового застосування.

Досліджуваний механізм володіє двома особливими станами, так званими точками сингулярності, які необхідно враховувати при експлуатації. Перший особливий стан виникає, коли визначник матриці A прагне до нуля і називається паралельною сингулярністю (мал. 3.6). Виникнення даного стану вкрай небажано, так як воно тягне за собою втрату керованості робочим органом P і може привести до пошкодження механізму.

Малюнок 3.6 – Точка параллельної сингулярності механизму

Другий тип особливого стану виникає, коли визначник матриці B спрямовується до нуля. Такий стан механізму називається послідовною сингулярністю (мал. 3.7). Даний стан характеризується тим, що в ньому існує деякий напрямок руху, прикладена вздовж якого до виконавчого органу P швидкість завжди буде дорівнює нулю. У випадку з розглянутим механізмом, точка послідовної сингулярності збігається з верхньою межею робочої області, яка зображена на малюнку 3.8.

Малюнок 3.7 – Точка послідовної сингулярності механизму Biglide

Малюнок 3.8 – Робоча область механизму Biglide. Анімація: 8 кадрів, 7 циклів повторення, 24,2 kB

4. Опис апаратної частини

4.1. Опис лабораторного стенду

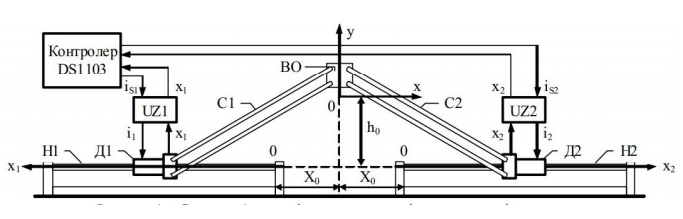

Схема, розглянутого в даній роботі, найпростішого механізму з паралельною кінематичною структурою і двома ступенями рухливості показана на малюнку 4.1.

Малюнок 4.1 – Схема робототехнічного пристрою з паралельною кінематикою і двома ступенями свободи

Виконавчий орган механізму ІО приводиться в рух за допомогою двох лінійних електродвигунів LinMot P01-23sx80 (на схемі – Д1 і Д2) через стрижні С1 і С2, які пов'язані з індукторами двигунів, що переміщаються уздовж циліндричних напрямних Н1 і Н2. Управління двигунами забезпечує спеціальний контролер DSpace ds1103 за допомогою двоканального сервоперетворювача LinMot E210-VF (на схемі – UZ1 і UZ2), який також регулює струм в індукторах. Переміщення x1 та x2 визначаються за допомогою імпульсних магнітних датчиків переміщення, вмонтованих в індуктори двигунів.

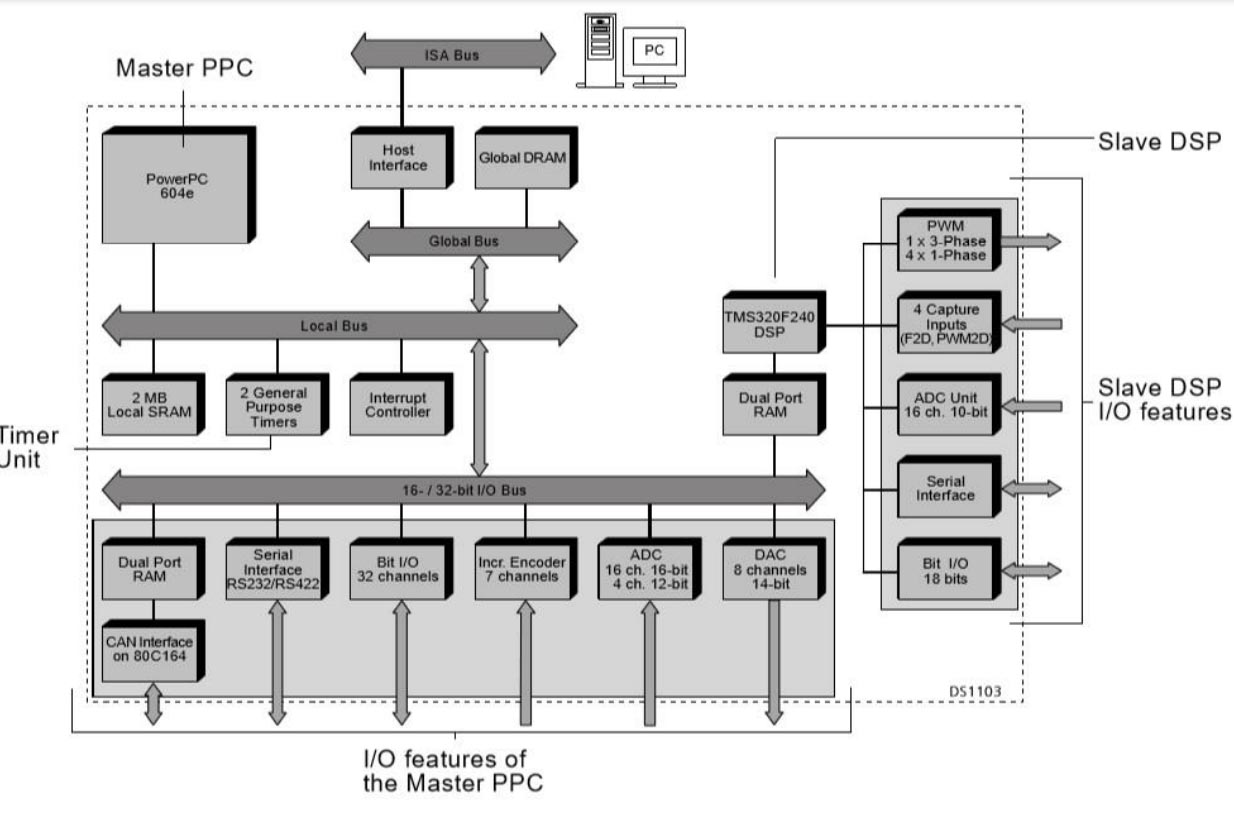

4.2. Опис контролеру ds1103

Спеціалізований контролер ds1103 призначений для швидкого проектування цифрових систем управління і дозволяє обробляти оцифровані сигнали в режимі реального часу [6]. Крім центрального процесорного пристрою сімейства PowerPC, що працює з тактовою частотою 1 ГГц, плата контролера містить також ведений сигнальний процесор (slave DSP) Texas Instruments TMS320F240 DSP, тактова частота якого становить 20 МГц. Час, що витрачається на аналого-цифрове перетворення, становить всього 1 мкс. Звідси випливає головна перевага контролера ds1103 – можливість забезпечення досить малого періоду дискретизації з тим, щоб усунути необхідність враховувати дискретність системи при синтезі цифрової САР, що суттєво спрощує налаштування регуляторів. При цьому фактором, що надає вирішальний вплив на величину періоду дискретизації, стає час циклу обробки програми. Архітектура контролера представлена на малюнку 4.2

Малюнок 4.2 – Архитектура контроллеру ds1103

Контролер ds1103 може бути запрограмований за допомогою Matlab / Simulink за допомогою інтерфейсу RTI (Real Time Interface), в результаті чого буде створена так звана Прикладна система реального часу (real-time application). Процес створення такої системи складається з декількох етапів:

- створення математичної моделі в середовищі Simulink, що описує алгоритм управління об'єктом (фактично настройка регулятора);

- додавання I / O – інтерфейсу, який дозволяє здійснити зв'язок між регулятором і фізичним об'єктом;

- перетворення моделі в код на мові C;

- компіляція та компонування системи реального часу.

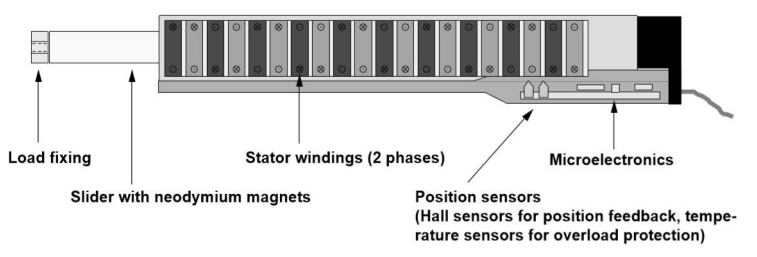

4.3. Опис приводу LinMot

Привід досліджуваного механізму складається з сервоперетворювача LinMot E210-VF, а також з двох лінійних синхронних двигунів з збудженням від постійних магнітів (ЛСД-ПМ) LinMot P01-23Sx80.

Особливістю використовуваного сервоперетворювача є те, що він володіє вбудованим контуром регулювання струму, впливати на настройку якого користувач не має можливості. Крім того, величина струму в індукторі є недоступною для вимірювання.

Конструктивно лінійні двигуни LinMot P01-23sx80 складаються з якоря (slider) і індуктора (stator). Індуктор являє собою металевий циліндр з високоміцної нержавіючої сталі, в який інтегровані: двофазна обмотка, підшипники, датчики температури і переміщення. Монтаж всіх перерахованих вище елементів виконаний за особливою технологією, шляхом їх заливки в індуктор, що забезпечує високий ступінь захисту від пошкоджень і забруднення (IP69-пилонепроникне виконання із захистом від впливу струменів гарячої води). Якір двигуна складається з нержавіючої сталевої труби, в яку вмонтовані неодимові магніти, що виконують роль обмотки збудження. Якір переміщається уздовж підшипників ковзання, встановлених по внутрішньому діаметру індуктора. Слід підкреслити, що між якорем і індуктором будь-яка електрична комутація відсутня, а визначення положення якоря щодо індуктора реалізується за допомогою датчика Холла [8].

Малюнок 4.3 – Конструкція лінійного двигуна LinMot P01-23x80

Висновки

В ході роботи були вивчені робототехнічні механізми з послідовною і паралельною кінематикою. Були порівняні їх параметри, переваги і недоліки.

До головних недоліків роботів з послідовною кінематикою (serial robot) відносяться низька вантажопідйомність у співвідношенні з масою пристрою, а також відносно низька точність позиціонування, обумовлена обмеженою точністю датчиків, наявністю зазору в двигуні, кінцевою жорсткістю ланок і, як наслідок, поява в них вигинів, недостатньою якістю геометричної реалізації і наявністю пружних деформацій, які не представляється можливим розрахувати, а значить, компенсувавши. Все перераховане вище робить використання даного типу роботів недоцільним для вирішення ряду завдань, що вимагають високої точності і швидкості позиціонування(див. п. 3.1).

Робототехнічні механізми з паралельною кінематикою (parallel robot) мають ряд переваг в порівнянні з роботами з послідовною кінематикою. До них можна віднести високу вантажопідйомність в співвідношенні з масою, яка обумовлена тим, що, навантаження розподіляється рівномірно між механізмами. Також до переваг роботів з паралельною кінематикою можна віднести високу точність позиціонування. Вона обумовлена тим, що пружні деформації в механізмі зведені до мінімуму, а також тим, що похибка вимірювань внутрішніх датчиків лише незначно впливає на кінцеву точність позиціонування, на відміну від роботів з послідовною кінематикою (див. п. 3.2).

В якості лабораторного стенду був обраний робототехнічний механізм з паралельною кінематикою типу biglide з двома ступенями свободи. Виконавчий орган механізму приводиться в рух за допомогою двох лінійних електродвигунів LinMot P01-23Sx80. Управління двигунами буде забезпечувати спеціальний контролер DSpace ds1103 за допомогою двоканального сервоперетворювача LinMot E210-VF. Даний контролер володіє величезним швидкодією і здатний забезпечити величину періоду дискретності 1 мс, що задовольняє вимоги лінійних електродвигунів до швидкодії системи управління. Даний стенд буде використаний в подальшій роботі.

При написанні даного реферату, магістерська робота ще не завершена. Остаточне завершення: Червень 2021 року. Повний текст роботи і матеріали по темі можуть бути отримані у автора або його керівника після зазначеної дати.

Перелік посилань

- Merlet J.-P. Parallel Robots – Dordrecht: Springer, 2006. – 394 p.

- Зуев С.М. Стабилизация положений равновесия нагруженных модификаций платформы Стюарта: дис. канд. физ.-мат. наук: 01.02.01 – СПбГУ, СПб, 2014 – 115 с.

- Bonev I. Delta Parallel Robot – The Story of Success [Электронный ресурс] // ParalleMIC – The Parallel Mechanisms Information Center, 2001. URL: http://www.parallemic.org.

- Majou F., Wenger P., Chablat D. A Novel Method for the Design of 2-dof Parallel Mechanisms for Machining Applications – IRCCyN, Nantes, 2007 – 10 p.

- Старостін С.С., Сафонов А.П. Позиційне управління робототехнічним пристроєм із замкненою кінематикою // Вісник Кременчуцького державного університету. – Кременчук, 2010.

- DS1103 PPC Controller Board: Feature Reference. – Paderborn: dSpace GmbH, 2001 – 112 p.

- E210-VF User Manual 2.2. – Spreitenbach: NTI AG, 2005 – 49 p.

- Industrielle Linearmotoren. Produktkatalog: Ausgabe 16 – Spreitenbach: NTI AG, 2005 – 580 p.