Реферат по теме выпускной работыСодержаниеВведениеМноголетний опыт внедрения стандартов ISO серии 9000 предприятиями подтвердил их эффективность в управлении деятельностью. Однако, для решения ряда задач, связанных с повышением операционной эффективности, возникающих у производственных предприятий, необходимо использование дополнительных инструментов, в роли которых выступают инновационные методы управления качеством. 1. Постановка проблемы Глубокий анализ инновационных методов управления качеством позволяет убедиться, что в своей основе они имеют схожие принципы, введенные концепцией Всеобщего управления качеством. Эти принципы являются основополагающими для управления качеством и создают фундамент любой СМК. Таким образом, рассматриваемые инновационные методы управления качеством обладают огромным потенциалом для взаимной интеграции и рассматриваются как инструмент развития предприятия. Об этом говорят н авторы, исследующие 2. ЦельАнализ научно-методического подхода для интеграции инновационных методов управления качеством на промышленных предприятиях. 3. Основной материалВ статье рассмотрены методы, широко используемые на предприятиях экономически лидирующих стран. Бережливое производство дает возможность сократить ресурсы, используемые для поддержки экономики, что не только позитивно сказывается на себестоимости производства, но и позволяет избежать многих проблем в долгосрочной перспективе. Для этого необходимо сосредоточиться на более рациональном использовании ресурсов, вместо наращивания производственных мощностей, сопровождающегося ростом потребления сырья [1]. Бережливое производство (LeanProduction) — концепция управления производственным предприятием, основанная на постоянном стремлении к устранению всех видов потерь. Концепция позволяет организовать производство продукции с минимальными затратами в кратчайшие сроки и при этом добиваться того уровня качества, которого требует клиент. Для устранения потерь, а также для предупреждения их возникновения в рамках бережливого производства разработано множество методик рациональной организации производственной деятельности. Остановимся подробнее на наиболее важных методиках, применение которых является обязательным условием успешной реализации программы по внедрению бережливого производства на предприятии. Непрерывное улучшение – Использование Кайзен представляет собой объединение усилий всех сотрудников предприятия в направлении формирования особой корпоративной культуры и достижение общих целей. Другой важной методикой рациональной организации производственной деятельности предприятия является методика организации рабочих мест 5S, которая является эффективным инструментом совершенствования рабочего окружения. В условиях напряженного графика производственной деятельности, работники перестают обращать внимание на такие Эта система позволяет практически без привлечения капитальных затрат не только повысить продуктивность сократить затраты снизить уровень брака и травматизма, но и создать необходимые стартовые условия реализации сложных и дорогих производственных и организационных инноваций, обеспечивать их высокую эффективность, в первую очередь за счет радикальных изменений, отношение персонал к своей работе. Освоение системы 5S позволила повысить дисциплинированность персонала, удерживать оборудование и помещение в чистоте. В это же время по мнению специалистов Японской ассоциации производственного обслуживания (JIPM), без одновременно разворачивания TPM система 5S не приводит к значительному сокращению количества поломок, остановок оборудования и дефектов продукции, потому что идеальное удержание оборудования не гарантирует от неисправностей. Две эти системы хорошо взаимодействуют одна с другой, и функционируют намного лучше вместе [2].

Рисунок 1 – Элементы системы 5S На рисунке 1 изображены 5 элементов системы 5S, которые обозначают следующее:

Не менее важной методикой внедрения бережливого производства является всеобщее производительное обслуживание оборудования (англ. – Total Productive Maintenance – TPM). Суть которого состоит в том, чтобы привлечь к обслуживанию оборудования каждого сотрудника компании, а не только специалистов-техников. Цель ТРМ — повысить срок эксплуатации оборудования и его эффективность. Положительные эффекты от применения данного метода: уменьшается количество простоев, ошибок в работе с оборудованием, аварий; усиливается чувство ответственности у каждого сотрудника. Точно вовремя (англ. – Just-In-Time) – методика, позволяющая значительно снизить потери, как на производстве, так и на складе. Данная методика работает с одной из основных потерь производственного процесса – ожидание. Потери ожидания возникает тогда, когда детали выходят с предыдущей операции, но не могут быть обработаны на следующей операции, что в итоге влечёт за собой и другие потери. В связи с этим, критически важно подавать детали на последующую операцию только тогда, когда в этом возникает необходимость. Фактически точно вовремя – это работа на заказ для следующей операции. Как и любая работа «под заказ» данная методикатребует четкого планирования для достижения гибкой загрузки оборудования. Основным фактором для успешного планирования является сокращение объема обрабатываемой, и передаваемой на следующую операцию партии и использование методов контроля производственного потока. Одним из инструментов контроля пропускной способности производственных операций являются карточки канбан. Канбан – регулирует потоки выпущенной продукции и сырья внутри и за пределами производства. Потребность в комплектующих или готовой продукции определяется с помощью сигнальных карт.Обычно карточки Канбан имеют яркое, привлекающее внимание исполнение, к примеру, партии, которые должны быть обработаны в первую очередь, снабжаются карточками красного цвета, а менее срочные партии – зеленого. Использование карточек способствует устранению потерь на лишние движения, работе точно вовремя и повышению общей культуры производства. Быстрая переналадка (SMED)– предотвращает потерю времени, сокращает время одной переналадки до минимально возможной величины. Переналадка производится на основе двух действий: внутреннем и внешнем. Внутренние действия сопряжены с остановкой оборудования, а внешние могут выполняться и при работающем устройстве. Методика SMED подразумевает преобразование действий из внутренних во внешние.В следствии становится проще производить небольшие партии продукции, увеличивается время полезной работы оборудования. Защита от оплошностей (Poka-Yoke) – это создание методов, предотвращающих появление ошибок в процессе производства. Главная цель — добиться «0 % дефективности».Методика совмещения производственных операций и операций контроля качества носит название встроенного качества. Основу методики составляют стандартные процедуры, позволяющие проверить соответствие качества выпускаемой продукции и регламентирующие порядок действий в случае обнаружения несоответствия[7].

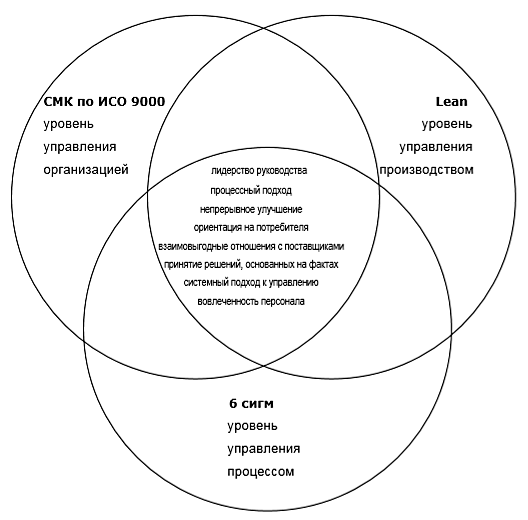

Улучшение может осуществляться за счет радикальных изменений (подход реинжиниринга процессов) или за счет незначительных постоянных улучшений (подход кайдзен). Целью улучшений могут быть повышение безопасности продукции, повышение качества, сокращение производственного цикла, улучшение рабочих мест, снижение затрат и пр. Ключевыми элементами Согласно ISO 9001 при построении СМК организация формирует процессную модель управления, которая становится логической основой для внедрения инновационных методов В успешной СМК содержатся организационные н культурные предпосылки, необходимые для подключения к ней инструментов «Бережливого производства». Семь принципов системы менеджмента качества полностью согласуются с основными положениями СМК структурирует систему управления нужным образом, придает ей важные характеристики процессного, системного, непрерывно совершенствующегося и основанного на фактах управления, ориентирует организацию на нужды потребителя, лидерство руководства, вовлеченность персонала и взаимовыгодные отношения с поставщиками. «Бережливое производство» в свою очередь наполняет эффективную форму живым, динамичным содержанием в виде реальных сдвигов в области ускорения процессов, повышения качества продуктов, основанным на использовании конкретных методов. Польза от синтеза двух методов очевидна. Она заключается в том, что в рамках их интеграции ниже риск превращения СМК в формальность, а «Бережливого производства» — в эпизодические и малоэффективные попытки управлять скоростью и себестоимостью отдельных процессов. Исследование принципов, лежащих в основе метода Все методы направлены на улучшение и совершенствование, они действуют на разных уровнях управления организацией: так, СМК охватывает самый высокий уровень управления, уделяя внимание всем процессам, прямо или косвенно влияющим на качество продукции, в их совокупности и взаимодействии: «Бережливое производство» нацелено на совершенствование производственных процессов, или, в общем виде, процессов, напрямую создающих ценность; «Шесть сигм» спускается на уровень совершенствования конкретного процесса. Объединение методов «Бережливое производство» и «Шесть сигм» необходимо, поскольку: одно «Бережливое производство» не может привести процессы в состояние статистического контроля; один метод «Шесть сигм» не может значительно повысить скорость процесса или уменьшить капиталовложения.

Рисунок 2 – Структура взаимной интеграции инновационных методов управления качеством Дальнейшее исследование интеграции данных методов положительные и отрицательные стороны при совместном использовании ВыводПодводя итог, необходимо сказать, что в современной экономической ситуации предприятия должны держать строгую ориентацию на выполнениетребований потребителя с наименьшими затратами и более эффективно, что позволит им сохранить конкурентоспособность. Каждая из концепций способна помочь в достижении данных целей, так как все они направлены на сокращение количества дефектов продукции, повышение эффективности процессов и совершенствование системы производства. А в интегрированном виде методы позволяют достигнуть существенно большей эффективности управления, нежели от использования каждой системы по отдельности [8]. Внедрение интегрированных методов управления качеством - это переход предприятия на новый, более качественный уровень, что предполагает вовлечение в процесс всех сотрудников компании. При этом активное участие обеспечивается как материальными стимулами, внедрение или утверждённые к внедрению предложения, так и нематериальные, такие как возможность участия в управлении предприятия, реализация собственных идей, карьерный рост и т.д. Список литературы1. Виноградов В. Ю., Сайфуллин А. А., Виноградова Н. В., Гибадуллин Р. З. Роль бережливого производства в современном мире // Молодой ученый. – 2015. – №20. – С. 30–31. 2. Момот А. И. Менеджмент качества и элементы системы качества, – К.:Центр учебной литературы, 2007 – 368с. 3. Куприянова Т.М., Растимешин В.Е.: Упорядочение / 5S-система наведения порядка, чистоты и укрепления дисциплины с участием всего персонала // «Мясные технологии» №7, 8, 9 2007 г. [Электронный ресурс]. – Режим доступа: http://www.orgresurs.ru 4. Растимешин В.Е., Куприянова Т.М. С чего начинается качество на рабочем месте // Методы менеджмента качества. – 2003. – № 5. – С. 4–10. 5. Растимешин В.Е., Куприянова Т.М. Как навести порядок в офисе // Методы менеджмента качества. – 2003. – № 7. – С. 12–15. 6. Дерябин П.М. Почему нужно внедрять систему Упорядочение // Методы менеджмента качества. – 2004. – № 2. – С. 14. 7. Давыдова Н.С., Клочков Ю.П. Бережливое производство на предприятиях машиностроения: теория и практика внедрения. Российская акад. естествознания. – Москва: Издательский дом Акад. естествознания, 2012. – 111 с. 8. Годунова А.О. Бережливое производство в контексте новейшей управленческой концепции управления производственной системы предприятия – Мордовский государственный университет имени Н. П. Огарёва, г. Саранск |