Реферат по темі випускної роботи

Зміст

Введення

Багаторічний досвід впровадження стандартів ISO серії 9000 підприємствами підтвердив їх ефективність в управлінні діяльністю. Однак, для вирішення ряду завдань, пов'язаних з підвищенням операційної ефективності, що виникають у виробничих підприємств, необхідне використання додаткових інструментів, в ролі яких виступають інноваційні методи управління якістю.

1. Постанова проблеми

Глибокий аналіз інноваційних методів управління якістю дозволяє переконатися, що в своїй основі вони мають схожі принципи, введені концепцією загального управління якістю. Ці принципи є основоположними для управління якістю і створюють фундамент будь СМЯ. Таким чином, розглянуті інноваційні методи управління якістю володіють величезним потенціалом для взаємної інтеграції і розглядаються як інструмент розвитку підприємства. Про це говорять н автори, які досліджують Ощадливе виробництво

і шість сигм

пропонуючи істотно підвищити ефективність цих методів шляхом їх спільного використання.

2. Мета

Аналіз науково-методичного підходу для інтеграції інноваційних методів управління якістю на промислових підприємствах.

3. Основний матеріал

У статті розглянуті методи, широко використовувані на підприємствах економічно лідируючих країн. Ощадливе виробництво дає можливість скоротити ресурси, використовувані для підтримки економіки, що не тільки позитивно позначається на собівартості виробництва, але і дозволяє уникнути багатьох проблем в довгостроковій перспективі. Для цього необхідно зосередитися на більш раціональному використанні ресурсів, замість нарощування виробничих потужностей, що супроводжується зростанням споживання сировини [1].

Ощадливе виробництво (LeanProduction) – концепція управління виробничим підприємством, заснована на постійному прагненні до усунення всіх видів втрат. Концепція дозволяє організувати виробництво продукції з мінімальними витратами в найкоротші терміни і при цьому домагатися того рівня якості, якого вимагає клієнт.

Для усунення втрат, а також для попередження їх виникнення в рамках ощадливого виробництва розроблено безліч методик раціональної організації виробничої діяльності. Зупинимося докладніше на найбільш важливих методиках, застосування яких є обов'язковою умовою успішної реалізації програми по впровадженню ощадливого виробництва на підприємстві.

Безперервне поліпшення – Кайзен

, поняття, яке утворене двома словами: кай (kai) – зміна і зен (zen) – на краще. Кайзен передбачає безперервну зміну малими кроками, які не вимагають значних вкладень.

Використання Кайзен являє собою об'єднання зусиль всіх співробітників підприємства в напрямку формування особливої корпоративної культури і досягнення спільних цілей.

іншою важливою методикою раціональної організації виробничої діяльності підприємства є методика організації робочих місць 5S, яка є ефективним інструментом вдосконалення робочого оточення. В умовах напруженого графіка виробничої діяльності, працівники перестають звертати увагу на такі дрібниці

як безлад, бруд, зайві речі. Це не сприяє ні підвищенню ефективності діяльності персоналу, ні безпеці виробництва. Система 5S визначає п'ять чітких правил наведення порядку на робочих місцях: Сортуй, дотримуйся порядку, утримуй в чистоті, стандартизуй, вдосконалюй. Дотримання цих правил підвищує якість роботи, рівень виробничої культури і призводить до скорочення втрат на безладні рухи.

Ця система дозволяє практично без залучення капітальних витрат не тільки підвищити продуктивність скоротити витрати знизити рівень браку і травматизму, а й створити необхідні стартові умови реалізації складних і дорогих виробничих і організаційних інновацій, забезпечувати їх високу ефективність, в першу чергу за рахунок радикальних змін , ставлення персонал до своєї роботи.

Освоєння системи 5S дозволила підвищити дисциплінованість персоналу, утримувати обладнання і приміщення в чистоті. В цей же час на думку фахівців Японської асоціації виробничого обслуговування (JIPM), без одночасно розгортання TPM система 5S не призводить до значного скорочення кількості поломок, зупинок устаткування і дефектів продукції, тому що ідеальне утримання обладнання не гарантує від несправностей. Дві ці системи добре взаємодіють одна з одною, і функціонують набагато краще разом [2].

Малюнок 1 - Елементи системи 5S

На малюнку 1 зображені 5 елементів системи 5S, які позначають наступне:

- Seiri – організація (буквально –

сортувати

). У процесі організації предмети класифікують за ступенем необхідності. Дається визначення за потрібне, непотрібним терміново і непотрібним предметів. Принципи розподілу предметів на потрібні і непотрібні фіксуються документально. Ліквідацію непотрібних предметів проводять після їх інвентаризації. - Seiton – акуратність (буквально –

ставити на місце

). Мета акуратною організації робочого місця – складування або розміщення предметів найбільш раціональним чином з точки зору дотримання вимог безпеки, якості та ефективності. Предмети прибирають з коридорів, якщо вони заважають проїзду або проходу. Коридори повинні залишатися безпечними навіть при аварійному вимкненні освітлення. Неприпустимо розміщувати предмети там, де вони можуть впасти. Найбільш часто використовувані предмети розташовують ближче до операторів. Легкі речі розміщують на верхніх полицях, важкі – на висоті пояса. Вивішують покажчики і знаки. - Seiso – прибирання (буквально –

сяяти

). Мета проведення прибирання – видалити пил, бруд, масляні плями, стружку, щоб зробити устаткування чистим. Очищення робочого місця робить його безпечнішим, покращує стан обладнання, запобігаючи тим самим дефекти, поломки і простої. В системі ТРМ практикується прибирання, поєднана з перевіркою обладнання, що дозволяє негайно виявляти несправності шляхом візуальної діагностики. - Seiketsu – стандартизація, стандартизувати. В результаті розгортання системи 5S на підприємстві створюються умови для підтримки обладнання в чистому і гігієнічному стані. Для підтримки цього стану необхідно скласти стандартні правила видалення непотрібних речей, розташування предметів на робочих місцях, прибирання. У цих правилах зазвичай фіксують, що і як потрібно робити, яким чином оцінювати якість виконання робіт, що слід робити в аварійних ситуаціях і т.д.

- Shitsuke – дисципліна (буквально –

підтримувати

). Дисципліна є і засобом, і метою розгортання системи 5S. Вона передбачає зміну звичок людей для дотримання ними вимог акуратною і безпечної роботи. При цьому важливо, щоб співробітники не тільки неухильно виконували вимоги до них, а й розуміли їх зміст [2–6].

Не менш важливою методикою впровадження ощадливого виробництва є загальне продуктивне обслуговування обладнання (англ. – Total Productive Maintenance – TPM). Суть якого полягає в тому, щоб залучити до обслуговування обладнання кожного співробітника компанії, а не тільки фахівців-техніків. Мета ТРМ-підвищити термін експлуатації обладнання та його ефективність.

Позитивні ефекти від застосування даного методу: зменшується кількість простоїв, помилок в роботі з обладнанням, аварій; посилюється почуття відповідальності у кожного співробітника.

Точно вчасно (англ. – Just-In-Time) – методика, що дозволяє значно знизити втрати, як на виробництві, так і на складі. Дана методика працює з однією з основних втрат виробничого процесу-очікування. Втрати очікування виникає тоді, коли деталі виходять з попередньої операції, але не можуть бути оброблені на наступній операції, що в підсумку тягне за собою і інші втрати. У зв'язку з цим, критично важливо подавати деталі на подальшу операцію тільки тоді, коли в цьому виникає необхідність. Фактично точно вчасно-це робота на замовлення для наступної операції. Як і будь-яка робота під замовлення

дана методика вимагає чіткого планування для досягнення гнучкого завантаження обладнання. Основним фактором для успішного планування є скорочення обсягу оброблюваної, і переданої на наступну операцію партії і використання методів контролю виробничого потоку. Одним з інструментів контролю пропускної здатності виробничих операцій є картки канбан.

Канбан-регулює потоки випущеної продукції і сировини всередині і за межами виробництва. Потреба в комплектуючих або готової продукції визначається за допомогою сигнальних карт.Зазвичай картки Канбан мають яскраве, що привертає увагу виконання, наприклад, партії, які повинні бути оброблені в першу чергу, забезпечуються картками червоного кольору, а менш термінові партії – зеленого. Використання карток сприяє усуненню втрат на зайві рухи, роботі точно вчасно і підвищенню загальної культури виробництва.

Швидке переналагодження– SMED) – запобігає втраті часу, скорочує час однієї переналагодження до мінімально можливої величини. Переналадка проводиться на основі двох дій: внутрішньому і зовнішньому. Внутрішні дії пов'язані із зупинкою обладнання, а зовнішні можуть виконуватися і при працюючому пристрої. Методика SMED має на увазі перетворення дій з внутрішніх у зовнішні.У слідстві стає простіше виробляти невеликі партії продукції, збільшується час корисної роботи обладнання.

Захист від помилок (Poka-Yoke) – це створення методів, що запобігають появі помилок в процесі виробництва. Головна мета-домогтися 0 % дефективності

.Методика суміщення виробничих операцій і операцій контролю якості носить назву вбудованої якості. Основу методики складають стандартні процедури, що дозволяють перевірити відповідність якості продукції, що випускається і регламентують порядок дій у разі виявлення невідповідності[7].

Шість сигм

грунтується на підході постійного вдосконалення процесів і зниження кількості дефектів. В організації повинен бути впроваджений підхід постійного вдосконалення і поліпшення діяльності.

Поліпшення може здійснюватися за рахунок радикальних змін (підхід реінжинірингу процесів) або за рахунок незначних постійних поліпшень (підхід кайдзен). Метою поліпшень можуть бути підвищення безпеки продукції, підвищення якості, скорочення виробничого циклу, поліпшення робочих місць, зниження витрат та ін.

ключовими елементами шість сигм

є: задоволення споживача; визначення процесів, їх показників і методів управління процесами; командна робота і лучення персоналу.

Згідно ISO 9001 при побудові СМЯ організація формує процесну модель управління, яка стає логічною основою для впровадження інноваційних методів «ощадливого виробництва». До числа найбільш важливих елементів сформованої і функціонуючої системи можна віднести: принципи результативності, ефективності та безперервності вдосконалення процесів; моніторинг процесів та моніторинг продукту; використання документованої інформації.

В успішній СМЯ містяться організаційні н культурні передумови, необхідні для підключення до неї інструментів ощадливого виробництва

. Сім принципів системи менеджменту якості повністю узгоджуються з основними положеннями Кайдзен

, а, отже, і ощадливого виробництва

. Таким принципам СМЯ, як націленість на результат, ефективність і безперервне вдосконалення процесів, підходять систематичне скорочення втрат часу, зниження витрат і підвищення якості, які є характеристиками підходу до управління процесами в ощадливому виробництві

. Моніторинг процесів і продуктів, а також використання документованої інформації дозволяють перейти до серйозного накопичення н аналізу даних, необхідних для пошуку ефективних «ощадливих» рішень.

СМК структурує систему управління потрібним чином, надає їй важливі характеристики процесного, системного, безперервно вдосконалюється і заснованого на фактах управління, орієнтує організацію на потреби споживача, лідерство керівництва, залученість персоналу і взаємовигідні відносини з постачальниками. Ощадливе виробництво

в свою чергу наповнює ефективну форму живим, динамічним змістом у вигляді реальних зрушень в області прискорення процесів, підвищення якості продуктів, заснованим на використанні конкретних методів. Користь від синтезу двох методів очевидна. Вона полягає в тому, що в рамках їх інтеграції нижче ризик перетворення СМЯ в формальність, а «ощадливого виробництва» — в епізодичні і малоефективні спроби управляти швидкістю і собівартістю окремих процесів.

Дослідження принципів, що лежать в основі методу шість сигм

. дозволяє зробити висновки про перспективи його спільного використання в зв'язці з ощадливим виробництвом

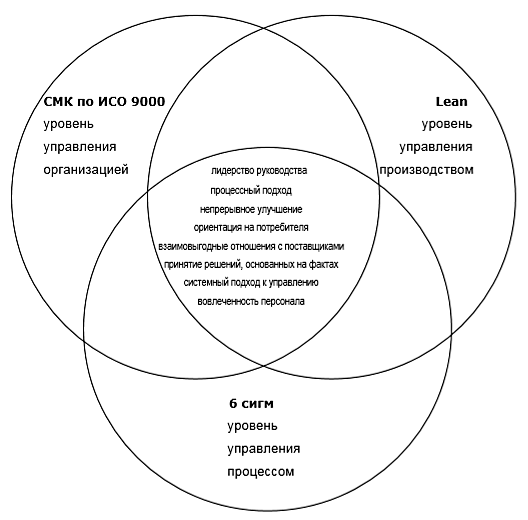

і перейти до створення структури взаємної інтеграції розглянутих інноваційних методів управління якістю на базі діючої СМЯ організації (Малюнок 2).

Всі методи спрямовані на поліпшення і вдосконалення, вони діють на різних рівнях управління організацією: так, СМЯ охоплює найвищий рівень управління, приділяючи увагу всім процесам, прямо або побічно впливає на якість продукції, в їх сукупності і взаємодії: «Ощадливе виробництво» націлене на вдосконалення виробничих процесів, або, в загальному вигляді, процесів, безпосередньо створюють цінність; шість сигм

спускається на рівень вдосконалення конкретного процесу. Об'єднання методів Ощадливе виробництво

і шість сигм

необхідно, оскільки: одне Ощадливе виробництво

не може привести процеси в стан статистичного контролю; один метод шість сигм

не може значно підвищити швидкість процесу або зменшити капіталовкладення.

Малюнок 1 – Структура взаємної інтеграції інноваційних методів управління якістю

Подальше дослідження інтеграції даних методів позитивні і негативні сторони при спільному використанні «Ощадливе виробництво» і «шість сигм» буде розглянуто в роботі магістра.

4. Висновок

Підводячи підсумок, необхідно сказати, що в сучасній економічній ситуації підприємства повинні тримати сувору орієнтацію на виконання вимог споживача з найменшими витратами і більш ефективно, що дозволить їм зберегти конкурентоспроможність. Кожна з концепцій здатна допомогти в досягненні даних цілей, так як всі вони спрямовані на скорочення кількості дефектів продукції, підвищення ефективності процесів і вдосконалення системи виробництва. А в інтегрованому вигляді методи дозволяють досягти істотно більшої ефективності управління, ніж від використання кожної системи окремо [8].

Впровадження інтегрованих методів управління якістю – це перехід підприємства на новий, більш якісний рівень, що передбачає залучення в процес всіх співробітників компанії. При цьому активна участь забезпечується як матеріальними стимулами, впровадження або затверджені до впровадження пропозиції, так і нематеріальні, такі як можливість участі в управлінні підприємства, Реалізація власних ідей, кар'єрний ріст і т. д.

Список літератури

1. Виноградов В. Ю., Сайфуллин А. А., Виноградова Н. В., Гибадуллин Р. З. Роль бережливого производства в современном мире // Молодой ученый. – 2015. – №20. – С. 30–31.

2. Момот А. И. Менеджмент качества и элементы системы качества, – К.:Центр учебной литературы, 2007 – 368с.

3. Куприянова Т.М., Растимешин В.Е.: Упорядочение / 5S-система наведения порядка, чистоты и укрепления дисциплины с участием всего персонала // «Мясные технологии» №7, 8, 9 2007 г. [Электронный ресурс]. – Режим доступа: http://www.orgresurs.ru

4. Растимешин В.Е., Куприянова Т.М. С чего начинается качество на рабочем месте // Методы менеджмента качества. – 2003. – № 5. – С. 4–10.

5. Растимешин В.Е., Куприянова Т.М. Как навести порядок в офисе // Методы менеджмента качества. – 2003. – № 7. – С. 12–15.

6. Дерябин П.М. Почему нужно внедрять систему Упорядочение // Методы менеджмента качества. – 2004. – № 2. – С. 14.

7. Давыдова Н.С., Клочков Ю.П. Бережливое производство на предприятиях машиностроения: теория и практика внедрения. Российская акад. естествознания. – Москва: Издательский дом Акад. естествознания, 2012. – 111 с.

8. Годунова А.О. Бережливое производство в контексте новейшей управленческой концепции управления производственной системы предприятия – Мордовский государственный университет имени Н. П. Огарёва, г. Саранск