Дослідження впливу положення руйнованого об'єкту відносно крайньої опори екскаватора на ефективність робочого процесу гідромолота

Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета і задачі дослідження та заплановані результати

- 3. Огляд досліджень та розробок

- 3.1 Огляд стану питання

- 3.2 Умови експлуатації та правила притиснення гідромолота до руйнунованого матеріалу

- 3.3 Вплив положення руйновного матеріалу щодо крайньої опори екскаватора на ефективність робочого процесу гідромолота

- Висновки

- Перелік посилань

Вступ

Відбійні гідравлічні молоти широко застосовуються для руйнування будівельних матеріалів, гірських порід і міцних грунтів. Досвід експлуатації машин ударної дії показує їх високу ефективність при реконструкції і зносу будівельних об'єктів, будівництво транспортних магістралей, проведенні тунелів, підготовки будівельних майданчиків і т. д. В даний час існують різні конструкції пристроїв ударної дії, серед яких найбільшого поширення набули пневмогидравлические і гідравлічні пристрої, до яких відносяться і гідромолоти. При цьому результати ряду досліджень свідчать, що гідравлічні пристрої ударної дії забезпечують відносно високий коефіцієнт корисної дії. [1, 2].

1. Актуальність теми

Широке поширення гідромолотів обмежується використанням спрощених методик розрахунку, які не враховують повною мірою особливості робочого процесу системи екскаватор-гідромолот

і деякі параметри, що впливають на ефективність роботи.

Аналіз робіт, в яких започатковано розв'язання даної проблеми і на які спирається автор, виділяючи невирішені раніше частини загальної проблеми – котрим присвячується означена стаття.

2. Мета і задачі дослідження та заплановані результати

Метою даної роботи є оцінка динамічних параметрів, що забезпечують ефективне руйнування матеріалу, системи екскаватор-гідромолот

з урахуванням можливих положень руйнується об'єкта

Для досягнення цієї мети були поставлені і вирішені наступні завдання: розробка розрахункової схеми динамічної системи екскаватор-гідромолот

;

розробка математичної моделі робочого процесу гідромолота; отримання розрахункових залежностей для визначення зусиль, що виникають в конструктивних елементах; визначення впливу положення руйнується об'єкта щодо крайньої опори екскаватора на ефективність робочого процесу гідромолота.

Розглянути питання, актуальність і переваги застосування інноваційних розробок гідромолотів; встановити необхідність правильного прилягання інструменту гідромолота до поверхні, що руйнується; дати рекомендації при експлуатації гідромолота.

3. Огляд досліджень та розробок

3.1 Огляд стану питання

Діапазон енергії удару сучасних гідроударних машин в залежності від технічних операцій, досить широкий і становить від 200 до 30000 Дж при частотах від 4 до 100 Гц [11, 12, 25]. Гідро- і пневмоударнi механізми дозволяють підвищити ефективність робіт, пов'язаних з руйнуванням фундаментів, мерзлого грунту, асфальтобетонних покриттів і т. д.

Гідропривід в машинах ударної дії забезпечує більш високий ККД, відносно високу довговічність, що пояснюється наявністю постійної мастила між поверхнями тертя і невисоким забрудненням повітря в робочій зоні. Наявність гідроприводу дозволяє забезпечити регулювання енергії і частоту ударів гідроімпульсної установки в широких межах [14, 15]. В останні роки при виробництві будівельних робіт відбулися істотні зміни в їх структурі. Зміна номенклатури та обсягів робіт, викликана зниженням частки великого будівництва і переорієнтацією на земляні роботи, що обслуговують будівництво малоповерхових будівель [16, 17]. Зростання кількості аварійних і ремонтно-відновлювальних робіт останнім часом викликане високим зносом стану комунального господарства, що обумовлює необхідність виконання великого обсягу таких робіт як руйнування мерзлого грунту при ремонті теплотрас в зимовий період. Характерною особливістю цих робіт є розподіл об'єктів, специфіка їх виконання: невеликий обсяг, обмежені умови щільної міської забудови. Для цього потрібні мобільні і недорогі екскаватори, що володіють досить потужною енергетичною установкою для приводу гідрообладнання [18, 19] В даний час руйнування матеріалів здійснюється застарілими вітчизняними серійними гідропневмомолотами, які мають невисоку ефективність і значно поступаються зарубіжним аналогам. Це обладнання не завжди задовольняє сучасним вимогам економічності та вібробезпеки [20, 26]. Існуючі гідромолоти потребують модернізації на підставі науково обґрунтованих рекомендацій щодо розробки гідроударних механізмів нового покоління. Однією з переваг при реалізації ударних систем може бути те, що наносить удар тіло і руйнується об'єкт можуть бути рознесені в технологічному просторі. Для передачі енергії при поздовжньому ударі використовуються стрижневі системи, ефективність яких безпосередньо залежить від знань про що відбуваються в динамічній системі процесах. Проблемами поздовжніх ударів займалися як по батькові, так і зарубіжні вчені. Проведені дослідження показують, що виникаючі в системі процеси можуть бути успішно описані хвильовою моделлю поздовжнього удару. Дроблення негабаритних матеріалів може бути реалізовано, як за допомогою вибуху, так і за рахунок механічного руйнування під дією ударних навантажень, що викликають руйнування в об'єкті внутрішніх зв'язків [21]. В даний час на ринку є велика кількість типів ударних механізмів. Економічна доцільність призвела до поширення машин, що реалізують механічний спосіб руйнування. Гідромолоти – це складні вироби, які вимагають якості виробництва і виготовлення, суворого дотримання правил технічної експлуатації. Альтернативою гідро- і пневмомолотам можуть бути електромагнітні ударники, які реалізують імпульсні навантаження з енергією удару до 30 кДж [22, 23, 24]. Робота цих пристроїв забезпечується за рахунок перетворення електричної енергії запасеної в конденсаторної батареї в механічну енергію рухомого ударника. Їх переваги – простота, менша маса і вартість.

3.2 Умови експлуатації та правила притиснення гідромолота до руйнунованого матеріалу

Малюнок 1 – Притиснення гідромолота до руйнованого матеріалу

(анімація: 38 кадрів, 12 циклів повторення, 221 кілобайт)

Гідромолот є пристроєм активної дії, при цьому, сила удару впливає не тільки на руйнується матеріал, але і на базову машину, яка відчуває значні навантаження.

Цей вплив гаситься масою самого гідромолота, масою рукояті, стріли і частиною маси самої машини.

Щоб врівноважити і звести до мінімуму реактивні сили, що виникає при роботі, необхідно щільно притиснути інструмент до руйнується матеріалу строго перпендикулярно його поверхні.

Це здійснюється за рахунок гідроциліндрів стріли і підвіски, маси самого екскаватора, який як би підвішується

на додатковій точці опори (якої і є гідромолот).

При цьому частина його шасі відривається від грунту. Природно, досягти повного збігу осі рухів робочого інструменту і осі притиснення дуже важко, особливо беручи до уваги, що при поглибленні інструменту в породу цей кут змінюється.

Але прагнути до цього треба, адже при розбіжності цих осей значно зростають знос напрямних втулок, вібраційні навантаження на базову машину, а так само знижується ефективність роботи [27].

Малюнок 2 – Вид установки гідромолота

Крім того, установка гідромолота під кутом до оброблюваної поверхні значно підвищує ризик зісковзування інструменту, яке нерідко загрожує поломкою (мал. 2)

З огляду на той факт, що встановити молот строго перпендикулярно поверхні практично неможливо, то повністю виключити радіальні навантаження не вийде. Крім того, в зазор між направляючими втулками і робочим інструментом завжди потрапляють пил і частинки матеріалу, які, діючи як абразив, значно знижують термін служби гідромолота. Для зменшення цих негативних впливів необхідно ретельно змащувати пару інструмент-втулка, а так само регулярно оновлювати мастило в процесі роботи.

Нова мастило вноситься через прес-маслянку, яка встановлюється в буксі інструменту.

При недостатньому змазуванні, тертя між робочими частинами призводить до їх контактного зварювання, а також виникнення вибоїн і задирок.

Останні стають вогнищами втомних тріщин, що руйнують інструмент. Варто відзначити, що іржавий метал в значно більшій мірі схильний до втоми, а значить, зберігати інструмент необхідно з добре змащеному стані.

Для щільного прилягання інструменту до оброблюваного матеріалу необхідно вивісити

екскаватор.

При цьому корпус екскаватора як би падає

з висоти, завдаючи ударів по нерухомому

інструменту, багаторазово посилюючи силу удару.

Проведені дослідження показали, що динамічні навантаження, що виникають при падінні екскаватора з висоти більше 15 см можуть призводити до серйозних поломок ходової частини машини.

Для зниження ризику таких поломок забороняється вивішувати екскаватор більш, ніж на 15 см.

Крім цього, виробники, прагнучи зменшити вплив на базову машину, оснащують гідромолоти пружними амортизаторами, які поглинають частину енергії. Але їх ефективність відносно невелика і захистити машину від пошкоджень, отриманих при падінні з висоти більше 15 см, вони поки нездатні. Гідроциліндри приводу гідромолота так само виконують роль амортизаторів, але тільки в тому випадку, коли вони не доходять до крайнього положення (тобто коли шток впирається в дно гільзи) не менше ніж на 10 см. У цьому випадку робоча рідина виконує роль гідравлічного амортизатора.

Якщо оброблюваний матеріал за 15-30 секунд роботи гідромолота не руйнується, то необхідно переставити інструмент на нову точку, як правило, ближче до краю.

Така маніпуляція збільшить продуктивність, а також збереже робочий інструмент.

Справа в тому, що при тривалій роботі на одному місці інструмент розжарюється. Переставляти інструмент необхідно попередньо його вимкнувши, адже на холостому

ходу основні деталі піддаються підвищеному зносу.

Існують моделі, оснащені блокаторами холостого ходу (система автостоп

), тобто. гідромолот автоматично вимикається при відсутності навантаження.

В процесі роботи пара інструмент-втулка

поступово зношується, в результаті чого зазор між хвостовиком інструменту і направляючої втулкою поступово зростає.

Цю величину необхідно регулярно контролювати і при збільшенні зазору більш ніж на 5% від величини посадкового діаметра інструменту, необхідно міняти всю пару.

В іншому випадку бойок гідромолота буде наносити удари по краях торця інструменту, які викрешуються, багаторазово підсилюють процес руйнування.

Існують моделі в яких застосовуються робочі інструменти зі сферичними головками хвостовиків.

У них при відхиленні центру інструменту в межах зносу втулки точка дотику бойка і інструменту відхиляється від центру незначно, що зменшує ймовірність пошкодження.

Але така конструкція все ж не звільняє від необхідності контролю зазору і своєчасної заміни зношених деталей.

У більшості випадків гідромолоти комплектуються цілим набором робочих інструментів, кожен з яких найбільш ефективний при певному виді матеріалу. Так плоске зубило найбільш ефективно при роботі з м'якими матеріалами (бетоном, в тому числі і армованим), асфальтовим покриттям, мерзлими грунтами і цегляною кладкою. Конічна або пірамідна піку оптимальна при дробленні високоміцних матеріалів, наприклад неармованого монолітного або слабо потрісканого бетону, попереднього руйнування залізобетонних конструкцій. Ну і, нарешті, інструмент з тупим кінцем найкраще підходить для руйнування негабаритів кристалічних порід (граніту, магми). При роботі таким інструментом рекомендується плавно відхиляти його від передньої осі, але не більше ніж на 5 градусів. В цьому випадку з-під тупого кінця інструменту видаляються розфарбована порода і ефективність ударів зростає. Трамбування застосовується для ущільнення пухкого грунту.

Крім цього, для роботи з різними матеріалами, необхідно підбирати такі характеристики як сила і частота ударів. Чим вище щільність матеріалу, тим більшу силу потрібно докласти для його руйнування. І навпаки, для руйнування тонких перекриттів на перший план виходить частота нанесення ударів. Перемикання режимів дозволяє з більшою ефективністю використовувати обладнання в різних експлуатаційних умовах [28, 29].

3.3 Вплив положення руйновного матеріалу щодо крайньої опори екскаватора на ефективність робочого процесу гідромолота

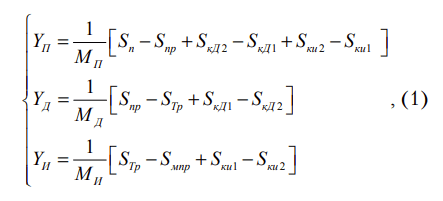

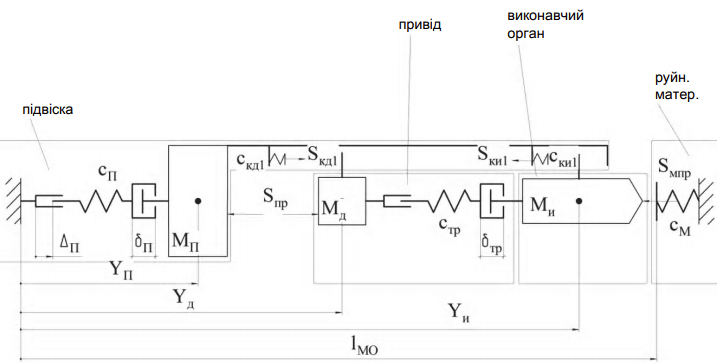

Розрахункова схема для виведення математичної моделі приведена на мал. 3. Дана розрахункова схема описується системою диференціальних рівнянь:

где YП,YД,YИ – координати підвіски екскаватора, бойка гідромолота і робочого органу гідромолота відповідно.

За допомогою диференціальних рівнянь на підставі розрахункової схеми з базовими параметрами екскаватора ЕК-14 і гідромолота FINE-6BL виробництва компанії Feel Industrial Engineering Co., ltd

(П. Корея) була побудована математична модель робочого циклу.

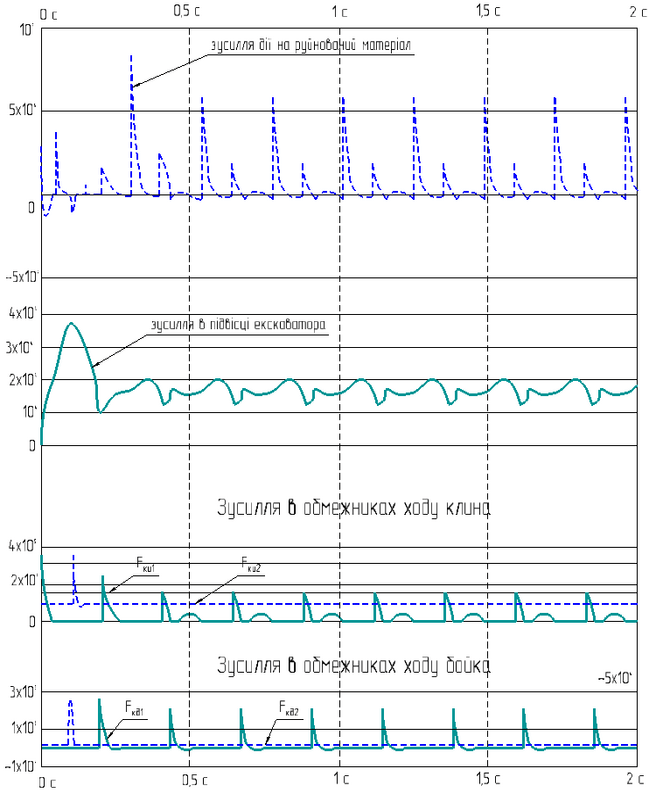

З використанням розробленої математичної моделі був зроблений обчислювальний експеримент, в результаті якого побудовані діаграми зусиль (мал. 4): прикладених до руйнованого матеріалу; у обмежувачах ходу клину; у обмежувачах ходу бойка; у підвісці екскаватора. Час моделювання складав 2 секунди.

Розглянемо кожну з діаграм для визначення основних параметрів руйнування масиву і аналізу процесу роботи гідромолота.

Амплітуда зусилля дії на руйнований матеріал знаходиться в діапазоні від 0 Н до 106 Н. Основне робоче значення зусилля складає 6 · 105 Н і має період 0,25 сек.

На діаграмі зусиль в підвісці екскаватора виразно видно перехідною процес тривалістю 0,25 сек., який викликаний першим контактом бойка з масивом. Після завершення

Малюнок 3 – Розрахункова схема системи екскаватор-гiдромолот

СП, δП, ΔП – жорсткість, коефіцієнт опору руху і зміщення підвіски екскаватора відповідно; lмо – поточна координата гідромолота;

SкД1, Sки1, Sп, Sпр, Sмпр – зусилля в задньому обмежувачі ходу бойка, в задньому обмежувачі ходу клину, в підвісці екскаватора, що приводить бойок в рух і притискання гідромолота до руйнованого матеріалу відповідно;

МП, МД, МИ – приведена маса екскаватора, бойка і клину гідромолота відповідно; δТР, δП – проміжок в з'єднанні бойок-клин і в підвісці базової машини відповідно;

СТР, СТР1, СКД, СМ – коефіцієнти жорсткості бойка, обмежувача ходу клину, обмежувача ходу бойка і при контакті робочого органу з руйнованим матеріалом відповідно.

Малюнок 4 – Діаграми робочого процесу гідромолота і екскаватора

перехідного процесу зусилля в підвісці екскаватора набувають періодичного характеру з амплітудою коливань 2 · 104 Н, збільшення зусилля в підвісці виникає після ударів бойка і клину.

На діаграмі зусиль в обмежувачах ходу клину представлені зусилля двох обмежувачів. Оскільки в цих розрахунках наявність переднього обмежувача не передбачалася, його жорсткість була прийнята рівною нулю і роль цього обмежувача виконував руйнований матеріал (пряма лінія на діаграмі).

Задній обмежувач є пружиною, яка сприймає удар при зворотному рухи клину. Зусилля в цьому обмежувачі складає біля 3 · 105 Н, і період його коливань відповідає періоду руху бойка.

Остання діаграма описує зусилля в обмежувачах ходу бойка. Як і в попередній діаграмі, роль переднього обмежувача виконує клин. Амплітуда зусиль складає 2 · 105 Н

Дослідження впливу положення руйнованого об'єкту відносно крайньої опори екскаватора

З використанням розробленої математичної моделі (3) були проведені дослідження впливу положення руйнованого об'єкту відносно крайньої опори екскаватора на ефективність робочого процесу гідромолота, яка оцінювалася зусиллями дії гідромолота на матеріал при разрушениии зусиллями в підвісці екскаватора.

Дослідження впливу приведеної маси на ефективність роботи гідромолота проводилося для двох положень гірського масиву відносно екскаватора: при максимальному видаленні – 5 м і при мінімальному видаленні – 2 м

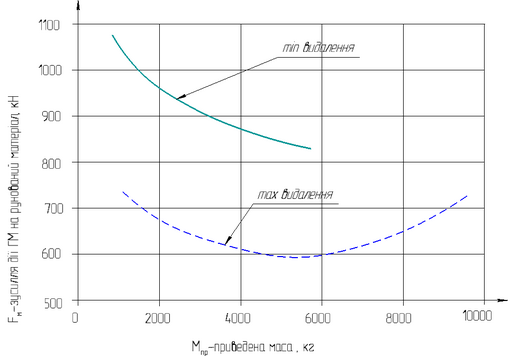

Моделювання проводилося в діапазоні зміни приведеної маси екскаватора від +100% до -50% від номінальних значень. Графік впливу приведеної маси на зусилля дії гідромолота на руйнований матеріал представлені на мал. 5.

Малюнок 5 – Графік залежності зусилля дії гідромолота на руйнований матеріал від приведеної маси .

Аналіз цього графіку дозволяє зробити висновки про те, що руйнування поблизу екскаватора є ефективнішим, ніж на максимальному видаленні від нього для усіх значень його приведеної маси. При цьому зусилля дії гідромолота на руйнований матеріал поблизу екскаватора складає 850…1080 кН, а на максимальному видаленні 600…740 кН. Отже, при мінімальному видаленні від руйнованого об'єкту (2 м) ефективність руйнування в півтора-два рази вище в порівнянні з максимальним видаленням (5 м).

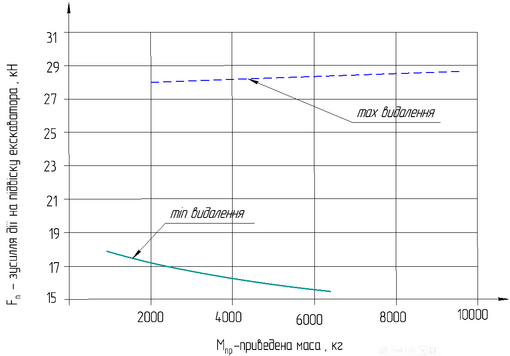

Залежність зусилля в підвісці екскаватора від його приведеної маси представлені на мал. 6.

Малюнок 6 – Графік залежності зусилля в підвісці екскаватора від його приведеної маси.

Як видно з графіку, при різних значеннях приведеної маси екскаватора зусилля в його підвісці змінюються в діапазоні 15…29 кН. При максимальному видаленні руйнованого об'єкту діапазон зміни зусилля в підвісці складає 1 кН. Це дозволяє зробити висновок про те, що при максимальному висуненні навісного устаткування (стріли і рукояті гідромолота) значення приведеної маси екскаватора практично не впливає на зусилля в його підвісці, вони максимальні для усього діапазону вимірів. Робота в такому режимі призводить до великих навантажень на елементи конструкції екскаватора і є не раціональною. Відповідно при мінімальному видаленні гідромолота від екскаватора зусилля в підвіски мінімальні і складають від 15 кН до 18 кН.

Висновки

Таким чином, положення руйнованого об'єкту відносно крайньої опори екскаватора робить істотний вплив на ефективність робочого процесу гідромолота. Мінімальне видалення руйнованого об'єкту дозволяє реалізувати майже в півтора-два рази великі зусилля дії на руйнований матеріал при мінімальних зусиллях в підвісці екскаватора.

Розглянуто питання необхідності застосування та роботи гідромолотів. Дані рекомендації і встановлені правила роботи гідромолота при притисненні його до руйнується матеріалу.

При написанні цього реферату магістерська робота ще не завершена. Остаточне завершення: червень 2021 року. Повний текст роботи і матеріали по темі можуть бути отримані у автора або його керівника після вказаної дати.

Перелік посилань

- Галдин Н. С. Основы теории многоцелевых гидроударных рабочих органов дорожностроительных машин [Текст]: дис… д-ра техн. наук: 05.05.04 / Галдин Николай Семенович. – Омск, 2000. – 325 с.

- Лепешкин А. В. Гидравлические и пневматические системы [Текст]: учебник / А. В. Лепешкин, А. А. Михайлин; под ред. Ю. А. Беленкова. – М.: Издательский центр

Академия

, 2004. – 336 с. - Глотов Б. Н. Проектирование, изготовление и испытание опытных образцов ручных гидромолотков [Текст] / Б. Н. Глотов: материалы II международ. науч. симп. (21–23 октября 2003 г., Орел). – Орел: ГТУ, 2003. С. 492–493.

- Горин А. В. Экспериментальные исследования гидромолотов с высокой энергией удара [Текст] /А. В. Горин, Д .А. Юрьев, С. Н. Семенюк // Механизмы и машины ударного, периодического ивибрационного действия: материалы Международного науч. симп. (17–19 октября 2000 г., Орел). – Орел: ГТУ, 2000. С. 128–130.

- Жуков И. А. Развитие научных основ повышения эффективности ударных машин для бурения скважин в горных породах [Текст]: автореф. дис… д-ра техн. наук. / И. А. Жуков. – Новосибирск, 2017. – 39 с.

- Климов В. Е. Разработка функциональной схемы процесса построения критериальных уравнений для создания математической модели разрушения минеральных сред ударным инструментом [Текст] / В. Е. Климов // Ударновибрационныесистемы и машины для строительной и горной отраслей: материалы VI Междунар. научн. симпозиума (25–26 апреля 2017 г., Орел). – Орел: ОГУ им. И. С. Тургенева, 2017. С. 121–127.

- Лагунова Ю.А. Специфические особенностиэксплуатации механизмов ударного действия [Текст] / Ю. А. Лагунова, А. А. Митусов, О. С. Решетникова //

Горная и нефтяная электромеханика – 2016

: матлы III Междунар. научнопракт. конф. (10–13 октября 2016 г.,Пермь). – Пермь: ПНИПУ, 2016. С. 72–75. - Митусов А. А. Анализ КПД гидравлических молотов горных машин [Текст] / А. А .Митусов //Горный журнал. 2006. № 10. С. 74–76.

- Митусов А. А. Исследование процесса раскрытия двухлинейного клапана в фазе рабочего хода гидромолота [Текст] / А. А. Митусов, Ю. А. Лагунова, О. С. Решетникова // Горное оборудование и электромеханика. 2017. № 2. С .34–40.

- Митусов А. А. Анализ параметров и конструкций современных гидромолотов [Текст] /А. А. Митусов, О. С. Решетникова // Труды университета. 2015. № 1. С. 32–35.

- Орлов В. А. Гидромолоты для строительства и горнодобывающих карьеров [Электронный ресурс] / В. А. Орлов // Основные средства. 2017.№ 5. – Режим доступа:http://os1.ru/article/10-854-gidromoloty-dlya-stroitelstva-i-gornodoby-vayushchih-karerov-vashe-slovo-gidromolot-ch-1

- Дмитревич Ю. В. Обзор моделей гидромолотов представленных на российском рынке. Гидромолоты среднего класса (Ч. 1)/ Дмитревич Ю. В. // Электрон. журн.

Основные средства

. – №5. – 2010. (Дата обращения: 20.01.2021).- Жуков И. А. Развитие научных основ повышения эффективности ударных машин для бурения скважин в горных породах. Дис. на соиск. уч. степ. Докт. техн. наук. Специальность – Горные машины 05.05.06. – Новосибирск, 2017. – 341 с.

- Климов В. Е. Разработка функциональной схемы процесса построения критериальных уравнений для создания математической модели разрушения минеральных сред ударным инструментом / В. Е. Климов // Сб. докладов VI Междунар. науч. симп.

Ударно-вибрационные системы и машины для строительной и горной отраслей

. – Орел: ОГУ им. И. С. Тургенева. – 2017. – С. 121–127- Лагунова Ю. А. Специфические особенности эксплуатации механизмов ударного действия / Ю. А. Лагунова, А. А. Митусов, О. С. Решетникова // Сб. докладов III Междунар. науч.-практ. конф.

Горная и нефтяная электромеханика – 2016

. – Пермь. – 2016. – С. 72–75.- Митусов А. А. Анализ КПД гидравлических молотов горных машин / А. А. Митусов // Горный журнал. Руда и металлы. – №10. – 2006 – С. 74–76.

- Митусов А. А. Импульсный гидропривод горных машин: учеб. пособие. / А. А. Митусов // Караганда: КарПТИ. – 1990. – 65 с.

- Митусов А. А. Исследование процесса раскрытия двухлинейного клапана в фазе рабочего хода гидромолота / А. А. Митусов, Ю. А. Лагунова, О. С. Решетникова // Горное оборудование и электромеханика. – №2. – 2017. – С. 34–40

- Наземцев А. С. Гидравлические и пневматические системы. Ч.1. Пневматические приводы и средства автоматизации / А. С. Наземцев -М.: Форум . – 2004. – 240 с.

- Недорезов И. А. Опыт эксплуатации и результаты испытаний пневмомолотов на гидравлических экскаваторах / И. А. Недорезов, О. К. Исаев, Р. А. Иванов, В. В. Пучков // Строительные и дорожные машины. – №5. – 1980. – С. 7–10.

- Нерозников Ю. И. Исследование и расчет гидропневматических ударных устройств бурильной машины. Дис. на соиск. уч. степ. канд. техн. наук. Специальность – Горные машины 05.05.06. – Караганда. – 1970. – 141 с.

- Песоцкая Р. И. Взаимодействие гидромолота и гидравлического экскаватора / Р. И. Песоцкая, А. В. Саблев, В. Н. Усенко // Строительные и дорожные машины. – №8. – 1990. – С .11.

- Ределин Р. А. Повышение эффективности отбойного гидравлического молота строительно-дорожной машины. Дис. на соиск. уч. степ. канд. техн. наук. Специальность – Горные машины 05.05.06. – Орел. – 2010. – 163 с.

- Соколинский Б. В. Машины ударного разрушения (Основы комплексного проектирования) / Б. В. Соколинский Б. В. – М.: Машиностроение. – 1982. – 184 с.

- Werner Schiehlen Multiscale methods for multibody systems with impacts / Werner Schiehlen, Bin Mu and Robert Seifried // Computational Methods in Applied Scicnces. Advances in Computational Multibody Systems. – V. 2.– 2006. – p. 95–124.

- Xiang Zhang Modeling the dependence of the coefficient of restitution on the impact velocity in elasto-plastic collisions. / Xiang Zhang and Loc Vu-Quoc // International Journal of Impact Engineering. V. 27. – 2002. – р. 317–341.

- Коваль П. В. Гидропривод горных машин. М.: Машиностроение. – 1967. – 387 с.

- Когаев В. П. Прочность и износостойкость деталей машин: Учебное пособие - М .: Высшая школа. - 1991. – 319 с.

- Петровская Л Г. Снижение вибрационных нагрузок на оператора при работе экскаватора с гидромолот (на примере экскаватора второй размерной группы). Дис. на соиск. уч. степ. канд. техн. наук. Специальность – Горные машины 05.05.06. – Москва. – 1989. – 151 с.

- Mohammad influence of increased temperatures onoper-ability of the hydraulic drive [Текст] / A. Mohammad, N. P. Kulikova, E. A. Sorokin [et. al.] // Journal of Siberian federal university engineering and technologies. 2013. № 8. Р. 953–956.

- Romanov G. Efficiency increase of hard rockdestruction with the use of eccentric pulses [Электронный ресурс] / G. Romanov, P. Pushmin // IOP Conf. Series: Earth and Environmental Science.2015. № 27. – Режим доступа: doi:10.1088/1755-1315/27/1/012052

- Petrov Y. Temporal peculiarities of brittle fracture of rocks and concrete [Текст] / Y. Petrov, I. Smirnov, A. Evstifeev [et. al.] // Frattura ed Integrita Strutturale. 2013. № 24. Р. 112–118.

- Parab N. Experimental assessment of fracture of individual sand particles at different loading rates [Текст] / N. Parab, B. Claus, M. Hudspeth [et. al.] // Int. J. Impact Eng. 2014. № 68. Р. 8–14.

- Mirone G. A local viewpoint for evaluating the influence of stress triaxiality and Lode angle on ductile failure and hardening [Текст] / G. Mirone, D. Corallo // International Journal of Plasticity. 2010. № 26. Р. 348–371.

- Kajberg J. Material characterization using high-temperature Split Hopkinson pressure bar [Текст] /J. Kajberg, K. G. Sundin // Journal of Materials Processing Technology. 2013. № 213. Р. 522–531.

- Дмитревич Ю. В. Обзор моделей гидромолотов представленных на российском рынке. Гидромолоты среднего класса (Ч. 1)/ Дмитревич Ю. В. // Электрон. журн.