Исследование влияния положения разрушаемого объекта относительно крайней опоры экскаватора на эффективность рабочего процесса гидромолота

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования, планируемые результаты

- 3. Обзор исследований и разработок

- 3.1 Обзор состояния вопроса

- 3.2 Условия эксплуатации и правила прижатия гидромолота к разрушаемому материалу

- 3.3 Влияние положения разрушаемого материала относительно крайней опоры экскаватора на эффективность рабочего процесса гидромолота

- 4. Выводы

- Список источников

Введение

Отбойные гидравлические молоты широко применяются для разрушения строительных материалов, горных пород и прочных грунтов. Опыт эксплуатации машин ударного действия показывает их высокую эффективность при реконструкции и сносе строительных объектов, сооружении транспортных магистралей, проведении тоннелей, подготовке строительных площадок и т. д. В настоящее время существуют различные конструкции устройств ударного действия, среди которых наибольшее распространение получили пневмогидравлические и гидравлические устройства, к которым относятся и гидромолоты. При этом результаты ряда исследований свидетельствуют, что гидравлические устройства ударного действия обеспечивают относительно высокий коэффициент полезного действия. [1, 2].

1. Актуальность темы

Широкое распространение гидромолотов ограничивается использованием упрощенных методик расчета,

которые не учитывают в полной мере особенности рабочего процесса системы экскаватор-гидромолот

и некоторые параметры, влияющие на эффективность работы.

Анализ работ, в которых начато решение данной проблемы и на которые опирается автор, выделяя нерешенные ранее части общей проблемы – которым посвящена статья.

2. Цель и задачи исследования, планируемые результаты

Целью данной работы является оценка динамических параметров, обеспечивающих эффективное разрушение материала, системы экскаватор-гидромолот

с учетом возможных положений разрушаемого объекта.

Для достижения этой цели были поставлены и решены следующие задачи: разработка расчетной схемы динамической системы экскаватор-гидромолот

; разработка математической модели рабочего процесса гидромолота; получение расчетных зависимостей для определения усилий,

возникающих в конструктивных элементах; определение влияния положения разрушаемого объекта относительно крайней опоры экскаватора на эффективность рабочего процесса гидромолота.

Рассмотреть вопрос, актуальность и преимущества применения инновационных разработок гидромолотов; установить необходимость правильного прилегания инструмента гидромолота к разрушаемой поверхности; дать рекомендации при эксплуатации гидромолота.

3. Обзор исследований и разработок

3.1 Обзор состояния вопроса

Диапазон энергии удара современных гидроударных машин в зависимости от технических операций, достаточно широк и составляет от 200 до 30000 Дж при частотах от 4 до 100 Гц [11, 12, 25]. Гидро- и пневмоударные механизмы позволяют повысить эффективность работ, связанных с разрушением фундаментов, мерзлого грунта, асфальтобетонных покрытий и т. д.

Гидропривод в машинах ударного действия обеспечивает более высокий КПД, относительно высокую долговечность, что объясняется наличием постоянной смазки между поверхностями трения и невысоким загрязнением воздуха в рабочей зоне. Наличие гидропривода позволяет обеспечить регулирование энергии и частоту ударов гидроимпульсной установки в широких пределах [14, 15]. В последние годы при производстве строительных работ произошли существенные изменения в их структуре. Изменение номенклатуры и объемов работ, вызвано снижением доли крупного строительства и переориентацией на земляные работы, обслуживающие строительство малоэтажных зданий [16, 17]. Рост количества аварийных и ремонтно-восстановительных работ в последнее время вызван высоким износом состояния коммунального хозяйства, что обуславливает необходимость выполнения большого объема таких работ как разрушение мерзлого грунта при ремонте теплотрас в зимний период. Характерной особенностью этих работ является распределение объектов, специфика их выполнения: небольшой объем, стесненные условия плотной городской застройки. Для этого требуются мобильные и недорогие экскаваторы, обладающие достаточно мощной энергетической установкой для привода гидрооборудования [18, 19]. В настоящее время разрушение материалов осуществляется устаревшими отечественными серийными гидропневмомолотами, которые имеют невысокую эффективность и значительно уступают зарубежным аналогам. Это оборудование не всегда удовлетворяет современным требованиям экономичности и вибробезопасности [20, 26]. Существующие гидромолоты требуют модернизации на основании научно обоснованных рекомендаций по разработке гидроударных механизмов нового поколения. Одним из преимуществ при реализации ударных систем может быть то, что наносящее удар тело и разрушаемый объект могут быть разнесены в технологическом пространстве. Для передачи энергии при продольном ударе используются стержневые системы, эффективность которых напрямую зависит от знаний о происходящих в динамической системе процессах. Проблемами продольных ударов занимались как отчественные, так и зарубежные ученые. Проведенные исследования показывают, что возникающие в системе процессы могут быть успешно описаны волновой моделью продольного удара. Дробление негабаритных материалов может быть реализовано, как с помощью взрыва, так и за счет механического разрушения под действием ударных нагрузок, вызывающих разрушение в объекте внутренних связей [21]. В настоящее время на рынке есть большое количество типов ударных механизмов. Экономическая целесообразность привела к распространению машин, реализующих механический способ разрушения. Гидромолоты – это сложные изделия, которые требуют качества производства и изготовления, строгого соблюдения правил технической эксплуатации. Альтернативой гидро- и пневмомолотам могут быть электромагнитные ударники, которые реализуют импульсные нагрузки с энергией удара до 30 кДж [22, 23, 24]. Работа этих устройств обеспечивается за счет преобразования электрической энергии запасенной в конденсаторной батареи в механическую энергию подвижного ударника. Их достоинства – простота, меньшая масса и стоимость.

3.2 Условия эксплуатации и правила прижатия гидромолота к разрушаемому материалу

Рисунок 1 – Прижатие гидромолота к разрушаемому материалу

(анимация: 38 кадров, 12 циклов повторения, 221 килобайт)

Гидромолот является устройством активного действия, при этом, сила удара влияет не только на разрушаемый материал, но и на базовую машину, которая испытывает значительные нагрузки. Это влияние гасится массой самого гидромолота, массой рукояти, стрелы и частью массы самой машины.

Чтобы уравновесить и свести к минимуму реактивные силы, возникающей при работе, необходимо плотно прижать инструмент к разрушаемом материалу строго перпендикулярно его поверхности.

Это осуществляется за счет гидроцилиндров стрелы и подвески, массы самого экскаватора, который как бы подвешивается

на дополнительной точке опоры (которой и является гидромолот).

При этом часть его шасси отрывается от почвы. Естественно, достичь полного совпадения оси движений рабочего инструмента и оси прижатия очень трудно, особенно принимая во внимание, что при углублении инструмента в породу этот угол меняется.

Но стремиться к этому надо, ведь при несовпадении этих осей значительно возрастают износ направляющих втулок, вибрационные нагрузки на базовую машину, а так же снижается эффективность работы [27].

Рисунок 2 – Вид установки гидромолота

Кроме того, установка гидромолота под углом к обрабатываемой поверхности значительно повышает риск соскальзывания инструмента, которое нередко грозит поломкой (рис. 2)

Учитывая тот факт, что установить молот строго перпендикулярно поверхности практически невозможно, то полностью исключить радиальные нагрузки не получится. Кроме того, в зазор между направляющими втулками и рабочим инструментом всегда попадают пыль и частицы материала, которые, действуя как абразив, значительно снижают срок службы гидромолота.

Для уменьшения этих негативных воздействий необходимо тщательно смазывать пару инструмент-втулка

, а так же регулярно обновлять смазку в процессе работы.

Новая смазка вносится через пресс-масленку, которая устанавливается в буксе инструмента. При недостаточном смазывании, трение между рабочими частями приводит к их контактной сварке, а так же возникновению выбоин и

заусенцев. Последние становятся очагами усталостных трещин, разрушающих инструмент. Стоит отметить, что ржавый металл в значительно большей степени подвержен усталости, а значит, хранить инструмент необходимо с хорошо смазанном состоянии.

Для плотного прилегания инструмента к обрабатываемому материалу необходимо вывесить

экскаватор. При этом корпус экскаватора как бы падает

с высоты, нанося удары по неподвижному

инструменту, многократно усиливая силу удара.

Проведенные исследования показали, что динамические нагрузки, возникающие при падении экскаватора с высоты более 15 см могут приводить к серьезным поломкам ходовой части машины. Для снижения риска таких поломок запрещается вывешивать экскаватор более, чем на 15 см.

Кроме этого, производители, стремясь уменьшить влияние на базовую машину, оснащают гидромолоты упругими амортизаторами, которые поглощают часть энергии. Но их эффективность относительно невелика и защитить машину от повреждений, полученных при падении с высоты более 15 см, они пока неспособны. Гидроцилиндры привода гидромолота так же выполняют роль амортизаторов, но только в том случае, когда они не доходят до крайнего положения (т. е. когда шток упирается в дно гильзы) не менее чем на 10 см. В этом случае рабочая жидкость выполняет роль гидравлического амортизатора.

Если обрабатываемый материал за 15-30 секунд работы гидромолота не разрушается, то необходимо переставить инструмент на новую точку, как правило, ближе к краю. Такая манипуляция увеличит производительность, а так же сохранит рабочий инструмент.

Дело в том, что при длительной работе на одном месте инструмент накаляется. Переставлять инструмент необходимо предварительно его выключив, ведь на холостом

ходу основные детали подвергаются повышенному износу.

Существуют модели, оснащенные блокаторами холостого хода (система автостоп

), т. е. гидромолот автоматически выключается при отсутствии нагрузки.

В процессе работы пара инструмент-втулка

постепенно изнашивается, в результате чего зазор между хвостовиком инструмента и направляющей втулкой постепенно растет.

Это величину необходимо регулярно контролировать и при увеличении зазора более чем на 5% от величины посадочного диаметра инструмента, необходимо менять всю пару.

В противном случае боек гидромолота будет наносить удары по краям торца инструмента, которые викрашуються, многократно усиливают процесс разрушения. Существуют модели в которых применяются рабочие инструменты со сферическими оголовками хвостовиков.

В них при отклонении центра инструмента в пределах износа втулки точка соприкосновения бойка и инструмента отклоняется от центра незначительно, что уменьшает вероятность повреждения.

Но такая конструкция все же не освобождает от необходимости контроля зазора и своевременной замены изношенных деталей.

В большинстве случаев гидромолоты комплектуются целым набором рабочих инструментов, каждый из которых наиболее эффективен при определенном виде материала. Так плоское зубило наиболее эффективно при работе с мягкими материалами (бетоном, в том числе и армированным), асфальтовым покрытием, мерзлыми грунтами и кирпичной кладкой. Коническая или пирамидная пика оптимальна при дроблении высокопрочных материалов, например неармированного монолитного или слабо потрескавшегося бетона, предварительного разрушения железобетонных конструкций. Ну и, наконец, инструмент с тупым концом лучше всего подходит для разрушения негабаритов кристаллических пород (гранита, магмы). При работе таким инструментом рекомендуется плавно отклонять его от передней оси, но не более чем на 5 градусов. В этом случае из-под тупого конца инструмента удаляются раскрошенная порода и эффективность ударов возрастает. Трамбовка применяется для уплотнения рыхлого грунта.

Кроме этого, для работы с различными материалами, необходимо подбирать такие характеристики как сила и частота ударов. Чем выше плотность материала, тем большую силу нужно приложить для его разрушения. И наоборот, для разрушения тонких перекрытий на первый план выходит частота нанесения ударов. Переключение режимов позволяет с большей эффективностью использовать оборудование в различных эксплуатационных условиях [28, 29].

3.3 Влияние положения разрушаемого материала относительно крайней опоры экскаватора на эффективность рабочего процесса гидромолота

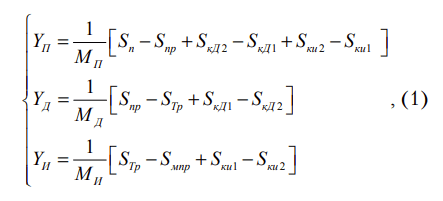

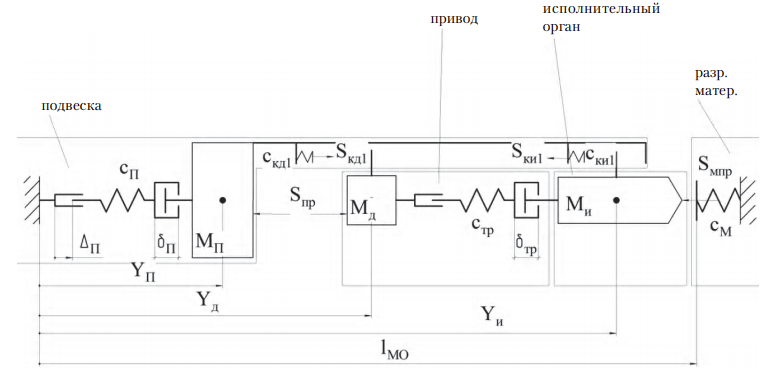

Расчетная схема для вывода математической модели приведена на рис. 3. Данная расчетная схема описывается системой дифференциальных уравнений:

где YП,YД,YИ – координаты подвески экскаватора, бойка гидромолота и рабочего органа гидромолота соответственно.

С помощью дифференциальных уравнений на основании расчетной схемы с базовыми параметрами экскаватора ЕК-14 и гидромолота FINE-6BL производства компании Feel Industrial Engineering Co., ltd

(Ю. Корея) была построена математическая модель рабочего цикла.

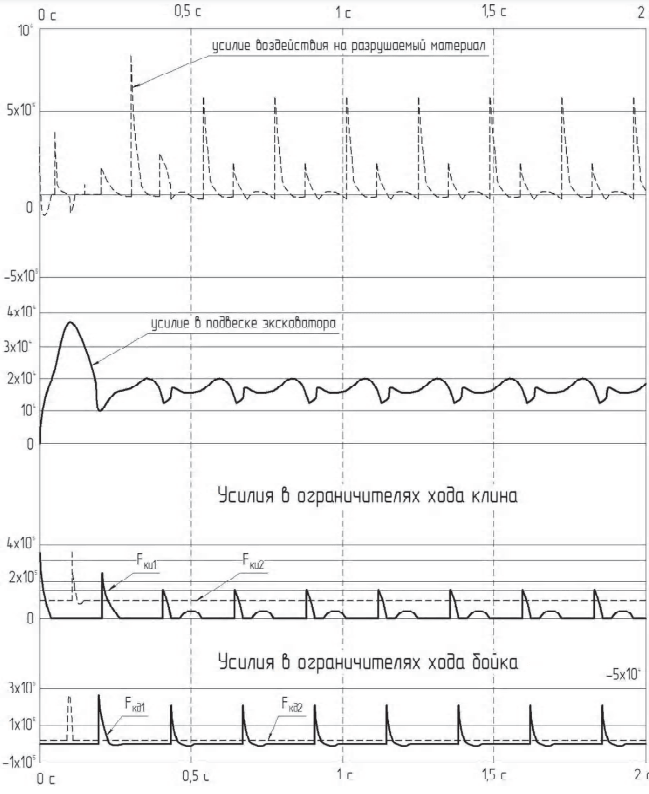

С использованием разработанной математической модели был произведен вычислительный эксперимент, в результате которого построены диаграммы усилий (рис. 4): приложенных к разрушаемому материалу; в ограничителях хода клина; в ограничителях хода бойка; в подвеске экскаватора. Время моделирования составляло 2 секунды.

Рассмотрим каждую из диаграмм для определения основных параметров разрушения массива и анализа процесса работы гидромолота.

Амплитуда усилия воздействия на разрушаемый материал находится в диапазоне от 0 Н до 106 Н. Основное рабочее значение усилия составляет 6 · 105 Н и имеет период 0,25 сек.

На диаграмме усилий в подвеске экскаватора отчетливо виден переходной процесс длительностью 0,25 сек., который вызван первым контактом бойка с массивом. После завершения

Рисунок 3 – Расчетная схема системы экскаватор-гидромолот

СП, δП, ΔП – жесткость, коэффициент сопротивления движению и смещение подвески экскаватора соответственно; lмо – текущая координата гидромолота;

SкД1, Sки1, Sп, Sпр, Sмпр – усилия в заднем ограничителе хода бойка, в заднем ограничителе хода клина, в подвеске экскаватора, приводящее боёк в движение и прижатия гидромолота к разрушаемому материалу соответственно;

МП, МД, МИ – приведенная масса экскаватора, бойка и клина гидромолота соответственно; δТР, δП – зазор в соединении боек-клин и в подвеске базовой машины соответственно;

СТР, СТР1, СКД, СМ – коэффициенты жесткости бойка, ограничителя хода клина, ограничителя хода бойка и при контакте рабочего органа с разрушаемым материалом соответственно.

Рисунок 4 – Диаграммы рабочего процесса гидромолота и экскаватора

переходного процесса усилия в подвеске экскаватора приобретают периодический характер с амплитудой колебаний 2 · 104 Н, увеличение усилия в подвеске возникает после ударов бойка и клина.

На диаграмме усилий в ограничителях хода клина представлены усилия двух ограничителей. Поскольку в данных расчетах наличие переднего ограничителя не предусматривалось, его жесткость была принята равной нулю и роль этого ограничителя выполнял разрушаемый материал (прямая линия на диаграмме).

Задний ограничитель представляет собой пружину, которая воспринимает удар при обратном движения клина. Усилие в этом ограничителе составляет около 3 · 105 Н, и период его колебаний соответствует периоду движения бойка.

Последняя диаграмма описывает усилия в ограничителях хода бойка. Как и в предыдущей диаграмме, роль переднего ограничителя исполняет клин. Амплитуда усилий составляет 2 · 105 Н

Исследование влияния положения разрушаемого объекта относительно крайней опоры экскаватора

С использованием разработанной математической модели (3) были проведены исследования влияния положения разрушаемого объекта относительно крайней опоры экскаватора на эффективность рабочего процесса гидромолота, которая оценивалась усилиями воздействия гидромолота на материал при разрушениии усилиями в подвеске экскаватора.

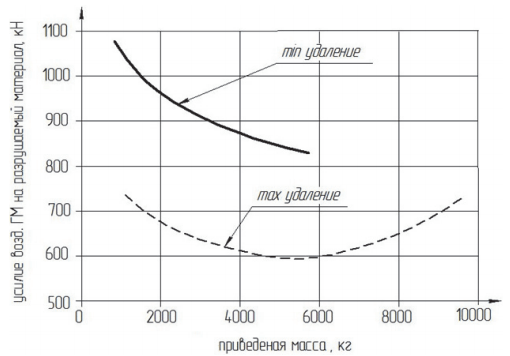

Исследование влияния приведенной массы на эффективность работы гидромолота проводилось для двух положений горного массива относительно экскаватора: при максимальном удалении – 5 м и при минимальном удалении – 2 м

Моделирование проводилось в диапазоне изменения приведенной массы экскаватора от +100% до -50% от номинальных значений. График влияния приведенной массы на усилия воздействия гидромолота на разрушаемый материал представлены на рис. 5.

Рисунок 5 – График зависимости усилия воздействия гидромолота на разрушаемый материал от приведенной массы.

Анализ этого графика позволяет сделать выводы о том, что разрушение вблизи экскаватора является более эффективным, чем на максимальном удалении от него для всех значений его приведенной массы. При этом усилие воздействия гидромолота на разрушаемый материал вблизи экскаватора составляет 850…1080 кН, а на максимальном удалении 600…740 кН. Следовательно, при минимальном удалении от разрушаемого объекта (2 м) эффективность разрушения в полтора-два раза выше по сравнению с максимальным удалением (5 м).

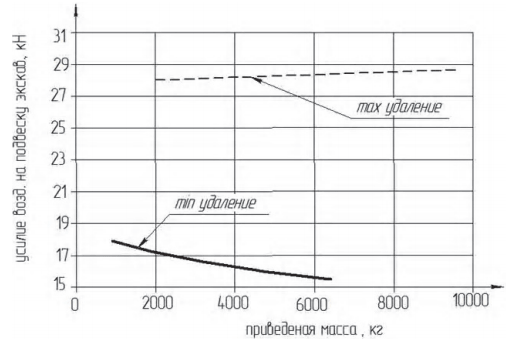

Зависимость усилия в подвеске экскаватора от его приведенной массы представлены на рис. 6.

Рисунок 6 – График зависимости усилия в подвеске экскаватора от его приведенной массы.

Как видно из графика, при различных значениях приведенной массы экскаватора усилия в его подвеске изменяются в диапазоне 15…29 кН. При максимальном удалении разрушаемого объекта диапазон изменения усилия в подвеске составляет 1 кН. Это позволяет сделать вывод о том, что при максимальном выдвижении навесного оборудования (стрелы и рукояти гидромолота) значение приведенной массы экскаватора практически не влияет на усилия в его подвеске, они максимальны для всего диапазона измерений. Работа в таком режиме приводит к большим нагрузкам на элементы конструкции экскаватора и является не рациональной. Соответственно при минимальном удалении гидромолота от экскаватора усилия в подвеске минимальны и составляют от 15 кН до 18 кН.

Вывод

Таким образом, положение разрушаемого объекта относительно крайней опоры экскаватора оказывает существенное влияние на эффективность рабочего процесса гидромолота. Минимальное удаление разрушаемого объекта позволяет реализовать почти в полтора-два раза большие усилия воздействия на разрушаемый материал при минимальных усилиях в подвеске экскаватора.

Рассмотрен вопрос необходимости применения и работы гидромолотов. Даны рекомендации и установлены правила работы гидромолота при прижатии его к разрушаемому материалу.

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: июнь 2021 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

- Галдин Н. С. Основы теории многоцелевых гидроударных рабочих органов дорожностроительных машин [Текст]: дис… д-ра техн. наук: 05.05.04 / Галдин Николай Семенович. – Омск, 2000. – 325 с.

- Лепешкин А. В. Гидравлические и пневматические системы [Текст]: учебник / А. В. Лепешкин, А. А. Михайлин; под ред. Ю. А. Беленкова. – М.: Издательский центр

Академия

, 2004. – 336 с. - Глотов Б. Н. Проектирование, изготовление и испытание опытных образцов ручных гидромолотков [Текст] / Б. Н. Глотов: материалы II международ. науч. симп. (21–23 октября 2003 г., Орел). – Орел: ГТУ, 2003. С. 492–493.

- Горин А. В. Экспериментальные исследования гидромолотов с высокой энергией удара [Текст] /А. В. Горин, Д .А. Юрьев, С. Н. Семенюк // Механизмы и машины ударного, периодического ивибрационного действия: материалы Международного науч. симп. (17–19 октября 2000 г., Орел). – Орел: ГТУ, 2000. С. 128–130.

- Жуков И. А. Развитие научных основ повышения эффективности ударных машин для бурения скважин в горных породах [Текст]: автореф. дис… д-ра техн. наук. / И. А. Жуков. – Новосибирск, 2017. – 39 с.

- Климов В. Е. Разработка функциональной схемы процесса построения критериальных уравнений для создания математической модели разрушения минеральных сред ударным инструментом [Текст] / В. Е. Климов // Ударновибрационныесистемы и машины для строительной и горной отраслей: материалы VI Междунар. научн. симпозиума (25–26 апреля 2017 г., Орел). – Орел: ОГУ им. И. С. Тургенева, 2017. С. 121–127.

- Лагунова Ю.А. Специфические особенностиэксплуатации механизмов ударного действия [Текст] / Ю. А. Лагунова, А. А. Митусов, О. С. Решетникова //

Горная и нефтяная электромеханика – 2016

: матлы III Междунар. научнопракт. конф. (10–13 октября 2016 г.,Пермь). – Пермь: ПНИПУ, 2016. С. 72–75. - Митусов А. А. Анализ КПД гидравлических молотов горных машин [Текст] / А. А .Митусов //Горный журнал. 2006. № 10. С. 74–76.

- Митусов А. А. Исследование процесса раскрытия двухлинейного клапана в фазе рабочего хода гидромолота [Текст] / А. А. Митусов, Ю. А. Лагунова, О. С. Решетникова // Горное оборудование и электромеханика. 2017. № 2. С .34–40.

- Митусов А. А. Анализ параметров и конструкций современных гидромолотов [Текст] /А. А. Митусов, О. С. Решетникова // Труды университета. 2015. № 1. С. 32–35.

- Орлов В. А. Гидромолоты для строительства и горнодобывающих карьеров [Электронный ресурс] / В. А. Орлов // Основные средства. 2017.№ 5. – Режим доступа:http://os1.ru/article/10-854-gidromoloty-dlya-stroitelstva-i-gornodoby-vayushchih-karerov-vashe-slovo-gidromolot-ch-1

- Дмитревич Ю. В. Обзор моделей гидромолотов представленных на российском рынке. Гидромолоты среднего класса (Ч. 1)/ Дмитревич Ю. В. // Электрон. журн.

Основные средства

. – №5. – 2010. (Дата обращения: 20.01.2021).- Жуков И. А. Развитие научных основ повышения эффективности ударных машин для бурения скважин в горных породах. Дис. на соиск. уч. степ. Докт. техн. наук. Специальность – Горные машины 05.05.06. – Новосибирск, 2017. – 341 с.

- Климов В. Е. Разработка функциональной схемы процесса построения критериальных уравнений для создания математической модели разрушения минеральных сред ударным инструментом / В. Е. Климов // Сб. докладов VI Междунар. науч. симп.

Ударно-вибрационные системы и машины для строительной и горной отраслей

. – Орел: ОГУ им. И. С. Тургенева. – 2017. – С. 121–127- Лагунова Ю. А. Специфические особенности эксплуатации механизмов ударного действия / Ю. А. Лагунова, А. А. Митусов, О. С. Решетникова // Сб. докладов III Междунар. науч.-практ. конф.

Горная и нефтяная электромеханика – 2016

. – Пермь. – 2016. – С. 72–75.- Митусов А. А. Анализ КПД гидравлических молотов горных машин / А. А. Митусов // Горный журнал. Руда и металлы. – №10. – 2006 – С. 74–76.

- Митусов А. А. Импульсный гидропривод горных машин: учеб. пособие. / А. А. Митусов // Караганда: КарПТИ. – 1990. – 65 с.

- Митусов А. А. Исследование процесса раскрытия двухлинейного клапана в фазе рабочего хода гидромолота / А. А. Митусов, Ю. А. Лагунова, О. С. Решетникова // Горное оборудование и электромеханика. – №2. – 2017. – С. 34–40

- Наземцев А. С. Гидравлические и пневматические системы. Ч.1. Пневматические приводы и средства автоматизации / А. С. Наземцев -М.: Форум . – 2004. – 240 с.

- Недорезов И. А. Опыт эксплуатации и результаты испытаний пневмомолотов на гидравлических экскаваторах / И. А. Недорезов, О. К. Исаев, Р. А. Иванов, В. В. Пучков // Строительные и дорожные машины. – №5. – 1980. – С. 7–10.

- Нерозников Ю. И. Исследование и расчет гидропневматических ударных устройств бурильной машины. Дис. на соиск. уч. степ. канд. техн. наук. Специальность – Горные машины 05.05.06. – Караганда. – 1970. – 141 с.

- Песоцкая Р. И. Взаимодействие гидромолота и гидравлического экскаватора / Р. И. Песоцкая, А. В. Саблев, В. Н. Усенко // Строительные и дорожные машины. – №8. – 1990. – С .11.

- Ределин Р. А. Повышение эффективности отбойного гидравлического молота строительно-дорожной машины. Дис. на соиск. уч. степ. канд. техн. наук. Специальность – Горные машины 05.05.06. – Орел. – 2010. – 163 с.

- Соколинский Б. В. Машины ударного разрушения (Основы комплексного проектирования) / Б. В. Соколинский Б. В. – М.: Машиностроение. – 1982. – 184 с.

- Werner Schiehlen Multiscale methods for multibody systems with impacts / Werner Schiehlen, Bin Mu and Robert Seifried // Computational Methods in Applied Scicnces. Advances in Computational Multibody Systems. – V. 2.– 2006. – p. 95–124.

- Xiang Zhang Modeling the dependence of the coefficient of restitution on the impact velocity in elasto-plastic collisions. / Xiang Zhang and Loc Vu-Quoc // International Journal of Impact Engineering. V. 27. – 2002. – р. 317–341.

- Коваль П. В. Гидропривод горных машин. М.: Машиностроение. – 1967. – 387 с.

- Когаев В. П. Прочность и износостойкость деталей машин: Учебное пособие - М .: Высшая школа. - 1991. – 319 с.

- Петровская Л Г. Снижение вибрационных нагрузок на оператора при работе экскаватора с гидромолот (на примере экскаватора второй размерной группы). Дис. на соиск. уч. степ. канд. техн. наук. Специальность – Горные машины 05.05.06. – Москва. – 1989. – 151 с.

- Mohammad influence of increased temperatures onoper-ability of the hydraulic drive [Текст] / A. Mohammad, N. P. Kulikova, E. A. Sorokin [et. al.] // Journal of Siberian federal university engineering and technologies. 2013. № 8. Р. 953–956.

- Romanov G. Efficiency increase of hard rockdestruction with the use of eccentric pulses [Электронный ресурс] / G. Romanov, P. Pushmin // IOP Conf. Series: Earth and Environmental Science.2015. № 27. – Режим доступа: doi:10.1088/1755-1315/27/1/012052

- Petrov Y. Temporal peculiarities of brittle fracture of rocks and concrete [Текст] / Y. Petrov, I. Smirnov, A. Evstifeev [et. al.] // Frattura ed Integrita Strutturale. 2013. № 24. Р. 112–118.

- Parab N. Experimental assessment of fracture of individual sand particles at different loading rates [Текст] / N. Parab, B. Claus, M. Hudspeth [et. al.] // Int. J. Impact Eng. 2014. № 68. Р. 8–14.

- Mirone G. A local viewpoint for evaluating the influence of stress triaxiality and Lode angle on ductile failure and hardening [Текст] / G. Mirone, D. Corallo // International Journal of Plasticity. 2010. № 26. Р. 348–371.

- Kajberg J. Material characterization using high-temperature Split Hopkinson pressure bar [Текст] /J. Kajberg, K. G. Sundin // Journal of Materials Processing Technology. 2013. № 213. Р. 522–531.

- Дмитревич Ю. В. Обзор моделей гидромолотов представленных на российском рынке. Гидромолоты среднего класса (Ч. 1)/ Дмитревич Ю. В. // Электрон. журн.