Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования

- 3. Обзор исследований и разработок

- 4. Схема питателя на пневмоприводе

- Выводы

- Список источников

Введение

Техническое перевооружение металлургии в ближайшие годы будет осуществляться в условиях стабилизации, а в дальнейшем и снижении объемов производства основных видов металлопродукции и определяться главной задачей – удовлетворения потребности народного хозяйства в черных металлах требуемого качества и сортамента при значительном повышении эффективности производства и использования металла в потребляющих отраслях.

1. Актуальность темы

К числу важнейших стратегических задач, стоящих перед черной металлургией можно отнести:

– снижение металлоемкости производства примерно в 2 раза;

– повышение производительности труда в отрасли вдвое;

– коренное обновление основных производственных фондов и повышение экономической эффективности работы отрасли в условиях рыночной экономики и самофинансирования;

– комплексное решение вопросов социального развития, охраны окружающей среды, рационального использования природных ресурсов и отходов производства.

Указанные задачи должны решаться в процессе технического перевооружения, реконструкции и обновления каждого металлургического предприятия и, в частности, каждого конкретного цеха.

При этом в подавляющем большинстве случаев не стоит задача наращивания объемов производства продукции на отдельных предприятиях, хотя мощность и производительность реконструируемых и новых агрегатов и даже цехов могут увеличиваться. В каждом конкретном случае главными задачами являются повышение качества и расширение сортамента металлопродукции, улучшение условий и рост производительности труда, решение проблем охраны окружающей среды и повышения эффективности производства.

В связи с этим особенно актуальными становятся выбор и экономическое обоснование вариантов реконструкции объектов металлургического производства в частности конвертерного цеха.

Важнейшими мероприятиями по повышению эффективности системы подачи и загрузки сыпучих материалов являются:

– повышение доли производства готовой продукции, получаемой в один передел из непрерывно литой заготовки, с соответствующим снижением удельного расхода металла и энергии;

– применение автоматического неразрушающего контроля исходной заготовки с последующей зачисткой заготовок и автоматическим контролем поверхности готовой продукции;

– внедрение средств автоматизации с применением программируемых контроллеров и промышленных ЭВМ.

Сыпучие материалы в конвертере подаются системой ленточных конвейеров и питателей, расположенных в изолированном участке конвертерного пролета. Для сохранения текущего запаса сыпучих материалов в районе каждого конвертера есть по четыре расходных бункера. Два бункера общей емкостью 200 м3 заполнены известью, бункер полезной емкостью 70 м3 заполнен железной рудой и бункер емкостью 32 м3 заполнен плавиковый шпат.

С конвейера, подающего сыпучие материалы в конвертерный прогон, сыпучие материалы сбрасывают на передвижной реверсивный конвейер, расположенный над бункерами и распределяет по ним материалы. Материалы из бункеров выдаются с помощью питателей [1].

2. Цель и задачи исследования

Целью работы является повышение эффективности системы загрузки сыпучих материалов в сталеплавильный конвертер

Объектом исследования является процесс подачи и загрузки сыпучих материалов

Предметом исследования являются параметры системы подачи и загрузки сыпучих материалов.

3. Обзор исследований и разработок

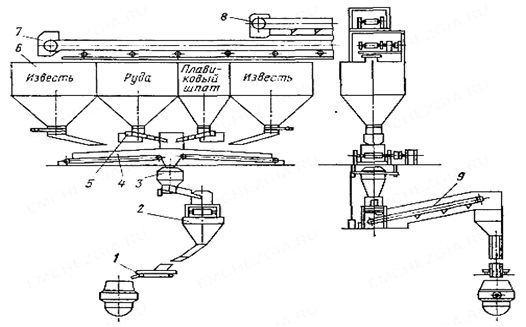

В бункерах установлены питатели производительностью по 220 м3/час, а под бункерами руды и плавикового шпата – питатели производительностью по 720 м3/час. Питатели подают материалы на весы дозаторы 3–5 т. Кроме общих для всех конвейеров перегрузочных бункеров, в районе каждого конвейера установлено по два промежуточных бункера 4, содержащих запас ферросплавов на одну плавку. Материалы из бункеров подаются в ковш с помощью поворотной течки.

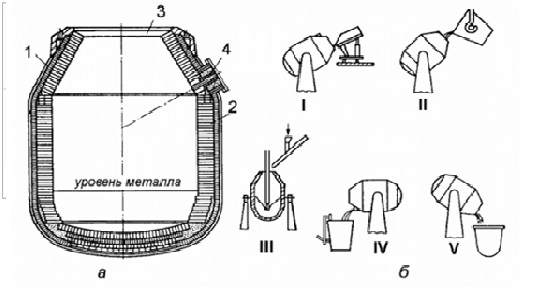

Модель кислородного конвертера приведена на рис. 1.

Рисунок 1 – Схема конвертера (а) основные периоды плавки (б): I – загрузка лома; II – заливка чугуна; III – загрузка шлакообразующих добавок и продувка кислородом; IV – слив стали; V – слив шлака; 1 – кожух; 2 – футеровка;

3 – горловина; 4 – боковое отверстие выпуска стали (летка)

Система загрузки материалов в конвертер (рис. 2) должна обеспечивать хранение оперативного запаса материалов:

– набор, дозирование и загрузку порций материалов в определенное время и в определенной последовательности без остановки продувки;

– возможность быстрого варьирования программы загрузки;

– автоматизацию всех выполняемых процессов;

– малое выделение пыли в атмосферу цеха и в газоотводящий тракт.

Рисунок 2 – Система загрузки сипучих материалов в цехе с 100–130 т конвертерами

Системы загрузки различаются устройством, числом и компоновкой отдельных элементов, бывают одно– и двусторонние, с индивидуальными и общими для двух конвертеров расходными бункерами, с промежуточными бункерами и без [2].

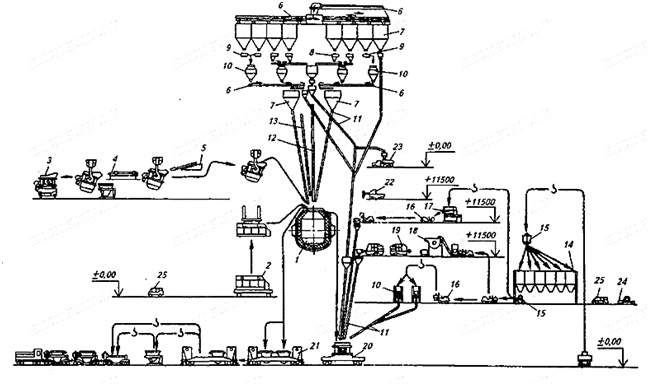

Технологическая схема конвертерного цеха представлена на рис. 3.

Рисунок 3 – Технологическая система работы конвертерного цеха: 1 – конвертер; 2 – совок с ломом; 3 – чугуновозный ковш; 4 – машина для скачивания шлака; 5 – устройство для измерения температуры чугуна; 6 – конвейер для подачи сыпучих материалов: 7 – бункер для сыпучих материалов; 8 – шибер с виброгохотом; 9 – шибер; 10 – весы; 11 – устройство для подачи сыпучих материалов в конвертер;12,13 – кислородная и измерительная фурмы; 14 – бункер для ферросплавов; 15 – контейнер для загрузки бункеров ферросплавами; 16 – погрузчик; 17 – печь для нагрева ферросплавов; 18 – электропечь для расплавления для расплавления алюминия; 19 – машина для транспортировки ферросплавов; 20 – сталевоз; 21 – шлаковоз; 22 – машина для отсечки шлака; 23 – цементовоз для известковой пыли; 24 – промышленный пылесос; 25 – уборочная машина

4. Схема питателя на пневмоприводе

Большинство промышленных предприятий стран СНГ работают на морально устаревшем оборудовании произведенном 10 и более лет назад. Основными недостатками являются низкая ремонтопригодность в связи с отсутствием запчастей, относительно малый уровень производительности и самого качества выпускаемой продукции, простои из–за выхода из строя каких либо отдельных узлов оборудования, большие количество времени на поиск неисправности.

Для решения этой проблемы лучшим способом является установка более современного оборудования взамен устаревшего. Именно поэтому, взяв в пример систему подачи и загрузки в конвертер сыпучих материалов металлургического завода можно заменить устаревшие узлыконвертерного цеха, а именно питатели которые установлены после бункеров с известью, плавиковым шпатом и рудой.

Питатели представляют собой механические устройства, которые обеспечивают стабильность регулируемого грузопотока из бункера на конвейеры. В настоящее время они работают с электроприводом, двигатели которого работают в запыленной среде, слой пыли может достигать до 3 см. Следствием этого возникает локальный перегрев лобовых частей обмоток и преждевременный выход из строя электродвигателя. Именно это снижает надежность и показатели качества работы всей системы подачи и загрузки сыпучих материалов в конвертер и, как результат качество стали на выходе из конвертера.

Поэтому предполагается заменить существующие затворы с электроприводом которые стоят на выходе с бункеров, на шиберные затворы с пневматическими приводами, их можно подключить к общей пневмолинииконвертерного цеха, в которой давление 6 бар достаточное для питания пневмопривода. При этом необходимо будет исследовать процессы истечения сыпучих материалов из бункеров, определить характер воздействия слоя материала на затвор и обосновать параметры системы привода затворов с учетом автоматизации процесса дозирования

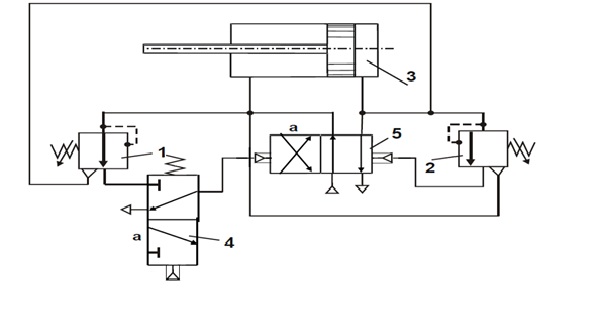

Предполагается управление шиберами по следующей пневматической схеме привода (рис. 4) [3]. В автоматизированной системе управления будут использованы электропневматические элементы и контроллер [4].

Рисунок 4 – Схема управления пневмоприводом затвора с контролем по давлению в рабочей полости пневмоцилиндра: 1,2 – клапаны последовательности; 3 – пневмоцилиндр; 4 – пневмотумблер; 5 – главный пневмораспределитель.

Рисунок 5 – Демострация работы пневмоэлектричесой схемы для дозирования сыпучих материалов

(анимация: 5 повторов, 19 кадров, 199 килобайт);

Выводы

Задача дальнейшей работы состоит в обосновании параметров системы автоматического управления приводами затворов подачи и загрузки в конвертер сыпучих материалов на базе электропневматических элементов привода и свободно программируемого контроллера. При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: июнь 2021 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

- Целиков А. И. Машины и агрегаты металлургических заводов. В 3–х томах. Т2. Машины и агрегаты сталеплавильных цехов. Учебник для вузов / А.И. Целиков // – М.; Металлургия 1988. – 432с.

- Михайловский В. Н. Основы проектирования металлургических заводов. Определение объёмно–планировочных решений, состава и количества основного технологического и подъёмно–транспортного оборудования сталеплавильных цехов: учеб.пособие./В. Н Михайловский// Спб.: Изд–во Политехн. ун–та, 2013.–215с.

- Лаптева Н. Е. Пневмопривод и средства автоматики 2009.

- Шахматов Е. В. Пнеммопривод и средства автоматики: учеб. пособие – Самара: Издательство СГАУ, 2006 – 112с.

- Пневматические распределители [Электронный ресурс]. Режим доступа:

https://pnevmex.ru/catalog/pnevmaticheskie-raspredeliteli/. - Шиберные задвижки [Электронный ресурс]. Режим доступа:

http://armatek.ru/about/truboprovodnaya_armatura/shibernye_zadvizhki/. - Расчет пневомоцилиндра [Электронный ресурс]. Режим доступа:

https://emc.kiev.ua/%D1%80%D0%B0%D1%81%D1%87%D0%B5%D1%82-%D0%BF%D0%BD%D0%B5%D0%B2%D0%BC%D0%BE%D1%86%D0%B8%D0%BB%D0%B8%D0%BD%D0%B4%D1%80%D0%B0/.