Реферат по теме выпускной работы

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: июнь 2021 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Содержание

- 1. Введение

- 2.Цель и задачи исследования, планируемые результаты

- 3. Обзор исследований

- 3.1 Анализ технологических возможностей и особенностей применения современных станков с ЧПУ

- 3.2 Имеющиеся данные и практический опыт на данный момент

- Выводы

- Список источников

1.Введение

Современные достижения кибернетики, электроники, вычислительной техники и приборостроения обусловили создание системы программного управления станком, которые в настоящее время широко используются в промышленности. Особенностью данных станков является то что перемещения исполнительных органов определяются числом импульсов, записанных в определенной последовательности на носителе информации. Данная последовательность импульсов формирует управляющую программу станка с ЧПУ. Это значительно упрощает и удешевляет настройку оборудования на выпуск деталей. Поэтому целью данной работы является исследование технологических возможностей и особенностей применения современных станков с ЧПУ.

2. Цель и задачи исследования, планируемые результаты

Целью данной работы является: повышение эффективности обработки деталей на станках ЧПУ, за счет применения современного оборудования, режущего инструмента, оснастки, программного обеспечения и прогрессивных стратегий обработки. Для достижения указанной цели в магистерской работе были поставлены следующие задачи:

- Провести анализ литературных источников и каталогов на предмет выявления наиболее производительного и стойкого режущего инструмента, а так же найболее технологичной оснастки.

- Разработать собственные стратегии обработки и оценить их производительность с учетом возможного снижения объема отхода металла.

- Разработать методику выбора стратегий обработки и режущего инструмента.

- Выполнить экспериментальные исследования по реализации повышения эффективности обработки на станках с ЧПУ

- Экономия средств при внедрении данных методик.

3. Обзор исследований

3.1 Анализ технологических возможностей и особенностей применения современных станков с ЧПУ

Все станки с автоматизированным циклом, по виду управления подразделяют на станки и системами циклового управления и станки с системами числового программного управления. Первые – более просты, так как в них программируется только цикл работы станка, а величины рабочих перемещений задаются упрощенно, например, с помощью упоров. В станках с ЧПУ управление осуществляется от программы, в которой в числовом виде занесена и геометрическая, и технологическая информация.

В системах ЧПУ программу задают в виде массива информации. Управляющая информация для систем ЧПУ является дискретной и ее обработка в процессе управления осуществляется цифровыми методами. Управление технологическими циклами практически повсеместно осуществляется с помощью программируемых логических контроллеров, реализуемых на основе принципов цифровых электронных вычислительных устройств

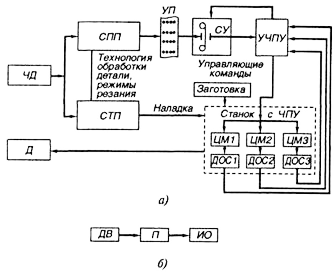

Структурная схема системы ЧПУ представлена на рис.1, а. Чертеж детали (ЧД), подлежащий обработке, одновременно поступает в систему подготовки программы (СПП) и систему технологической подготовки (СТП), которая обеспечивает систему подготовки программы данными о технологическом процессе и режимах обработки. На основании этих данных разрабатывается управляющая программа (УП). После этого наладчики устанавливают на станок приспособления и режущие инструменты. Установку заготовки и снятие готовой детали осуществляет оператор или автоматический загрузчик. Считывающее устройство (СУ) считывает информацию с носителя программы. Информация поступает в устройство ЧПУ, которое выдает управляющие команды на целевые механизмы (ЦМ) станка, осуществляющие основные и вспомогательные движения цикла обработки.

Рисунок 3.1 – Структурная схема использования системы ЧПУ и целевого механизма

Станок также содержит несколько целевых механизмов (рис. 1, б), каждый из которых включает в себя: двигатель (ДВ); передачу (П), служащую для преобразования энергии и ее передачи от двигателя и собственно исполнительный орган (ИО) (стол, салазки, суппорт, шпиндель и т.д.), выполняющие координатные перемещения.

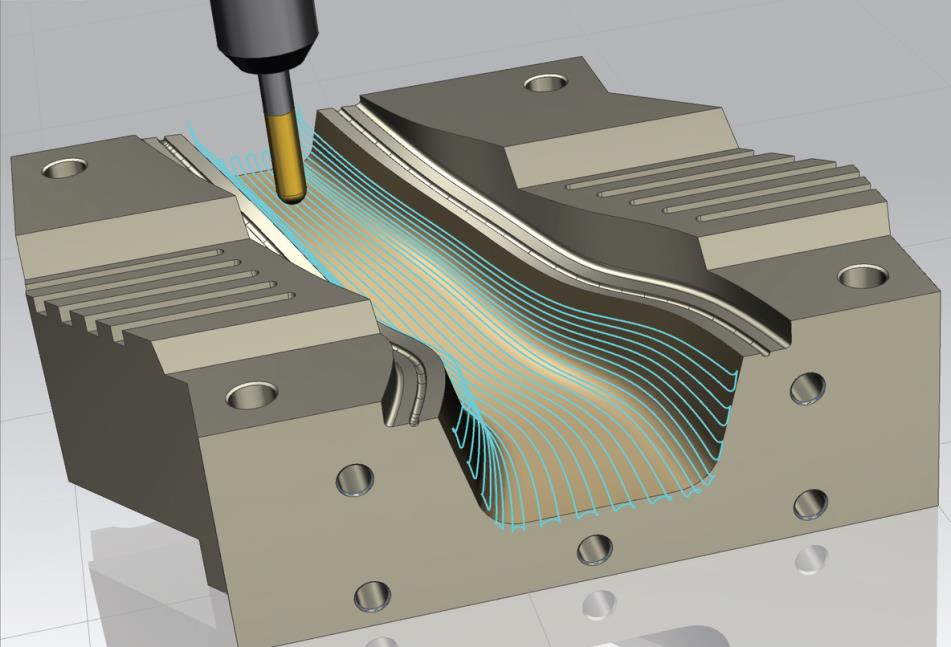

Уровень современной технологии позволяет создавать трехмерные компьютерные модели деталей сложной формообразующей оснастки штампов и пресс-форм и изготавливать их на станках с ЧПУ даже в условиях единичного производства. При этом подготовка управляющей программы осуществляется автоматически на основе трехмерной модели изделия. При этом не требуется создания опытных образцов, что значительно сокращает затраты на подготовку производства.

Рисунок 3.1 – Обработки детали штампа на станке с ЧПУ

В последнее время развитие систем ЧПУ претерпело некоторые изменения. Если ранее единственной тенденцией развития таких станков была тенденция превращения их в обрабатывающие центры с инструментальными магазинами и ручным составлением управляющих программ, то с появлением мощных компьютеров стало возможным создавать управляющие программы автоматически, сократив до минимума количество ручного труда. Это позволило разрабатывать управляющие программы для обработки сложных трехмерных поверхностей без необходимости их описания, используемых чаще всего в формообразующих деталях оснастки штампов и пресс-форм. При этом требования, предъявляемые к станкам с числовым программным управлением, изменились. Произошло это в основном благодаря увеличению размера и структурным изменениям управляющей программы, а также существенному увеличению доли основного времени обработки при соответствующем уменьшении доли вспомогательного времени.

Обработка при этом ведётся преимущественно одним инструментом много часов подряд, а станок теряет уже ставшее привычным оснащение: магазины, столы-спутники и т.д. Количество управляемых координат при этом возросло до пяти. Но вместе с этим значительно выросли требования к системе ЧПУ.

3.2 Имеющиеся данные и практический опыт на данный момент

Учитывая имеющийся на данный момент практический опыт, можно выделить следующие требования к современным системам ЧПУ:

- Возможность ввода (приема с внешнего носителя или через сеть) управляющих программ неограниченного размера, их редактирования и исполнения как единого целого.

- С целью уменьшения основного времени обработки должна быть обеспечена опережающая (к исполнению) расшифровка кадров управляющей программы: –отработка движения без снижения до нуля скорости в конце перемещения; –определение предельных ускорений по управляемым осям с учетом динамических характеристик станка; –возможность перехода с одной траектории обработки на другую на рабочей подаче без торможений и разгонов по трехмерной петле, рассчитанной системой CAM; –возможность работы на повышенных скоростях рабочих подач (до 60 м/мин).

- С целью снижения времени переналадки должен быть обеспечен доступ к файлам и ресурсам конструкторского и технологического бюро через стандартную сеть, включая поддержку стандартных (в том числе распределенных) баз данных: –встроенная функция трехмерной коррекции траектории движения инструмента на величину его радиуса; –возможность интеграции с CAM-сервером для выполнения полноценной коррекции УП по результатам предыдущих операций; –привязка набора управляющих программ, подпрограмм, корректоров, параметров системы и служебной информации к конкретному изделию (проекту); –возможность автоматизированного контроля размеров детали и инструмента.

- С целью увеличения коэффициента загрузки оборудования в условиях единичного и мелкосерийного производства – возможность работы совместно с системой управления верхнего уровня на основе стандартных сетевых технологий, возможность информационной поддержки систем планирования и диспетчеризации на уровне цеха или участка.

- С целью увеличения ремонтопригодности и уменьшения времени поиска неисправностей – наглядное представление сигналов электроавтоматики в соответствии с электрической схемой станка и приведенными в техническом описании алгоритмами работы.

- С целью обеспечения гибкости системы –s возможность постоянной доработки системы ЧПУ в соответствии с непрерывно растущими требованиями современного производства, в частности: быстрой адаптации к любому технологическому оборудованию (в том числе не металлорежущему), интеграции со сложными автономными системами (например, с системами технического зрения) и пр.

Для эффективного использования станков с ЧПУ необходимо создать систему организованного обеспечения как комплекс взаимодействующих мероприятий, подчиненных основной задаче - изготовлению деталей высокого качества в намеченные сроки при минимальных затратах труда и себестоимости. Система организации работ должна включать технико-экономическое обоснование применения станков с ЧПУ, номенклатуру деталей для обработки на станках, специальную структуру системы, надлежащее обслуживание станков, автоматизированную разработку управляющих программ. Опыт отечественных и зарубежных предприятий свидетельствует о целесообразности установки станков с ЧПУ в одном производственном помещении, создание специализированных цехов и участков. Расположение станков в одном помещении создает условия для более качественного их обслуживания, многостаночного обслуживания, улучшения планирования и контроля за работой оборудования и т. п.

Выводы

Таким образом применение станков с ЧПУ в сравнении с обычным оборудованием создает ряд технико-экономических преимуществ. Производительность этих станков выше при меньшей потребности в производственных площадях. Значительно вырастает производительность труда у рабочих.

Большой эффект дают станки с ЧПУ при выполнении особо сложных операций, поэтому с их использованием высвобождаются высококвалифицированные рабочие, а также резко сокращаются затраты на технологическую подготовку производства, эксплуатацию инструмента, содержание контролеров отдела технического контроля.

Главный эффект применения программного оборудования заключается в увеличении до 80-90% загруженности оборудования за счет резкого сокращается вспомогательного времени и времени на переналадку оборудования.

Список источников

- "Электроник" , Системы ЧПУ // Загл. с титул. экрана.– Режим доступа – http://elektronik-chel.ru/literature/sistemyi-chpu.html. – (25.09.2020).

- StudFiles // Загл. с титул. экрана.– Режим доступа – https://studfile.net/preview/6021773/page:6/ – (26.09.2020).

- Николай Панышев, Дмитрий Ялымов: Система числового программного управления технологическим оборудованием // Загл. с титул. экрана.– Режим доступа – https://www.fastwel.ru/solutions/sistema-chislovogo-programmnogo-upravleniya-tekhnologicheskim-oborudovaniem-nc-2000/ – (26.09.2020).

- Гжиров Р.И., Серебреницкий П.П. Программирование обработки на станках с ЧПУ. Справочник. – Л:., Машиностроение, 1990. –592с.

- Гузеев В.И., Батуев В.А., Сурков И.В. Режимы обработки для токарных и сверлильно-фрезерно-расточных станков с числовым программным управлением. Справочник.– Санкт-Петербург: Машиностроение, 2007. –368с.

- Баранчиков В.И. . Программное обеспечение режимов резания / В.И. Баранчиков // Вестник машиностроения.–1993. – №3. – С. 45–46.

- Беллман Р. Прикладные задачи . динамического программирования / Р. Беллман. – Рипол Классик, 2013. – 464 с. .

- Бесекерский В.А. . Теория систем автоматического управления / В.А. Бесекерский, Е.П. Попов. – СПб. : Профессия, 2003. –752 с. .

- Вермель В. Геометрические модели . для программирования обработки на станках с ЧПУ / В. Вермель, П. Николаев // САПР и графика. –2001. – №1. – С. 38–40..

- Климов А.В. . Создание математической модели технологического оборудования с ЧПУ в концепции «интеграционной индустрии» [Электронный ресурс] / А.В. Климов, Н.С. Васильев // Сборник тезисов докладов конгресса молодых ученых. Электронное издание. – СПб: Университет ИТМО, 2015. – Режим доступа : http://kmu.ifmo.ru/collections_ar.