Реферат за темою випускної роботи

При написанні даного реферату магістерська робота ще не завершена. Остаточне завершення: червень 2021 року. Повний текст роботи та матеріали по темі можуть бути отримані у автора або його керівника після зазначеної дати.

Зміст

- 1. Вступ

- 2.Мета і завдання дослідження, плановані результати

- 3. Огляд досліджень

- 3.1 Аналіз технологічних можливостей і особливостей застосування сучасних верстатів з ЧПУ

- 3.2 Наявні дані і практичний досвід на даний момент

- Висновки

- Список джерел

1.Вступ

Сучасні досягнення кібернетики, електроніки, обчислювальної техніки і приладобудування зумовили створення системи програмного управління верстатом, які в даний час широко використовуються в промисловості. Особливістю даних верстатів є те що переміщення виконавчих органів визначаються числом імпульсів, записаних в певній послідовності на носії інформації. Дана послідовність імпульсів формує керуючу програму верстата з ЧПУ. Це значно спрощує і здешевлює налаштування обладнання на випуск деталей. Тому метою даної роботи є дослідження технологічних можливостей і особливостей застосування сучасних верстатів з ЧПУ.

2.Мета і завдання дослідження, плановані результати

Метою даної роботи є: підвищення ефективності обробки деталей на верстатах ЧПУ, за рахунок застосування сучасного обладнання, ріжучого інструменту, оснастки, програмного забезпечення і прогресивних стратегій обробки. Для досягнення зазначеної мети в магістерській роботі були поставлені наступні завдання:

- Провести аналіз літературних джерел і каталогів на предмет виявлення найбільш продуктивного і стійкого ріжучого інструменту, а так само найболее технологічною оснащення.

- Розробити власні стратегії обробки і оцінити їх продуктивність з урахуванням можливого зниження обсягу відходу металу.

- Розробити методику вибору стратегій обробки і ріжучого інструменту.

- Виконати експериментальні дослідження по реалізації підвищення ефективності обробки на верстатах з ЧПУ

- Економія коштів при впровадженні даних методик.

3.Огляд досліджень

3.1 Аналіз технологічних можливостей і особливостей застосування сучасних верстатів з ЧПУ

Всі верстати з автоматизованим циклом, з вигляду управління поділяють на верстати і системами циклового управління і верстати з системами числового програмного керування. Перші – більш прості, так як в них програмується тільки цикл роботи верстата, а величини робочих переміщень задаються спрощено, наприклад, за допомогою упорів. У верстатах з ЧПУ управління здійснюється від програми, в якій в числовому вигляді занесена і геометрична, і технологічна інформація.

У системах ЧПУ програму задають у вигляді масиву інформації. Керуюча інформація для систем ЧПУ є дискретною і її обробка в процесі управління здійснюється цифровими методами. Управління технологічними циклами практично повсюдно здійснюється за допомогою програмованих логічних контролерів, що реалізуються на основі принципів цифрових електронних обчислювальних пристроїв

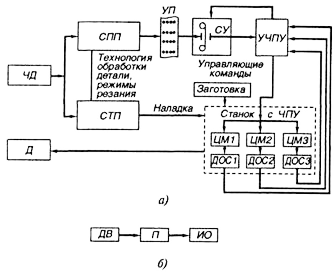

Структурна схема системи ЧПУ представлена на рис.1, а. Креслення деталі (ЧД), що підлягає обробці, одночасно надходить в систему підготовки програми (СПП) і систему технологічної підготовки (СТП), яка забезпечує систему підготовки програми даними про технологічний процес і режимах обробки. На підставі цих даних розробляється керуюча програма (УП). Після цього наладчики встановлюють на верстат пристосування і ріжучі інструменти. Установку заготовки і зняття готової деталі здійснює оператор або автоматичний завантажувач. Пристрій, що зчитує (СУ) зчитує інформацію з носія програми. Інформація надходить в пристрій ЧПУ, яке видає керуючі команди на цільові механізми (ЦМ) верстата, здійснюють основні і допоміжні руху циклу обробки.

Рисунок 3.1 – Структурна схема використання системи ЧПУ і цільового механізму

Верстат також містить кілька цільових механізмів (рис. 1, б), кожен з яких включає в себе: двигун (ДВ); передачу (П), служить для перетворення енергії і її передачі від двигуна і власне виконавчий орган (ІС) (стіл, санчата, супорт, шпиндель і т.д.), виконують координатні переміщення.

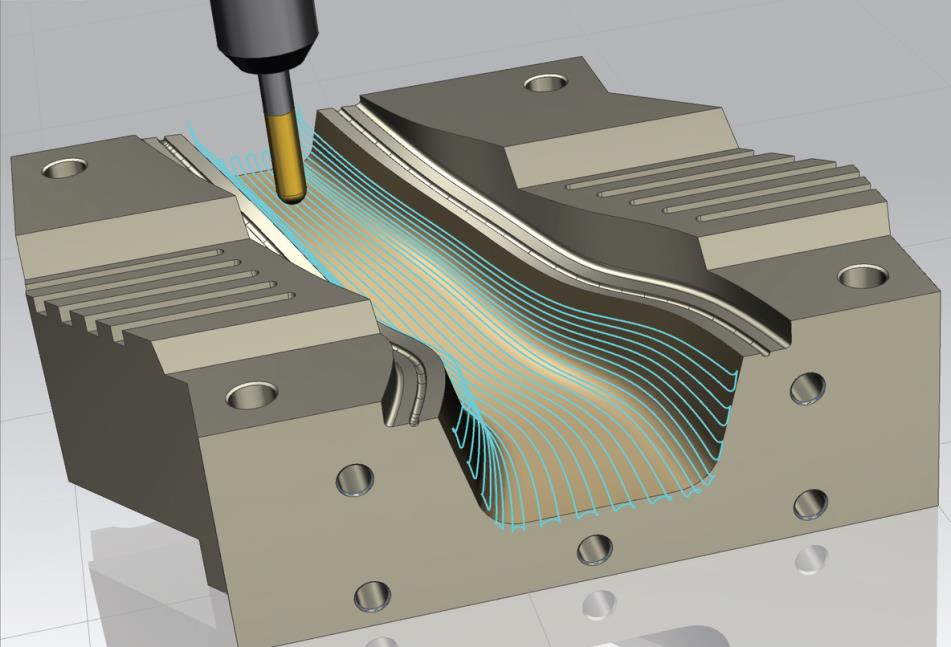

Рівень сучасної технології дозволяє створювати тривимірні комп'ютерні моделі деталей складної формотворним оснащенням штампів і прес-форм і виготовляти їх на верстатах з ЧПУ навіть в умовах одиничного виробництва. При цьому підготовка керуючої програми здійснюється автоматично на основі тривимірної моделі виробу. При цьому не потрібно створення дослідних зразків, що значно скорочує витрати на підготовку виробництва.

Рисунок 3.1 – Обработки детали штампа на станке с ЧПУ

Останнім часом розвиток систем ЧПУ зазнало деяких змін. Якщо раніше єдиною тенденцією розвитку таких верстатів була тенденція перетворення їх в обробні центри з інструментальними магазинами і ручним складанням керуючих програм, то з появою потужних комп'ютерів стало можливим створювати керуючі програми автоматично, скоротивши до мінімуму кількість ручної праці. Це дозволило розробляти керуючі програми для обробки складних тривимірних поверхонь без необхідності їх опису, використовуваних найчастіше в формотворчих деталях оснастки штампів і прес-форм. При цьому вимоги, що пред'являються до верстатів з числовим програмним управлінням, змінилися. Сталося це в основному завдяки збільшенню розміру і структурних змін керуючої програми, а також істотного збільшення частки основного часу обробки при відповідному зменшенні частки допоміжного часу.

Обробка при цьому ведеться переважно одним інструментом багато годин поспіль, а верстат втрачає вже стало звичним оснащення: магазини, столи-супутники і т.д. Кількість керованих координат при цьому зросла до п'яти. Але разом з цим значно зросли вимоги до системи ЧПУ.

3.2 Наявні дані і практичний досвід на даний момент

З огляду на наявний на даний момент практичний досвід, можна виділити наступні вимоги до сучасних систем ЧПУ:

- Можливість введення (прийому з зовнішнього носія або через мережу) керуючих програм необмеженого розміру, їх редагування і виконання як єдиного цілого.

- З метою зменшення основного часу обробки повинна бути забезпечена випереджальна (до виконання) розшифровка кадрів керуючої програми: –відпрацювання руху без зниження до нуля швидкості в кінці переміщення; –визначення граничних прискорень по керованим осях з урахуванням динамічних характеристик верстата; –можливість переходу з однієї траєкторії обробки на іншу на робочій подачі без гальмувань і розгонів по тривимірної петлі, розрахованої системою CAM; –можливість роботи на підвищених швидкостях робочих подач (до 60 м / хв).

- З метою зниження часу переналагодження повинен бути забезпечений доступ до файлів і ресурсів конструкторського і технологічного бюро через стандартну мережу, включаючи підтримку стандартних (в тому числі розподілених) баз даних: –вбудована функція тривимірної корекції траєкторії руху інструменту на величину його радіуса; –можливість інтеграції з CAM-сервером для виконання повноцінної корекції УП за результатами попередніх операцій; –прив'язка набору керуючих програм, підпрограм, коректорів, параметрів системи та службової інформації до конкретного виробу (проекту); –можливість автоматизованого контролю розмірів деталі і інструменту.

- З метою збільшення коефіцієнта завантаження устаткування в умовах одиничного і дрібносерійного виробництва - можливість роботи спільно з системою управління верхнього рівня на основі стандартних мережевих технологій, можливість інформаційної підтримки систем планування і диспетчеризації на рівні цеху або ділянки.

- З метою збільшення ремонтопридатності і зменшення часу пошуку несправностей – наочне уявлення сигналів електроавтоматики відповідно до електричної схеми верстата і наведеними в технічному описі алгоритмами роботи.

- З метою забезпечення гнучкості системи – можливість постійного доопрацювання системи ЧПУ відповідно до безперервно зростаючими вимогами сучасного виробництва, зокрема: швидкої адаптації до будь-якого технологічного устаткування (у тому числі не металорізального), інтеграції зі складними автономними системами (наприклад, з системами технічного зору) і ін.

Для ефективного використання верстатів з ЧПУ необхідно створити систему організованого забезпечення як комплекс взаємодіючих заходів, підпорядкованих основному завданню – виготовлення деталей високої якості в намічені терміни при мінімальних затратах праці і собівартості. Система організації робіт повинна включати техніко-економічне обґрунтування застосування верстатів з ЧПУ, номенклатуру деталей для обробки на верстатах, спеціальну структуру системи, належне обслуговування верстатів, автоматизовану розробку керуючих програм. Досвід вітчизняних і зарубіжних підприємств свідчить про доцільність встановлення верстатів з ЧПУ в одному виробничому приміщенні, створення спеціалізованих цехів і дільниць. Розташування верстатів в одному приміщенні створює умови для більш якісного їх обслуговування, багатоверстатногообслуговування, поліпшення планування і контролю за роботою обладнання і т.п.

Висновки

Таким чином застосування верстатів з ЧПУ в порівнянні зі звичайним обладнанням створює ряд техніко-економічних переваг. Продуктивність цих верстатів вище при меншій потребі в виробничих площах. Значно зростає продуктивність праці у робітників.

Великий ефект дають верстати з ЧПУ при виконанні особливо складних операцій, тому з їх використанням вивільняються висококваліфіковані робітники, а також різко скорочуються витрати на технологічну підготовку виробництва, експлуатацію інструменту, зміст контролерів відділу технічного контролю.

Головний ефект застосування програмного обладнання полягає в збільшенні до 80-90% завантаженості обладнання за рахунок різкого скорочується допоміжного часу і часу на переналагодження обладнання.

Список джерел

- "Электроник" , Системы ЧПУ // Загл. с титул. экрана.– Режим доступа – http://elektronik-chel.ru/literature/sistemyi-chpu.html. – (25.09.2020).

- StudFiles // Загл. с титул. экрана.– Режим доступа – https://studfile.net/preview/6021773/page:6/ – (26.09.2020).

- Николай Панышев, Дмитрий Ялымов: Система числового программного управления технологическим оборудованием // Загл. с титул. экрана.– Режим доступа – https://www.fastwel.ru/solutions/sistema-chislovogo-programmnogo-upravleniya-tekhnologicheskim-oborudovaniem-nc-2000/ – (26.09.2020).

- Гжиров Р.И., Серебреницкий П.П. Программирование обработки на станках с ЧПУ. Справочник. – Л:., Машиностроение, 1990. –592с.

- Гузеев В.И., Батуев В.А., Сурков И.В. Режимы обработки для токарных и сверлильно-фрезерно-расточных станков с числовым программным управлением. Справочник.– Санкт-Петербург: Машиностроение, 2007. –368с.

- Баранчиков В.И. . Программное обеспечение режимов резания / В.И. Баранчиков // Вестник машиностроения.–1993. – №3. – С. 45–46.

- Беллман Р. Прикладные задачи . динамического программирования / Р. Беллман. – Рипол Классик, 2013. – 464 с. .

- Бесекерский В.А. . Теория систем автоматического управления / В.А. Бесекерский, Е.П. Попов. – СПб. : Профессия, 2003. –752 с. .

- Вермель В. Геометрические модели . для программирования обработки на станках с ЧПУ / В. Вермель, П. Николаев // САПР и графика. –2001. – №1. – С. 38–40..

- Климов А.В. . Создание математической модели технологического оборудования с ЧПУ в концепции «интеграционной индустрии» [Электронный ресурс] / А.В. Климов, Н.С. Васильев // Сборник тезисов докладов конгресса молодых ученых. Электронное издание. – СПб: Университет ИТМО, 2015. – Режим доступа : http://kmu.ifmo.ru/collections_ar.