Реферат по теме выпускной работы

- Введение

- 1. Актуальность

- 2. Цель и задачи исследования

- 3. Исследование и разработка новой конструкции манипулятора для замены огнеупорных труб

- 3.1 Анализ существующих конструкций манипуляторов

- 3.2 Разработка рациональной конструктивной схемы пневматического манипулятора для удержания и поджатия огнеупорной трубы

- Выводы

- Список источников

Введение

В последние годы установлено, что качество поверхности заготовок и загрязненность их неметаллическими включениями, в решающей степени определяется способом защиты разливаемого металла от вторичного окисления.

Совершенство методов защиты направлено также на снижение потребности в специальном дорогостоящем защитном оборудовании, сокращение безвозвратных потерь металла, ликвидацию малоквалифицированного тяжелого труда по ремонту заготовок и снижение энергозатрат на их нагрев после отливки путем прокатки методом горячего всада.

Важное значение приобретает защита в процессе непрерывной разливки стали. Дело в том, что процесс разливки может длиться часами, а при переделе непрерывнолитые заготовки, как правило, подвергаются меньшему числу нагревов и меньшей деформации. Вместе с тем из-за специфических условий непрерывной разливки получение бездефектных заготовок с минимальной загрязненностью неметаллическими включениями представляет большую трудность, чем при отливке слитков в изложницы. Особенное внимание уделяется защите струи стали, истекаемой при разливке из разливочного либо промежуточного ковша, от контакта с окружающей воздушной средой, который приводит к вторичному окислению металла. В связи с этим постоянно ведутся разработки новых и совершенствования существующих методов предотвращающих контакт струи жидкого металла с кислородом окружающей среды[1-3].

1. Актуальность темы

В настоящее время в металлургии более 85 % всей выплавляемой стали разливается на машинах непрерывного литья заготовок (МНЛЗ). Сталеразливочный ковш, в который выпускают металл из сталеплавильного агрегата после окончания плавки служит для разлива стали в МНЛЗ. Особенное внимание уделяется защите струи стали, истекающей при разливке из разливочного либо промежуточного ковша, от контакта с окружающей воздушной средой, который приводит к вторичному окислению металла. В связи с этим, постоянно ведутся разработки новых и совершенствования существующих методов предотвращающих контакт струи жидкого металла с кислородом окружающей среды. При внепечной обработке возможно бурление и вспенивание металла, поэтому над уровнем металла в ковше имеется свободный объем. Для защиты струи при разливки в МНЛЗ используют огнеупорную трубу.

Установка, удержание и смена огнеупорных труб производится с помощью специального манипулятора. В процессе длительной эксплуатации данной защитной системы выяснилось, что защитное воздействие на струю металла, истекающего из разливочного ковша, может оказаться малоэффективными из-за имеющейся конструктивной недоработки используемого манипулятора. Довольно часто в процессе эксплуатации сталеразливочного ковша его металлическая донная часть под длительным воздействием высоких механических и тепловых нагрузок подвергается короблению, в результате которого нарушается перпендикулярность относительно вертикали базовой поверхности фланца, вваренного в днище для крепления затвора, вследствие чего продольная ось разливочного устройства, а значит, и струя стали, истекающая из ковша со скоростью 10–14 м/с, также будет отклонятся от вертикали. В связи с этим повышается расход дорогостоящих огнеупорных труб, а также наблюдается рост интенсивности вторичного окисления стали, вследствие подсоса воздуха через образовавшийся зазор между стаканом- коллектором ковшового затвора и защитной трубой.

2. Цель и задачи исследования, планируемые результаты

Основной целью данной работы, является исследование и усовершенствование конструкции манипулятора для смены и удержания защитных труб, которая позволяет исключить неравномерное размывание защитной трубы для экранирования струи стали от окружающей атмосферы на участке разливочной ковш - промежуточный ковш МНЛЗ.

Для достижения поставленной цели необходимо решить следующие задачи:

1. Выполнить анализ существующих конструкций манипуляторов для механизированной замены защитных огнеупорных труб и выявить их недостатки.

2. Предложить новое техническое решение, позволяющее устранить выявленные недостатки. .

3. Исследование и разработка новой конструкции манипулятора для замены огнеупорных труб

На данный момент существует несколько различных конструкций манипуляторов для замены защитных труб на участке разливочный ковш - промковш при непрерывной разливке.

3.1 Анализ существующих конструкций манипуляторов, используемых для замены защитных огнеупорных труб при непрерывной разливке

За последнее десятилетие были запатентованы несколько конструктивных схем манипуляционных систем для смены и удержания защитных труб, однако в производстве наибольшее распространение получила одна из них,

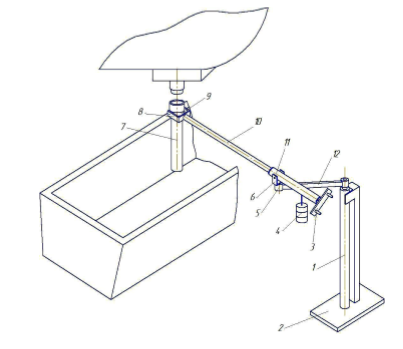

показанная на рис. 1.

Данная конструкция эксплуатируется, в том числе на ЗАО Донецксталь

– металлургический завод.

Рисунок 1 – Конструктивная схема манипулятора для замены защитных труб, применяемая на большинстве металлургических предприятий при непрерывной разливке стали

В ее состав входит колонна 2, закрепленная на основании 1 и несущая поворотный кронштейн 12, на конце которого установлена подшипниковая опора 5 с вертикальной вилкой 6, удерживающей на цапфах мундштук 11. В мундштуке на двух подшипниковых опорах установлена штанга 10, снабженная вилкой 8, несущей на цапфах опорное кольцо 9 для удержания защитной огнеупорной трубы 7, имеющей возможность относительного поворота в вертикальной плоскости, проходящей через продольную ось штанги 10. На задней части мундштука 11 размещены противовес 4 и рукоятка 3 для поворота вручную штанги 10 в горизонтальной и вертикальных плоскостях при выполнении требуемых перемещений и ориентации в пространстве объекта манипулирования – защитной трубы. На многих зарубежных металлургических предприятиях, используется конструкция манипулятора, показанная на рисунке 2. Данный манипулятор оснащен ручным приводом подвода и установки защитной трубы, также на нем установлена акустико-эмиссионная система контроля истечения жидкого металла [4].

На многих зарубежных металлургических предприятиях используется конструкция манипулятора, показанная на рисунке 2. Данный манипулятор оснащен ручным приводом подвода и установки защитной трубы, также на нем установлена акустико-эмиссионная система контроля истечения жидкого металла [5-7].

Рисунок 2 – Конструкция манипулятора используемая на многих зарубежных предприятиях

Поворот штанги для замены отработанной защитной трубы и подвода к ковшовому затвору новой осуществляется с помощью ручной лебедки.

Схожая конструкция эксплуатируется на заводе ЗАО Донецксталь

– металлургический завод» (рис.3).

Поворот штанги осуществляется с помощью боковых ручек, фиксация защитной трубы в рабочем положении производится с помощью противовеса.

Рисунок 3 – Конструкция манипулятора, используемая на заводе Донецксталь

Также, существует конструкция данного устройства, предлагаемая группой компаний NUMTEC – INTERSTAHL (рис.4), которая полностью автоматизирована, оснащена гидравлическим приводом и электронной системой контроля и управления.

С помощью гидравлического привода реализовано необходимое количество степеней свободы, что дает возможность максимально ускорить процесс смены защитных труб и исключить возможность образования зазора между стаканом коллектором и защитной трубой [8].

Недостатком данной конструкции можно считать наличие сложного и дорогостоящего привода, выход из работоспособного состояния отдельного узла которого, может повлечь долгосрочный простой машины.

Рисунок 4 – Конструкция манипулятора, предложенная группой компаний NUMTEC-INTERSTAHL

Практика применения подобных защитных систем в сталеплавильных цехах зарубежных и отечественных металлургических предприятий показала, что эффективность их использования в значительной мере зависит от плотности стыка между стаканом-коллектором разливочного ковша и огнеупорной трубой, а также от обеспечиваемого совпадения продольных осей их каналов. Для улучшения герметизации стыка применяют вставки, выполненные из пластоэластичного материала, состоящего из огнеупорного наполнителя, легкоплавкого неорганического связующего, каучука и технологических добавок [9].

По результатам анализа существующих конструкций, можно сделать вывод, что ни одна из них не может обеспечить в полной мере защиту разливаемого металла от вторичного окисления и исключить размывание защитных труб, вследствие отсутствия необходимого количества степеней свободы узла удерживающего защитную трубу. Это обусловлено невозможностью обеспечения правильной состыковки стакана коллектора и защитной трубы в случае, когда продольная ось разливочного устройства, а значит и струя стали, истекающая из ковша отклоняются от вертикали в произвольном направлении.

Также, в большинстве рассмотренных выше конструкций, поворот удерживающей штанги относительно ее продольной оси осуществляется вручную, путем воздействия на непосредственно связанный с нею рычаг или вращающую лебедку, установленную на быстроходном валу редуктора, передающего крутящий момент штанге. В первом случае выполнение поворота штанги связано со значительными физическими нагрузками, а во втором с замедлением манипуляционной операции. В связи с чем, целесообразна разработка конструкции манипулятора, в которой вращение штанги относительно ее продольно оси будет производиться с помощью электромеханического привода.

3.2 Разработка рациональной конструктивной схемы пневматического манипулятора для удержания и поджатия огнеупорной трубы

Немаловажным фактором, способствующим сокращению времени нормального функционирования защитной огнеупорной трубы, следует признать необходимость ее периодического отсоединения от стакана-коллектора ковшового затвора и отведения в сторону для удаления с помощью кислорода отложений на стенках сталевыпускного канала (фото на рис. 5 б). Во время проведения такой операции происходит повреждение контактных поверхностей и попадание на них брызг металла, что нарушает герметичность их стыка при последующем сочленении и способствует проникновению в полость трубы значительного количества воздуха, т.е. интенсификации процесса вторичного окисления разливаемой стали. Решение отмеченных проблем потребовало комплексного подхода, предусматривающего проведение работ по конструктивному совершенствованию существующих манипуляционных систем с целью обеспечения возможности самоустановки защитной трубы относительно стакана-коллектора ковшового затвора при переводе ее в рабочую позицию, а также снижения интенсивности затягивания сталевыпускного канала ковша. Поиск эффективного способа активного влияния на развитие процесса зарастания канала ковшового затвора позволил с учетом известных решений сделать предположение о возможности применения с этой целью вибрационного воздействия на огнеупоры, что нашло подтверждение в результате ранее проведенных модельных исследований [10]. В качестве наглядного примера на рисунке 5 показаны картины слоев отложений на стенках канала физической модели ковшового затвора, которые качественно и количественно подтверждают установленный факт снижения скорости уменьшения его проходного сечения при возбуждении в разливочном устройстве вертикально направленных колебаний с помощью установленного на него вибратора.

Рисунок 5 – Форма и толщина слоев отложений на стенках канала модели шиберного затвора при отсутствии внешнего воздействия на нее (а) и в случае наложения вибрации (б)

Конструктивная проработка принятого технического решения показала, что эффективность его промышленной реализации в значительной степени будет зависеть от того, насколько вибратор, используемый для возбуждения колебательного процесса, отвечает таким требованиям как компактность, простота и безотказность подвода энергоносителя, возможность гибкого регулирования параметров колебаний. Результаты проведенных в идентичных условиях сопоставительных испытаний трех типов вибраторов (электромеханического, электромагнитного и пневматического) свидетельствуют о том, что в качестве возбудителя направленных колебаний целесообразно использовать пневматическое устройство [11].

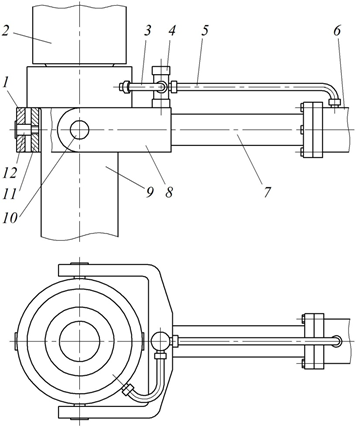

На основании полученной информации авторами предложен модернизированный вариант конструктивного исполнения опорного узла манипулятора, схема которого показана на рисунке 6.

Рисунок 6 – Конструктивная схема усовершенствованного опорного узла манипулятора для замены защитных огнеупорных труб

В соответствии с приведенной схемой, узел включает хвостовик 7, закрепленный на конце полой штанги 6 и жестко связанный с вилкой 8, удерживающей на цапфах 10 наружное несущее кольцо 1, имеющее возможность относительного поворота на заданный угол. Внутри этого кольца на цапфах 12 закреплено с возможностью относительного поворота опорное кольцо 11. Причем оси поворота указанных колец лежат в одной плоскости и пересекаются под углом 90 о.

Вторым отличительным признаком опорного узла является то, что он снабжен пневматическим вибратором 4 направленного действия, жестко закрепленным посредством резьбового соединения на вилке 8. С учетом того, что в настоящее время получила распространение подача инертного газа между стыкующимися поверхностями стакана-коллектора затвора и защитной трубы, было принято техническое решение, предполагающее одновременное использование этого газа в качестве энергоносителя для пневматического вибратора. Подаваемый по трубопроводу 5 под избыточным давлением аргон, проходя через рабочую камеру пневмовибратора 4, возбуждает в ней колебательный процесс и затем по гибкому рукаву 3 поступает в разделительную канавку, выполненную на внутренней поверхности защитной огнеупорной трубы 9 в зоне ее стыка со стаканом-коллектором 2 ковшового затвора, и препятствует проходу воздуха.

Выводы

Результаты проведенных экспериментальных исследований позволяют сделать вывод о том, что промышленное использование усовершенствованного манипулятора позволит повысить показатели технико-экономической эффективности применения огнеупорных труб в условиях реализации защиты стали от вторичного окисления при ее технологическом переливе из разливочного ковша в промежуточный ковш машины непрерывного литья заготовок. Положительный эффект будет получен за счет сокращения числа случаев преждевременного выхода из строя защитного огнеупорного изделия из-за интенсивного локального износа его стенки, вызванного динамическим воздействием на нее струи жидкой стали. Кроме того, следует ожидать снижения вероятности затягивания сталевыпускного канала разливочного ковша и требуемого при этом его промывания кислородом.

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: декабрь 2020 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

- Jungreithmeier A., Pessenberger E., Burgstaller K/ Production of UL CIF Steel Gradies at Voest-Alpine Stahl GmbH // Iron and Steel Technology. – 2004. – Vol. 1. №4. – P. 41-48.

- Еронько С.П., Быковских С.В. Разливка стали: Оборудование. Технология. – К.: Техніка, 2003. – 216 с.

- Металлургические мини-заводы / А.Н. Смирнов, В.М. Сафонов, Л.В. Дорохова и др. – Донецк: НОРД-ПРЕСС, 2005. – 469 с.

- Еронько С.П., Сотников А.Л., Ткачев М.Ю. Совершенствование системы быстрой смены погружных стаканов для серийной разливки стали на слябовых МНЛЗ // Металлургические процессы и оборудование. – 2012. – №3. – С. 26-38.

- New generation ladle slide gate system for performance improvement / J. Chaudhuri, G. Choudhury, S. Kumar, V. Rajgopalan // MPT International. – 2007. – Vol.30, №6. – pp. 38- 42.

- Mutsaarts P. Submerged entry nozzle exchange system for tundishes / Millennium Steel. – 2006. –pp. 143-146.

- Achieving higher perfomance & longer service life of Slide Plate / J. Chaudhuri, G. Choudhury, S. Kumar et. al. // Iron & Steel Review. – 2007. – June. – pp. 86-91.

- Еронько С.П., Сотников А.Л., Ткачев М.Ю. Совершенствование системы быстрой смены погружных стаканов для серийной разливки стали на слябовых МНЛЗ // Металлургические процессы и оборудование. – 2012. – №3. – С. 26-38.

- Кащеев И. Д., Ладыгичев М. Г., Гусовский В. Л. Огнеупоры: материалы, изделия, свойства и применение. // Москва: Теплоэнергетик, 2003. — 336 с.

- Еронько С.П., Ткачев М.Ю., Понамарёва Е.А. Модельные исследования влияния вибрационного воздействия на процесс зарастания канала ковшового затвора // Черная металлургия. Бюллетень научно-технической и экономической информации, 2018. № 11. – С. 51 – 58.

- Еронько С.П., Ошовская Е.В., Ткачев М.Ю., Понамарёва Е.А. Модельные исследования параметров работы вибрационных устройств для систем ковшовых затворов. // Сборник научных трудов ГОУ ВПО ЛНР «ДонГТУ», № 11 (54). – Алчевск, 2018. – С. 119 - 128.