Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета і задачі дослідження та заплановані результати

- 3. Дослідження і розробка нової конструкції маніпулятора для заміни вогнетривких труб

- 3.1 Аналіз існуючих конструкцій маніпуляторівл

- 3.2 Розробка раціональної конструктивної схеми пневматичного маніпулятора для утримання і підтискання вогнетривкої труби >

- Висновки

- Перелік посилань

Вступ

В останні роки встановлено, що якість поверхні заготовок і забрудненість їх неметалевими включеннями, у вирішальній мірі визначається способом захисту розливається металу від сталеразливочного ковша до кристалізатора.

Досконалість методів захисту направлено також на зниження потреби в спеціальному дорогому захисному обладнанні, скорочення безповоротних втрат металу, ліквідацію малокваліфікованої важкої праці з ремонту заготовок і зниження енерговитрат на їх нагрів після виливки шляхом прокатки методом гарячого всада.

Важливе значення набуває захист в процесі безперервного розливання сталі. Справа в тому, що процес розливання може тривати годинами, а при переділі безперервнолиті заготовки, як правило, піддаються меншому числу нагрівів і меншій деформації. Разом з тим через специфічні умови безперервного розливання отримання бездефектних заготовок з мінімальною забрудненістю неметалевими включеннями представляє великі труднощі, ніж при виливку злитків в виливниці. Особлива увага приділяється захисту струменя сталі, що закінчується при розливанні з розливного або проміжного ковша, від контакту з навколишнім повітряним середовищем, який призводить до вторинного окислення металу. У зв'язку з цим, постійно ведуться розробки нових і вдосконалення існуючих методів запобігають контакт струменя рідкого металу з киснем навколишнього середовища[1-3].

1. Актуальність теми

В даний час в металургії більше 85% всієї виплавлюваної сталі розливається на машинах безперервного лиття заготовок (МБЛЗ). Сталерозливний ківш, в який випускають метал з сталеплавильного агрегату після закінчення плавки служить для розливу сталі в МБЛЗ. Особлива увага приділяється захисту струменя сталі, що закінчується при розливанні з розливного або проміжного ковша, від контакту з навколишнім повітряним середовищем, який призводить до вторинного окислення металу. У зв'язку з цим, постійно ведуться розробки нових і вдосконалення існуючих методів запобігають контакт струменя рідкого металу з киснем навколишнього середовища. При позапічній обробці можливе бурління і спінювання металу в процесі обробки, тому над рівнем металу в ковші є вільний обсяг. Для розливання сталі з ковша в МБЛЗ служить вогнетривка труба.

Установка, утримання і зміна вогнетривких труб проводиться за допомогою спеціального маніпулятора. В процесі тривалої експлуатації даної захисної системи з'ясувалося, що захисний вплив на струмінь металу, що закінчується з розливного ковша, може виявитися малоефективними через наявну конструктивної недоробки використовуваного маніпулятора. Досить часто в процесі експлуатації сталеразливочного ковша його металева Донна частина під тривалим впливом високих механічних і теплових навантажень піддається викривлення, в результаті якого порушується перпендикулярність щодо вертикалі базової поверхні фланця, ввареного в днище для кріплення затвора, внаслідок чого поздовжня вісь розливного пристрою, а значить, і струмінь стали, витікаюча з ковша зі швидкістю 10-14 м/с, також буде відхиляться від вертикалі. У зв'язку з цим підвищується витрата дорогих вогнетривких труб, а також спостерігається зростання інтенсивності вторинного окислення сталі, внаслідок підсосу повітря через утворився зазор між склянкою-колектором ковшового затвора і захисною трубою.

2. Мета і задачі дослідження та заплановані результати

Основною метою даної роботи, є дослідження і удосконалення конструкції маніпулятора для зміни і утримання захисних труб, яка дозволяє виключити нерівномірне розмивання захисної труби для екранування струменя сталі від навколишньої атмосфери на ділянці розливний ківш - проміжний ківш МБЛЗ.

для досягнення поставленої мети необхідно вирішити наступні завдання:

1. Виконати аналіз існуючих конструкцій маніпуляторів для механізованої заміни захисних вогнетривких труб і виявити їх недоліки.

2. Запропонувати нове технічне рішення, що дозволяє усунути виявлені недоліки. .

3. Дослідження та розробка нової конструкції маніпулятора для заміни вогнетривких труб

На даний момент існує кілька різних конструкцій маніпуляторів для заміни захисних труб на ділянці розливний ківш – промковш при безперервному розливанні.

3.1 Аналіз існуючих конструкцій маніпуляторів, що використовуються для заміни захисних вогнетривких труб при безперервному розливанні

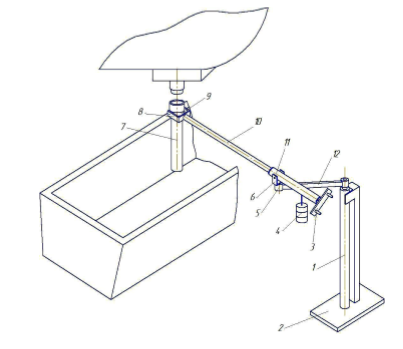

За останнє десятиліття були запатентовані кілька конструктивних схем маніпуляційних систем для зміни і утримання захисних труб, проте у виробництві найбільшого поширення набула одна з них, показана на рис. 1. Дана конструкція експлуатується, в тому числі на ЗАТ "Донецьксталь" – металургійний завод".

Малюнок 1-Конструктивна схема маніпулятора для заміни захисних труб, що застосовується на більшості металургійних підприємств при безперервному розливанні сталі

До її складу входить колона 2, закріплена на підставі 1 і несуча поворотний кронштейн 12, на кінці якого встановлена підшипникова опора 5 з вертикальною вилкою 6, що утримує на цапфах мундштук 11. У мундштуці на двох підшипникових опорах встановлена штанга 10, забезпечена виделкою 8, що несе на цапфах опорне кільце 9 для утримання захисної вогнетривкої труби 7, має можливість відносного повороту у вертикальній площині, що проходить через поздовжню вісь штанги 10. На задній частині мундштука 11 розміщені противагу 4 і рукоятка 3 для повороту вручну штанги 10 в горизонтальній і вертикальних площинах при виконанні необхідних переміщень і орієнтації в просторі об'єкта маніпулювання – захисної труби. На багатьох зарубіжних металургійних підприємствах, використовується конструкція маніпулятора, показана на малюнку 2. Даний маніпулятор оснащений ручним приводом підведення і установки захисної труби, також на ньому встановлена акустико-емісійна система контролю витікання рідкого металу[4].

На багатьох зарубіжних металургійних підприємствах, використовується конструкція маніпулятора, показана на малюнку 2. Даний маніпулятор оснащений ручним приводом підведення і установки захисної труби, також на ньому встановлена акустико-емісійна система контролю витікання рідкого металу[5-7].

Малюнок 2-Конструкція маніпулятора, використовувана на багатьох зарубіжних підприємствах

Поворот штанги, для заміни відпрацьованої захисної труби і підведення до ковшового затвору нової, здійснюється за допомогою ручної лебідки.

Схожа конструкція експлуатується на заводі ЗАО "Донецьксталь – - металургійний завод" (рис.3). Поворот штанги здійснюється за допомогою бічних ручок, фіксація захисної труби в робочому положенні проводиться за допомогою противаги.

Малюнок 3-Конструкція маніпулятора, що використовується на заводі " Донецьксталь»

Також, існує конструкція даного пристрою, пропонована групою компаній NUMTEC-INTERSTAHL (рис.4), яка повністю автоматизована, оснащена гідравлічним приводом і електронною системою контролю і управління.

За допомогою гідравлічного приводу реалізовано необхідну кількість ступенів свободи, що дає можливість максимально прискорити процес зміни захисних труб, і виключити можливість утворення зазору між склянкою колектором і захисною трубою[8].

Недоліком даної конструкції можна вважати наявність складного і дорогого приводу, вихід з працездатного стану окремого вузла якого, може спричинити довгостроковий простої машини.

Малюнок 4-Конструкція маніпулятора, запропонована групою компаній NUMTEC-INTERSTAHL

Практика застосування подібних захисних систем в сталеплавильних цехах зарубіжних і вітчизняних металургійних підприємств показала, що ефективність їх використання значною мірою залежить від щільності стику між склянкою-колектором розливного ковша і вогнетривкою трубою, а також від забезпечуваного збігу поздовжніх осей їх каналів. Для поліпшення герметизації стику застосовують вставки, виконані з пластоеластичного матеріалу, складається з вогнетривкого наповнювача, легкоплавкого неорганічного сполучного, каучуку і технологічних добавок[9].

За результатами аналізу існуючих конструкцій, можна зробити висновок, що не одна з них не може забезпечити в повній мірі захист розливається металу від вторинного окислення і виключити розмивання захисних труб , внаслідок відсутності необхідної кількості ступенів свободи вузла утримує захисну трубу. Це обумовлено 24 неможливістю забезпечення правильної стикування склянки колектора і захисної труби, в разі, коли поздовжня вісь розливного пристрою, а значить, і струмінь стали, що закінчується з ковша відхиляються від вертикалі в довільному напрямку.

Також, в більшості розглянутих вище конструкцій, поворот утримує штанги щодо її поздовжньої осі здійснюється вручну , впливаючи на безпосередньо пов'язаний з нею важіль або обертаючи лебідку, встановлену на швидкохідному валу редуктора, що передає крутний момент штанзі. У першому випадку виконання повороту штанги пов'язано зі значними фізичними навантаженнями, а в другому з уповільненням маніпуляційної операції. У зв'язку з чим, доцільна Розробка конструкції маніпулятора , в якій обертання штанги щодо її поздовжньо осі буде проводитися за допомогою електромеханічного приводу.

3.2 Розробка раціональної конструктивної схеми пневматичного маніпулятора для утримання і підтискання вогнетривкої труби

важливим фактором, що сприяє скороченню часу нормального функціонування захисної вогнетривкої труби , слід визнати необхідність її періодичного від'єднання від склянки-колектора ковшового затвора і відведення в сторону для видалення за допомогою кисню відкладень на стінках сталевипускного каналу (фото на рис. 5 б). Під час проведення такої операції відбувається пошкодження контактних поверхонь і потрапляння на них бризок металу , що порушує герметичність їх стику при подальшому зчленуванні і сприяє проникненню в порожнину труби значної кількості повітря, тобто інтенсифікації процесу вторинного окислення розливається стали. Вирішення зазначених проблем зажадало комплексного підходу, що передбачає проведення робіт з конструктивного вдосконалення існуючих маніпуляційних систем з метою забезпечення можливості самоустановки захисної труби щодо склянки-колектора ковшового затвора при перекладі її в робочу позицію, а також зниження інтенсивності затягування сталевипускного каналу ковша. Пошук ефективного способу активного впливу на розвиток процесу заростання каналу ковшового затвора дозволив з урахуванням відомих рішень зробити припущення про можливість застосування з цією метою вібраційного впливу на вогнетриви, що знайшло підтвердження в результаті раніше проведених модельних досліджень [10]. В якості наочного прикладу на малюнку 3 Показані картини шарів відкладень на стінках каналу фізичної моделі ковшового затвора, які якісно і кількісно підтверджують встановлений факт зниження швидкості зменшення його прохідного перетину при порушенні в розливному пристрої вертикально спрямованих коливань за допомогою встановленого на нього вібратора. Конструктивна опрацювання прийнятого

Малюнок 5-Форма і товщина шарів відкладень на стінках каналу моделі шиберного затвора при відсутності зовнішнього впливу на неї (а) і в разі накладення вібрації (б)

Конструктивна опрацювання прийнятого технічного рішення показала, що ефективність його промислової реалізації значною мірою залежатиме від того , наскільки вібратор, який використовується для збудження коливального процесу, відповідає таким вимогам як компактність, простота і безвідмовність підведення енергоносія , можливість гнучкого регулювання параметрів коливань. Результати проведених в ідентичних умовах порівняльних випробувань трьох типів вібраторів (електромеханічного, електромагнітного і пневматичного) свідчать про те , що в якості збудника спрямованих коливань доцільно використовувати пневматичний пристрій [11].

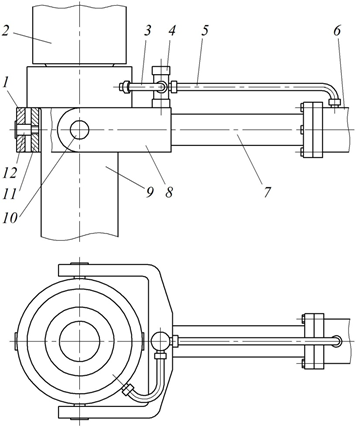

На підставі отриманої інформації авторами запропоновано модернізований варіант конструктивного виконання опорного вузла маніпулятора, схема якого показана на малюнку 6. Відповідно до

Малюнок 6-Конструктивна схема вдосконаленого опорного вузла маніпулятора для заміни захисних вогнетривких труб

наведеною схемою, вузол включає хвостовик 7, закріплений на кінці порожнистої штанги 6 і жорстко пов'язаний з виделкою 8, що утримує на цапфах 10 зовнішнє несуче кільце 1 , що має можливість відносного повороту на заданий кут. Усередині цього кільця на цапфах 12 закріплено з можливістю відносного повороту опорне кільце 11. Причому осі повороту зазначених кілець лежать в одній площині і перетинаються під кутом 90 о.

Другою відмітною ознакою опорного вузла є те, що він забезпечений пневматичним вібратором 4 спрямованої дії, жорстко закріпленим за допомогою різьбового з'єднання на вилці 8. З урахуванням того, що в даний час набула поширення подача інертного газу між стикуються поверхнями склянки-колектора затвора і захисної труби, було прийнято технічне рішення , що передбачає одночасне використання цього газу в якості енергоносія для пневматичного вібратора. Подається по трубопроводу 5 під надлишковим тиском аргон, проходячи через робочу камеру пневмовібратора 4 , збуджує в ній коливальний процес і потім по гнучкому рукаву 3 надходить в розділову канавку, виконану на внутрішній поверхні захисної вогнетривкої труби 9 в зоні її стику зі склянкою-колектором 2 ковшового затвора , і перешкоджає проходу повітря.

Висновки

Результати проведених експериментальних досліджень дозволяють зробити висновок про те, що , що промислове використання вдосконаленого маніпулятора дозволить підвищити показники техніко-економічної ефективності застосування вогнетривких труб в умовах реалізації захисту сталі від вторинного окислення при її технологічному переливі з розливного ковша в проміжний ківш машини безперервного лиття заготовок. Позитивний ефект буде отриманий за рахунок скорочення числа випадків передчасного виходу з ладу захисного вогнетривкого вироби через інтенсивне локального зносу його стінки, викликаного динамічним впливом на неї струменя рідкої сталі. Крім того, слід очікувати зниження ймовірності затягування сталевипускного каналу розливного ковша і необхідного при цьому його промивання киснем.

При написанні даного реферату магістерська робота ще не завершена. Остаточне завершення: грудень 2020 року. Повний текст роботи та матеріали по темі можуть бути отримані у автора або його керівника після вказаної дати.

Перелік посилань

- Jungreithmeier A., Pessenberger E., Burgstaller K/ Production of UL CIF Steel Gradies at Voest-Alpine Stahl GmbH // Iron and Steel Technology. – 2004. – Vol. 1. №4. – P. 41-48.

- Еронько С.П., Быковских С.В. Разливка стали: Оборудование. Технология. – К.: Техніка, 2003. – 216 с.

- Металлургические мини-заводы / А.Н. Смирнов, В.М. Сафонов, Л.В. Дорохова и др. – Донецк: НОРД-ПРЕСС, 2005. – 469 с.

- Еронько С.П., Сотников А.Л., Ткачев М.Ю. Совершенствование системы быстрой смены погружных стаканов для серийной разливки стали на слябовых МНЛЗ // Металлургические процессы и оборудование. – 2012. – №3. – С. 26-38.

- New generation ladle slide gate system for performance improvement / J. Chaudhuri, G. Choudhury, S. Kumar, V. Rajgopalan // MPT International. – 2007. – Vol.30, №6. – pp. 38- 42.

- Mutsaarts P. Submerged entry nozzle exchange system for tundishes / Millennium Steel. – 2006. –pp. 143-146.

- Achieving higher perfomance & longer service life of Slide Plate / J. Chaudhuri, G. Choudhury, S. Kumar et. al. // Iron & Steel Review. – 2007. – June. – pp. 86-91.

- Еронько С.П., Сотников А.Л., Ткачев М.Ю. Совершенствование системы быстрой смены погружных стаканов для серийной разливки стали на слябовых МНЛЗ // Металлургические процессы и оборудование. – 2012. – №3. – С. 26-38.

- Кащеев И. Д., Ладыгичев М. Г., Гусовский В. Л. Огнеупоры: материалы, изделия, свойства и применение. // Москва: Теплоэнергетик, 2003. — 336 с.

- Еронько С.П., Ткачев М.Ю., Понамарёва Е.А. Модельные исследования влияния вибрационного воздействия на процесс зарастания канала ковшового затвора // Черная металлургия. Бюллетень научно-технической и экономической информации, 2018. № 11. – С. 51 – 58.

- Еронько С.П., Ошовская Е.В., Ткачев М.Ю., Понамарёва Е.А. Модельные исследования параметров работы вибрационных устройств для систем ковшовых затворов. // Сборник научных трудов ГОУ ВПО ЛНР «ДонГТУ», № 11 (54). – Алчевск, 2018. – С. 119 - 128.