Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Класифікація термічних печей

- 2.Термічна ковпакова піч

- 2.1 Конструкція Колпакової печі

- 2.2 Технологічний процес Колпакової печі

- Список використаних джерел

Вступ

Термічна обробка металів проводиться для поліпшення їх структури і додання властивостей, необхідних для даних конкретних умов: міцності, твердості, зносостійкості, в'язкості і т. п. Термічна обробка включає в себе ряд операцій: нагрівання до певної температури, витримку при ній певний час і охолодження із заданою швидкістю. Найбільш поширеними операціями термічної обробки є: отжиг, нормалізація, гарт, відпустка і цементація.

Відпал - нагрівання до певної температури, витримку при ній і повільне охолодження в печі - виробляють для отримання сталі з рівномірною структурою, вільної від внутрішніх напружень. При відпалі сталь нагрівають до температури 750-1150°С в залежності від її складу. нормалізацію застосовують для усунення внутрішніх напружень в стали. Вона відрізняється від відпалу тим, що після витримки метал відразу видається з печі і охолоджується на повітрі. Закалку - нагрів, витримку і швидке охолодження (у воді, маслі та ін.) - виробляються для додання стали твердості. при загартуванню звичайну сталь нагрівають до температури 850-900°С, а спеціальні леговані сталі - до 1250°С.

Відпустка застосовують для усунення або зменшення напружень, отриманих в результаті гарту. При відпустці метал проходить ті ж операції, що і при відпалі або нормалізації, але при цьому нагрівається до більш низьких температур - від 150 до 600°С.

1.Класифікація термічних печей

Термічна піч - піч для термічної обробки металевих виробів.

Термічні печі класифікуються:

-за технологічними ознаками і призначенням (гартівні, отжігательние, цементаційні і ін.);

- за способом нагріву (електричні, полум'яні, непрямого нагріву), по середовищі робочого простору (повітря, газова контрольована среда, рідке середовище);

- по конструкції (камерні, ковпакові, ванні і т.д.);

- по режиму роботи (періодичного і безперервного дії).

В процесі термічної обробки підвищується якість виробів або повідомляються додаткові властивості, що забезпечує скорочення витрати металу в процесі експлуатації. Термічній обробці піддаються всі види гарячекатаного і холоднокатаного прокату: лист, куточок, дріт, рейок, труба, швелер, стрічка та ін.

Види термічної обробки:

• сортовий прокат - повний і ізотермічний отжиг, нормалізація, гарт (патентування);

• гарячекатаний лист;

• нормалізація або гартування з наступним відпуском;

• отжиг або високий відпустку;

• рейки - нормалізація, ізотермічна витримка, відпустку;

• холоднокатаний лист і стрічка - відпал рекристалізації.

Всі види термообробки можна розділити на дві великі групи:

1) простий нагрів до певної температури з подальшою видачею на повітря (нормалізація) або в рідкі середовища (гарт).

2) нагрівання до певної температури з наступною тривалою ізотермічної витримкою і, на завершення, регламентованим охолодженням або охолодженням разом з піччю (отжиг).

Для нагрівання під нормалізацію і загартування застосовують нагрівальні прохідні печі всіх типів. Крім цих печей застосовують спеціалізовані прохідні і камерні печі, призначені для термічної обробки конкретних видів продукції.

Для нагріву під отжиг застосовують камерні печі та для окремих видів продукції - протяжні печі безперервної дії (отжиг стрічки, смуги, дроту).

Спеціалізована на термічній обробці піч повинна забезпечувати заданий технологією температурно-часовий режим обробки виробу і високу рівномірність нагріву вироби. Звичайні нагрівальні печі не завжди в змозі забезпечити необхідну в термообробці рівномірність і точність нагріву. Так, при нагріванні злитків під обробку тиском питома перепад температури в кінці нагрівання повинен бути не більше 100-300°С на 1 метр товщини, а при нагріванні заготовок - не більше 1000°С на 1 метр товщини. Як при нагріванні злитків, так і заготовок абсолютне значення перепаду температури становить 50-70°С.

При термічній же обробці металопродукції перепад температури по перетину в кінці режиму термообробки найчастіше повинен взагалі бути відсутнім або становити не більше 5-10°С. Коли говорять про перепадах температур, то в термічних печах увазі перепад не по перетину, а за обсягом садки металу. Фактично - це розкид температури за обсягом садки. Його величина зазвичай становить 5-10°С, в той час як в нагрівальних печах розкид температур може бути 80-100°С і більше. Тому і говорять, що при термообробці дуже жорсткі вимоги по рівномірності нагріву.

Складання матеріального і теплового балансів термічних печей має особливість, пов'язану з майже повною відсутністю окислення металу в процесі нагрівання через малого рівня температур. Фактично матеріальний баланс можна звести до матеріального балансу горіння палива, розрахованому або на 1 кг палива, або на 1 м3 палива, або на 1 Дж хімічної енергії палива.

Для термічної обробки прокатної продукції в металургійній промисловості найширше застосовують прохідні і протяжні печі. загартування, нормалізацію і відпустку гарячекатаних листів проводять в печах з роликовим подом. Холоднокатану сталеву смугу в рулонах відпалюють як в протяжних, так і в колпакових печах. У протяжних печах проводять термічну обробку смуги з вуглецевої і нержавіючої сталі і кольорових металів, а також хіміко-термічну обробку смуги з електротехнічних сталей і підготовку смуги до нанесення на неї різних покриттів (цинкування, алюминирование і т. д.).

Сортовий прокат обробляють в печах з роликовим подом і в конвеєрних печах. Для обробки труб застосовують печі з роликовим подом, секційні печі швидкісного нагріву, печі з крокуючим подом і конвеєрні печі. Дріт в мотках і прутки обробляють в печах з роликовим подом, а при невеликому обсязі виробництва - в колпакових печах. Загартування дроту в свинці або оцинкування її ведуть в патентіровочних печах. Термічну обробку коліс і колісних бандажів для залізниці транспорту проводять в вертикальних печах, а іноді в кільцевих печах[1].

2. Термічна ковпакова піч

Ковпакові печі для обробки металу гарячим газом були розроблені спеціально для потреб металургійної промисловості і вперше з'явилися в 20-і роки минулого століття. Трохи пізніше з'явилися ковпакові печі для термообробки виробів у вакуумі. Конструкція цього типу печей передбачає нагрів виробів в газовій або вакуумному середовищі під переносним ковпаком і дозволяє проводити повний цикл термообробки: нагрівання, охолодження, витримка. Вироби розташовуються на нерухомому стенді з одного або в деяких випадках, декількома стопами.

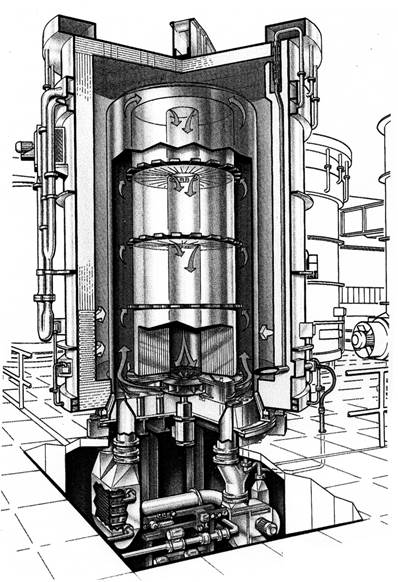

Малюнок 1 - Ковпакова піч

Ковпакові печі призначені для термообробки крупно габаритних виробів і широко застосовуються на підприємствах металургії, в атомній, електронної, авіаційної і багатьох інших галузях промисловості, де є необхідність виконання термохімічних операцій з металевими заготовками великих розмірів. Вони застосовуються для аустенізації, коксування, ціанування, азотування, нітроцементації, оксіазотірованія, загартування, відпалу, відпуску, пайки, чорніння, спікання і інших операцій термообробки металу.

Ковпакові печі можуть бути газовими або електричними і класифікуються за типом оброблюваних виробів, для обробки стрічкових рулонів, дроту, прутків, листів і іншого металопрокату.

Основні технічні характеристики колпакових печей:

- температура нагріву;

- вага садки;

- габаритні розміри оброблюваних виробів;

- кількість стендів обробки.

2.1 Конструкція колпакової печі

Ковпакова піч - піч періодичної дії для термообробки рулонів стрічки, листів і бунтів дроту.

Відмітна особливість колпакової печі є наявність двох ковпаків: внутрішнього, що оберігає метал від окислення (муфеля), і зовнішнього, футерованого вогнетривким цеглою, на якому монтуються пальники або електричні нагрівачі. Муфель виконується з жаротривкої стали. Герметизація Колпакової печі досягається застосуванням піщаних затворів. Зазвичай для прискорення нагрівання металу за допомогою внутрішнього циркуляційного вентилятора створюють інтенсивну циркуляцію захисного газу під муфелем.

Принципові відмінності мають ковпакові печі для відпалу аркушів, укладених в стопу; ковпакові печі одностопние, ковпакові печі трьохстопні і ковпакові печі для відпалу розпушений рулонів. З цього різноманіття конструкцій найбільш поширена одностопная піч. Вона краще за інших вписується в потокове виробництво, нагріває метал досить рівномірно і швидко, дає низьку собівартість нагріву і досить низьку витрату палива[2].

Ковпакова піч складається з декількох основних частин:

1. Стенд - основна частина колпакової печі

Стенд є основною для установки садки рулонів, муфеля і ковпака. З нижнього боку встановлений циркулярний вентилятор, крильчатка якого розташована в центральній частині стенду.

Кожух стенду, що складається із сталевих листів в газоплотном звареному виконанні, призначений для кріплення металевої станини і циркулярного вентилятора захисного газу.

Водоохолоджувальну (опосередковано) спеціальне фланцеве ущільнення необхідно для герметичності муфеля, що підводять і відводять патрубки - для захисного і продувочного газу і води, що охолоджує.

Циркулярний вентилятор здійснює циркуляцію захисного газу під муфелем. Виготовлений з хромонікелевої сталі, водоохолоджуваного газощільних повітряного короба з приєднаним стандартним мотором.

У стенді, урівень нижньої і верхньої поверхонь плити направляючого апарату, встановлені дві термопари: регулююча (RT) - для фіксації температури нагріву металу при відпалі, і контактна (АТ) - для вимірювання температури металу при охолодженні.

2. Нагрівальний ковпак:

Нагрівальний ковпак являє собою зварні конструкції з сталевого листа і профілів для кожуха ковпака з отворами для установки пальників. Нагрівальний ковпак має габаритні розміри: по висоті 6134 мм і зовнішній діаметр 3640 мм. Рівень установки Колпакової термопари 2800 мм від нижнього зрізу ковпака і 1300 мм від горизонтального пояса.

Робоча поверхня ковпака для ізоляції стін і склепіння виконана з волокнистих матів, включаючи жаростійкі анкера. Загальна товщина стіни 250 мм, склепіння 225 мм.

3.Система опалення колпакової печі

Система опалення печі складається з рекуператорів і 12 газових пальників, встановлених тангенциально, розділених на два горілчаних пояса, причому пальник N01 в нижньому пальниковий поясі призначена для допалювання водню. Пальник N01 оснащена байпасним вентилем для зниження витрати газового палива в період дожигания водню. Для кожного пальника передбачено електричне запалювання і пристрій ультрафіолетового та іонізаційного контролю.

Сумарне споживання на нагрівальний ковпак: природний газ - 140 м3/ч. Водень на дожигание: максимальна витрата на пальник N01 - 30 м3/ч.

Для подачі повітря на горіння використовують вентилятор продуктивністю 1500 м3/год, потужність вентилятора 5,5 кВт, число обертів двигуна 3000 об/хв. Вентилятор використовується з шумоглушників і шумоізоляцією.

4. Муфель

Муфель печі виконаний з хромонікелевої сталі 20Х20Н14С2 і призначений для поділу робочого простору нагрівального ковпака і садки рулонів із захисною атмосферою. Муфель виконаний у вигляді циліндра діаметром 2520 мм. Нижня частина муфеля в районі горілчаних поясів виконана з листа товщиною 7,5 мм, верхня частина муфеля - з листа товщиною 6 мм.

5.Охолоджуючий ковпак

Ковпак виконаний із сталевих листів з ребрами жорсткості з профільованої сталі. Є несуча конструкція для кранового транспортування і напрямні отвори для центрування ковпака на стенді.

Охолоджуючий ковпак має габаритні розміри: по висоті 6075 мм і зовнішній діаметр 2760 мм.

Охолоджуючий ковпак має два максимальних вентилятора з моторами, розташованими внизу на ковпаку.

6.Конвекторні кільця

Конвекторні кільця встановлюються між рулонами і призначені для рівномірного розподілу потоку захисного газу по висоті стопи і прискореного прогріву рулонів шляхом інтенсивної теплопередачі конвекцією між циркулюючим газом і торцями рулонів. Кожне конвекторне кільце складається з листового кільця, на яке наварені конвективні ребра і завіхрітельние планки. Транспортування кілець проводиться електромостового краном за допомогою електромагніту вантажопідйомністю 50 кН (5 т.).

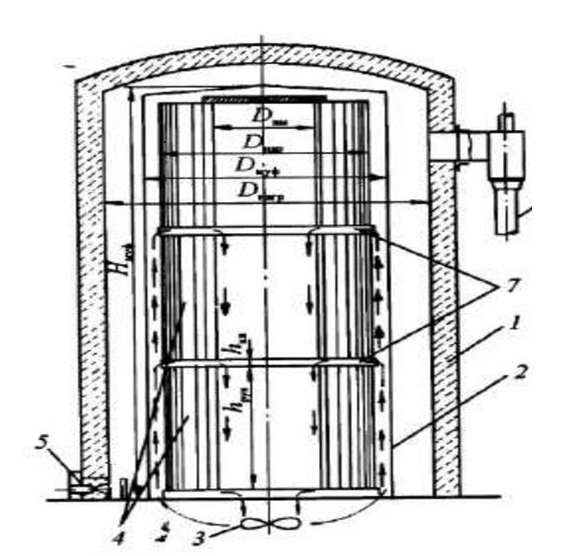

Малюнок 2 - Схема колпакової печі: 1-нагрівальний ковпак; 2-муфель; 3-який циркулює вентилятор; 4-рулони смуги; 5-пальника; 6-рекуперативним-ежекторне пристрій; 7-конвекторні кільця.

Час нагріву в колпакової печі є головним фактором, що впливає на витрату палива. Час залежить від умов теплообміну на торцях і бічній поверхні рулонів металу. Відомо, що для прогріву щільно укладені рулонів в радіальному напрямку потрібно часу в кілька разів більше, ніж для прогріву в аксіальному напрямку. Це пов'язано з тим, що коефіцієнт теплопровідності в радіальному напрямку для стали становить лише 1,5-4 Вт/(м×К), а в аксіальному напрямку близько 30 Вт/(м×К). Низькі значення коефіцієнта теплопровідності в радіальному напрямку пов'язані з наявністю повітря між витками рулону. Для забезпечення підведення необхідної кількості теплоти до торців рулонів служать спеціальні пристрої, які називаються конвекторнимі кільцями і розміщуються між рулонами. Вони являють собою набір вузьких паралельних спіралеподібних каналів між плоскими пластинами. По каналах проходить гарячий захисний газ, який чи свою теплоту. Висота конвекторних кілець - 50-120 мм.

Рівномірність нагріву металу визначається типом направляючого апарату, розташованого в самому низу муфеля. Усередині апарату розташовується робоче колесо циркуляційного вентилятора. Захисна атмосфера підсмоктується в апарат зверху вниз і розподіляється по периферії.

2.2 Технологічний процес колпакової печі

Технологічний процес ділиться приблизно на три однакові стадії: нагрівання до 650-800°С, охолодження під муфелем до 150°С і без нього і остання стадія - розвантаження і завантаження стенду. Рівність часу за стадіями дозволяє використовувати три стенду з одним нагрівальним ковпаком і двома муфелем. Завантаження металу закінчується опусканням на стенд поверх стопи рулонів муфеля і нагрівального ковпака. Після цього подається захисний газ (зазвичай суміш з 95% N2 і 5% Н2) і за допомогою циркуляційного вентилятора здійснюється його циркуляція. Потім включаються пальники. Продукти горіння проходять між нагрівальним ковпаком і муфелем і за допомогою інжектора (инжектируются п'ятниця - компресорний повітря) видаляються в димовідводи і в димової борів. Температура диму перед інжектором близько 630-660°С. У колпакових печах фізична теплота диму зазвичай не утилізується, що можна вважати одним з недоліків печей.

Захисний газ подається циркуляційним вентилятором в зазор між муфелем і рулонами стопи. Газ рівномірно розподіляється по конвекторним кільцям і через них потрапляє у внутрішні порожнини рулонів, омиваючи їх. Опускаючись по внутрішньої порожнини стопи газ, повертається в циркуляційний вентилятор. Кільця отримують теплоту від захисного газу конвекцією і нагрівають рулони. Муфель випромінює на бічну поверхню металу, але тепловий потік є несуттєвим для нагріву рулонів через зазначеного раніше низького коефіцієнта теплопровідності в радіальному напрямку. Виняток робиться для верхнього рулону, який отримує теплоту на свій торець. Тому верхній рулон завжди гріється швидше за інших. У найгірших умовах нагрівання та охолодження знаходиться нижній рулон. Проблемою є низький коефіцієнт тепловіддачі від муфеля до захисного газу, в результаті чого вимушено підтримуються високими температура муфеля і температура диму під нагрівальним ковпаком. Це призводить до підвищеної температури відхідних газів і високій витраті палива[3].

При написанні даного реферату магістерська робота ще не завершена. Остаточне завершення: листопад 2021 року.

Список використаних джерел

- Тымчака В.М Справочник конструктора печей прокатного производства/ под ред./ В.М. Тымчака – Москва: Металлургия, 1970. - 991 с.

- Кривандин В.А.Теплотехника металлургического производства. Т. 1. Теоретические основы: Учебное пособие для вузов / В.А. Кривандин, В.В. Белоусов, Г.С. Сборщиков и др.- Москва: МИСиС, 2001. - 736 с.

- Монид А.Г Совершенствование колпаковых печей для светлого отжига рулона Сталь /А.Г. Монид, A.C. Кожевников, В.В. Петрик - 1971.-№2.-С.180-182.