Обробка металів тиском

Листова сталь є основним конструкційним матеріалом, який широко застосовується в різних галузях народного господарства, таких як машинобудування, будівництво, транспорт, авіація та інше. Тому в сучасних умовах зрозуміла важливість завдань для металургійної промисловості щодо забезпечення підприємств і організацій якісної металопродукцією. Тостолістовая сталь (товщина більше, ніж 4 мм) проводиться на одно і двухклетьевих станах, які розташовані в одну або дві лінії, напівнепреривних і безперервних станах і станах спеціальної конструкції (наприклад планетарних) в гарячий стан. По товщині товстолистову сталь поставляють з інтервалом 0,5 мм (товщина 4-6 мм), 1,0 мм (товщина 6-30), 2,0 мм (товщина 30-60 мм), 2,0-5,0 мм(товщина більш, ніж 60 мм). Довжина товстолистової сталі має розміри, кратні 100 мм, але повинна становити не менше, ніж 1200 мм.

Сляби-моделі були виготовлені виходячи з сортаменту на стані 3600 з урахуванням масштабу моделювання рівного 1:20 і обраного матеріалу моделювання. З пластиліну виготовлялися чорнові сляби-моделі мають в порівнянні із заданими значеннями розмірів припуск на подальшу обробку. Виливок пластиліну здійснювалася в прямокутні виливниці. Отримані заготовки прокочувалися на лабораторному стані до необхідної товщини і піддавалися обрізку. Для формування необхідної форми поверхонь зразків були виготовлені металеві скріпки, за допомогою яких моделям надавалися необхідні кінцеві розміри. Після обрізки переднього і заднього кінців моделі, зразок посипався тальком для виключення прилипання пластиліну до валків. Виготовлені з пластиліну зразки прокочувалися за розробленими режимами на лабораторному стані "дуо-кварто". Поверхня валків періодично знежирювалися чистим бензином і посипалися тальком з метою виключення налипання на валках. Після кожного пропуску вимірювалися товщина, ширина розкоту. Результати вимірів представлені в таблиці 1.

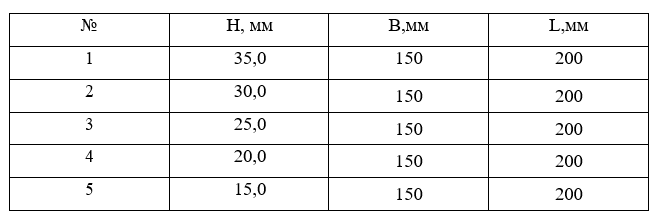

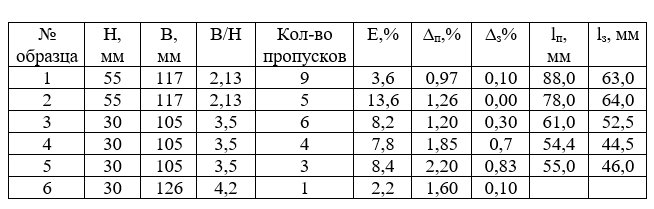

Таблиця 1.- Розміри зразків-слябів (моделей)

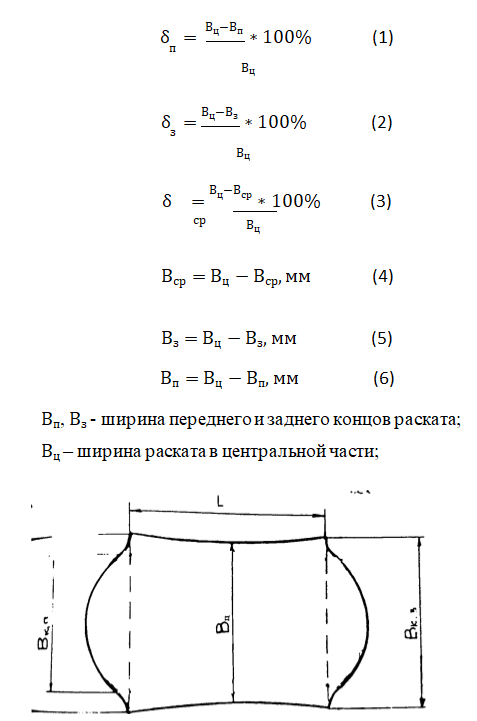

Заміри ширини розкатів здійснювалися за схемою, представленою на малюнку. Величина разношірінності розкоту вимірювалася і розраховувалася відповідно для переднього і заднього кінців за такими залежностями в абсолютній і відносній величині.

Малюнок 1-Схема вимірів листа після прокатки

Управління формою розкоту на реверсивних товстолистових станах, що не має в своєму складі клітей е вертикальними валками здійснюється шляхом підбору відповідних розмірів слябів і листів, а також протяжкою перед розбивкою ширини. Однак не завжди можна підбирати раціональні розміри листів і слябів, які забезпечили б листи прямокутної форми. Тому проблема управління формою розкатів на реверсивних товстолистових станах є актуальною є дуже мало відомостей про вплив дробности деформації на разношірінность листів, прокатаних але поздовжньої йди по поперечної схемах. Згідно, число пропусків на кожному етапі прокатки товстих листів робить істотний вплив на разношірінность листів. Однак висновки, зроблені в цій роботі дещо суперечать результатам наших досліджень, що вимагає додаткові експерименти.

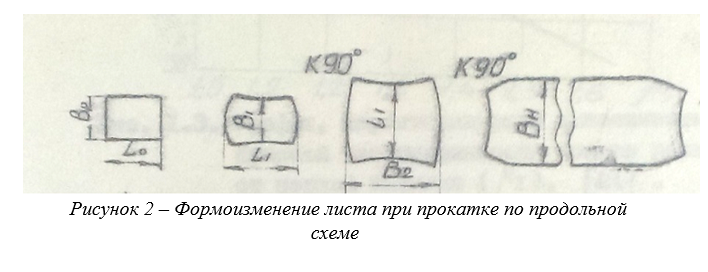

Листи, прокатані по поздовжній схема за три етапи, мають або розширені або звужені кінці в залежності від співвідношення витяжок на етапах прокатки (μ 1 , μ 2 , μ 3 ). Отже, для листів зі звуженими кінцями потрібно знайти заходи, що сприяють розширенню їх кінців, а для листів з розширеними кінцями – навпаки.

Дослідження проведені на свинцевих зразках, що моделюють в масштабі 1: 10 сляби, запроектовані для стану 3600. Прокатка здійснена на лабораторному стані з вертикальними валками Dв=100 мм і горизонтальними валками Dгор=120 мм.

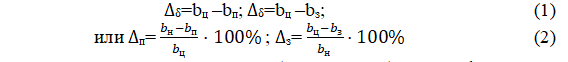

Утяжку кінців визначали як різниця ширини в середній частині по довжині (bц)і ширини на кінцях розкоту (bп и bз).

Для вивчення впливу сумарного обтиску і дробности деформації при прокатці в вертикальних валках на утяжку кінців розкоту прокатно шість зразків. Розміри зразків і результати прокатки представлені в табл. 2.

Таблиця 2-параметри прокатки свинцевих зразків у вертикальних валках

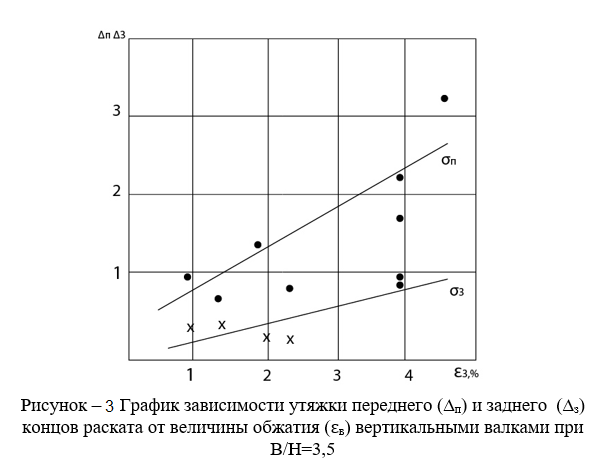

Як видно з таблиці, величина утяжки кінців сляба не залежить від сумарного обтиску в вертикальних валках, а визначається величиною обтиску в останньому пропуску (рис.1). Це справедливо за умови, що величина разового обтиску в останньому пропуску більше величини утяжки кінців в попередньому, тому дрібность деформації не впливає на утяжку кінців розкоту.

Звуження переднього кінця значно більше звуження заднього. Це пояснюється тим, що при прокатці в вертикальних валках наявність неповних зовнішніх зон призводить до особливостей розподілу пластичної деформації на задньому і передньому кінцях.

Поки довжина переднього кінця не досягла довжини, щоб стати жорсткою зовнішньою зоною (менше довжини фактичного вогнища деформації). Деформація осаджування поширюється і на неповну зовнішню зону, яка продовжує деформуватися після виходу з валків (передній кінець) або починає деформуватися до входу в валки (задній кінець). Це призводить до висотної усадки (усадки ширини) переднього кінця сляба.

Деформація заднього кінця смуги (сляба) як неповної зовнішньої зони передує основний деформації цієї зони, а подальша зона в валках згладжує цю особливість. Тому додаткової деформації заднього кінця сляба з цієї причини практично не спостерігається.

Другим фактором, що робить значний вплив на формозміна смуги, є приконтактне розширення в вертикальних валках, яке розподіляється нерівномірно по довжині і ширині смуги. На передньому і задньому кінцях приконтактне розширення не спостерігається (відсутній "жорсткий" кінець), а розвивається на деякій відстані від кінців смуги. Нерівномірний розподіл приконтактного Розширення по довжині смуги після вертикальних валків призводить до додаткового звуження кінців смуги після прокатки в горизонтальних валках.

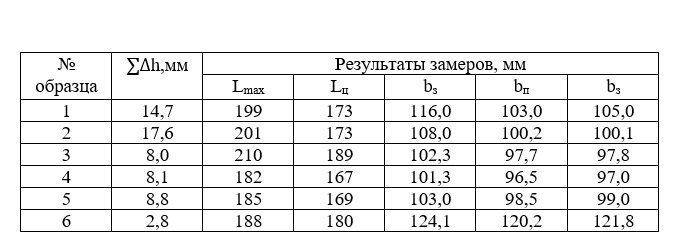

Таким чином, з ростом числа пропусків (сумарного обтиску) в вертикальних валках відбувається як би накопичення прихованої (неврахованої) утяжки кінців сляба, яке проявиться при прокатці в горизонтальних валках. Для дослідження цієї додаткової утяжки справили пропрасовує пропуск недокатів (зняття місцевого розширення), отриманих в горизонтальних валках. Розміри зразків, що характеризують форму смуги, наведені в табл. 3.

Таблиця 3-Розміри недокатів після «прогладжуванного» пропуску в горизонтальних валках.

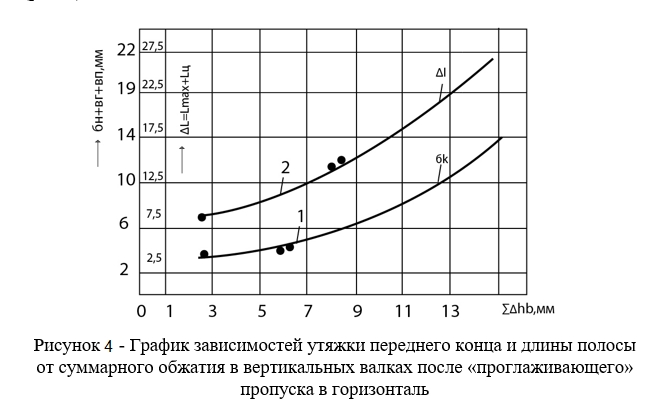

Побудовані криві залежності утяжки кінців смуги (δк=bц=bп) ) і нерівномірної витяжки по довжині(ΔL=Lmax- Lц) від сумарного обтиску в вертикальних валках після прогладжуванного пропуску в горизонтальних валках (рис. 4)

З рис. 4 випливає, що з накопиченням сумарного обтиску в вертикальних валках відбувається інтенсивне зростання утяжки кінців смуги і довжини при подальшому «прогладжуванного» в горизонтальних валках. Значний розкид точок на графіку може бути пояснений впливом ширини смуги (відношення b/h) і товщини (h).

1.На підставі експериментальних даних отримані залежності утяжки кінців смуги і довжини зовнішніх зон від величини обтиску у вертикальних валках, в тому числі після «прогладжуванного» пропуску в горизонтальних валках.

2.Отримані залежності можуть бути використані при проектуванні схем і режимів обтиску при прокатці в системі Горизонтальні - Вертикальні валки, що забезпечують раціональну форму листа.