Реферат по теме выпускной работы

Содержание

- Введение

- 1. Конструктивные особенности кристаллизаторов МНЛЗ

- 2. Гильзовые кристаллизаторы МНЛЗ

- 3. Сборные кристаллизаторы МНЛЗ

- Список источников

Введение

Кристаллизатор МНЛЗ представляет собой водоохлаждаемую изложницу, внутренняя поверхность которой подвержена истирающему воздействию движущегося кристаллизующегося слитка стали. Кристаллизатор является наиболее важным узлом МНЛЗ. Он обеспечивает быстрое образование достаточно толстой прочной «корочки» на поверхности непрерывно литой заготовки.

1. Конструктивные особенности кристаллизаторов МНЛЗ

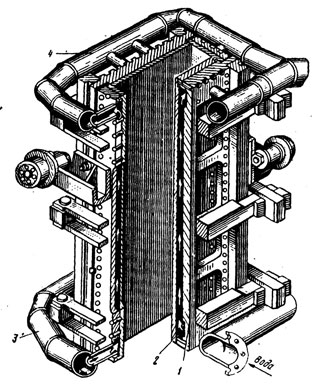

В конструктивном плане кристаллизатор (рисунок 1.1) представляет собой сложную сборочную единицу, в состав которой входит внутренняя медная рубашка, непосредственно контактирующая с расплавленным металлом, и жесткий стальной корпус, выполняющий функцию фиксирования и поддержания медной рубашки. Между медными стенками кристаллизатора и стальным корпусом предусматривается зазор, через который с определенным расходом пропускается охлаждающая вода.

Обычная технологическая длина кристаллизатора еще до недавнего времени составляла 700-800 мм при минимальных размерах от 500 мм до максимальных 1200 мм. Современная концепция кристаллизаторов предполагает длину порядка 900-1000 мм, что увеличивает толщину твердой корочки заготовки на выходе из кристаллизатора при литье на более высоких скоростях.

Рабочая часть кристаллизаторов изготавливается либо из рафинированной меди, либо из сплава меди с серебром или сплавов меди с хромом и цирконием. Для повышения эксплуатационной стойкости на внутреннюю поверхность кристаллизатора наносятся специальные защитные покрытия на основе хрома или никеля.

Хромовое покрытие – традиционное износостойкое покрытие внутренней поверхности кристаллизатора. Его применяют непосредственно на медных пластинах при разливке блюмовой и сортовой заготовки, а также как износостойкое покрытие, ослабляющее трение между никелем и медью в слябовых МНЛЗ. Твердость хрома равняется около 900 HV, но толщина напыления хрома ограничена 0,12-0,13 мм (в слябовых МНЛЗ) и приблизительно 0,20-0,22 мм (сортовая МНЛЗ). На сегодняшний день основные задачи его применения – снижение трения и уменьшение прилипания в кристаллизаторе при резком изменении уровня металла при запуске.

В последние годы в качестве защитного покрытия успешно применяется никель и никелевые сплавы, имеющий определенные преимущества в части регулирования интенсивности теплоотвода. Твердость таких покрытий варьируется от 220 до 1200 HV, а теплопроводность – от 90 до 30 Вт/(мК).На практике для слябовых МНЛЗ используют никелевые покрытия, которые имеют различную толщину по высоте кристаллизатора. Это позволяет расширить возможности управления процессом теплоотвода в кристаллизаторе, что особенно важно для трещиночувствительных марок сталей.

Кроме того, ведущие производители кристаллизаторов используют различного рода трехслойные покрытия типа никель (+фосфор) – кобальт – хром, которые существенно повышают стойкость гильз, но при этом несколько удорожают их стоимость. В конструкционном плане медная часть кристаллизаторов выполняется либо в виде гильзы, либо сборной [1].

Рисунок 1.1 – Общая схема кристаллизатора МНЛЗ: 1 – стальной кожух; 2 – внутренняя медная стенка; 3 – подводящий воду патрубок; 4 – отводящий воду патрубок

2. Гильзовые кристаллизаторы МНЛЗ

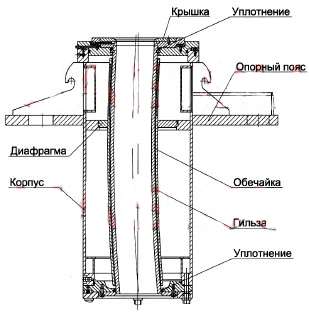

Гильзовые кристаллизаторы (рисунок 2.1) обычно применяются для отливки квадратной заготовки сечением до 220-250 мм, а также для отливки круглой заготовки.

Гильзовые кристаллизаторы изготавливаются из цельнотянутых медных труб с толщиной стенки 5…20 мм. Из трубной заготовки различными методами обработки металла давлением получают деталь с заданным профилем поперечного сечения, называемую гильзой, которая и является внутренней рабочей стенкой кристаллизатора. Гильза вставляется в стальной корпус и крепится в верхней части с помощью фланца. Нижняя часть гильзы фиксируется в корпусе с помощью уплотнения, допускающего свободное термическое расширение без возникновения деформации стен. Вода движется между корпусом и гильзой по зазору шириной 4…7 мм, обеспечивая интенсивный и равномерный отвод теплоты. Коробление гильзы предотвращается также устройством ребер жесткости.[1].

Большим достоинством гильзовых кристаллизаторов является возможность достижения высоких скоростей разливки вследствие большой интенсивности теплоотвода через тонкие стенки гильзы, отсутствие стыков в рабочей поверхности стенки, которые часто являются причиной зависания слитка, небольшой расход меди, легкая сменяемость изношенных гильз, а также простота конструкции и сравнительно невысокая стоимость. Однако гильзовые кристаллизаторы непригодны для разливки прямоугольных и крупных квадратных сечений из-за недостаточной жесткости медных тонкостенных гильз, а также практически не восстанавливаются при ремонтах. Эксплуатационная стойкость гильзовых кристаллизаторов может составлять 20-25 тыс. т жидкой стали. Интенсивность отвода тепла в гильзах существенно повышается за счет уменьшения величины воздушного зазора между стенкой гильзы кристаллизатора и корочкой непрерывного слитка. Воздушный зазор может быть устранен или, по крайней мере, сокращен до минимума, а теплопередача оптимизирована, если контур кристаллизатора будет в максимальной степени соответствовать контуру корки непрерывного слитка. На практике поправка на естественную усадку непрерывнолитого слитка осуществляется путем выполнения внутренней поверхности гильзы кристаллизатора либо в виде многоступенчатого конуса, либо в виде так называемого параболического профиля. Эта концепция в целом обеспечила рост скорости вытяжки заготовки в среднем в 1,5-2,5 раза в сравнении с одноконусной и двухконусными гильзами.

Рисунок 2.1 – Гильзовый кристаллизатор сортовой МНЛЗ в сборе

3. Сборные кристаллизаторы МНЛЗ

Сборные кристаллизаторы представляют собой конструкцию из четырех медных плит и используются для блюмовых и слябовых МНЛЗ. Медные рабочие стенки выполняются достаточно толстыми (50-60 мм) и в них вырезаются пазы для прохода охлаждающей воды. Длина кристаллизатора обычно составляет 0,7-1,1 м.

Различают 2 типа конструкции сборных кристаллизаторов: веерную и коробчатую. Веерная схема используется преимущественно для блюмовых МНЛЗ. При этом после определенного износа внутренней поверхности плиты перестрагиваются, что позволяет использовать их до 5-6 кампаний. Коробчатая конструкция используется для слябовых и блюмовых МНЛЗ. Такая конструкция дает возможность менять ширину сляба и блюма в процессе разливки, а также менять конусность боковых граней. При этом внутренняя поверхность кристаллизаторов имеет защитное покрытие.[1].

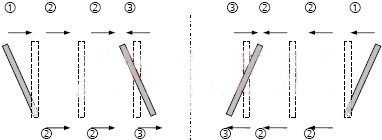

Конструкция слябовых кристаллизаторов имеет коробчатую архитектуру. При этом в конструкции современных слябовых кристаллизаторов предусматривается возможность перемещения боковых стенок как с целью изменения ширины разливаемого сляба, так и с целью коррекции конусности боковых граней в процессе разливки. Изменение ширины сляба в процессе разливки достигается достаточно медленным перемещением пластин узких граней в требуемом направлении. Максимум скорости изменения ширины сляба оценивается на уровне 200 мм в минуту за счет тщательно подобранной последовательности перемещения узкой стороны кристаллизатора. Регулировка ширины сляба непосредственно в ходе литья может приводить к увеличению производительности МНЛЗ на 30-50 %, снижению затрат на огнеупоры на 30- 50 %, и значительной экономии энергии. Уменьшение ширины кристаллизатора осуществляется в головной части первого сляба плавки с меньшей шириной.

Рисунок 3.1 – Схема уменьшения ширины кристаллизатора в процессе разливки: 1 - уменьшение клиновидности до нуля; 2 - параллельная регулировка ширины; 3 - регулировка клиновидности

Аналогично выполняется операция увеличения ширины кристаллизатора, которая осуществляется в хвостовой части последнего сляба плавки с меньшей шириной. Для ограничения выпучивания граней слитка под кристаллизатором устанавливаются поддерживающие ролики. Каналы водяного охлаждения получают методом фрезерования внешних сторон медных пластин сверху донизу. Габариты этих нарезных каналов составляют приблизительно 15 мм по ширине и 5 мм в глубину.