1. Кошкарьов Я.М.Ошовський В.В. Саранчук В.І. Вивчення електричних властивостей вугілля в процесі піролізу//

ДонНТУ. Збірник тез міжнародної конференціі.-2007р. с.120.

В сучасних умовах розвитку коксохімічні підприємства пред'являють високі вимоги до технології виробництва та продуктів коксування. У зв’язку із цим розробляються методи прогнозування якості коксу, виходячи лише зі складу вугільної шихти. Цей процес ускладнюється тим, що результати досліджень, які проводилися для визначення теплофізичних параметрів вугілля, дуже застарілі, оскільки відносяться до кінця 50-х років минулого століття. На даний момент це вугілля закінчилось і підприємства давно перейшли на сировину російських постачальників, оскільки якість її вища за українське.

Вугілля, для якого були проведені дослідження, вже давно закінчилося, і не зважаючи на те, що видобуток його іде на тих самих шахтах, із збільшенням глибини видобутку, кардинально змінюються його властивості, якщо навіть марка вугілля залишається незмінною.

Із зміною шихти, для коксового цеху спеціально розраховується новий матеріальній баланс процесу коксування, що тягне за собою додаткові матеріальні витрати, оскільки необхідними методиками та даними володіють лише спеціалізовані інститути. Таким чином, необхідно спрощувати та автоматизувати процес розрахунків, щоб ними могли користуватися і на підприємствах.

До нашого часу дуже мало уваги вітчизняна наука приділяла такому важливому фізичному показнику, як електроопір коксу. Цей показник є однією з характеристик якості твердого залишку піролізу на заводах Заходу. І оскільки вітчизняні виробники освоюють західні ринки збуту, то для них цей показник теж стає важливим.

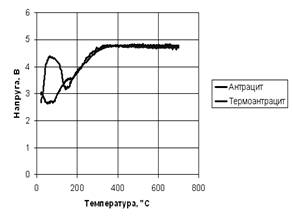

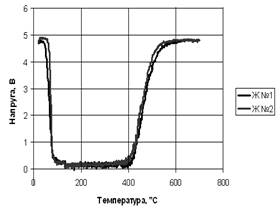

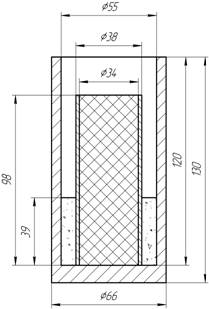

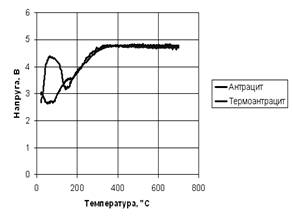

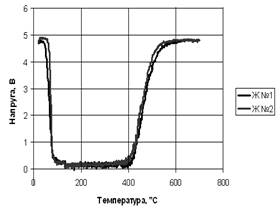

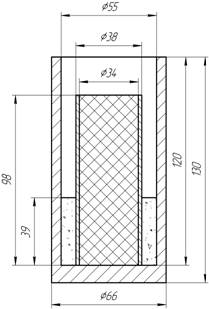

Нами була розроблена лабораторна установка наступної конструкції. В якості нагрівальної печі використовувалася тигельна електропіч типу ТГ-02Б потужністю близько 2.2 кВт, що дозволяє вести нагрівання до 1000 °С. Регулювання потужності і, як наслідок, швидкості нагріву печі проводилося за допомогою автотрансформатора типу РНО-250-2. Простір між кожухом печі і нагрівальним елементом був заповнений азбестом. Електроди, для уникнення окислення у агресивному середовищі, були виготовлені з неіржавіючої сталі. Внутрішній електрод використовувався як джерело напруги +5В, а зовнішній же електрод заземлявся. Вугілля завантажувалося виключно у вільний простір між зовнішнім і внутрішнім електродами, що дало можливість вести рівномірний прогрів завантаження. Термопара для вимірювання температури занурюється безпосередньо у вугільне завантаження після підготовки останнього спеціальним методом. Отримані під час вивчення вугілля графіки наведені на рис.1. Геометричні розміри установки наведені на рисунку 2.

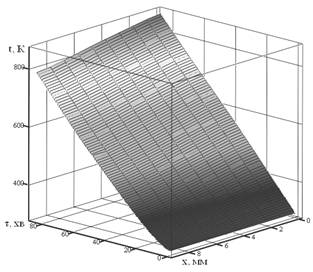

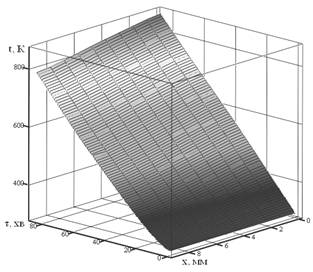

Нам необхідно було знайти розподіл температурних полів в досліджуваному осередку при нестаціонарному режимі обігрівання за наявності вугільного завантаження з урахуванням зміни теплофізичних параметрів вугілля, а також неіржавіючої сталі і азбесту, які також беруть участь в процесі.

Приймаємо, що при таких низьких температурах теплофізичні показники неіржавіючої сталі і азбесту не змінюються, а змінюються властивості вугілля у зв'язку з його термічною деструкцією. Також допускаємо, що об'єм займаний вугіллям, з перебігом процесу не змінюється, а його маса – похідна від щільності і має максимум при температурі утворення пластичної маси.

Рисунок 1 – Залежності провідності антрациту, термоантрациту та вугілля від температури

а) б)

Рисунок 2 – Геометричні розміри установки та розподіл температур шириною завантаження у часі

Для вирішення задачі знаходження розподілу температури шириною завантаження був використаний відомий пакет для кінцево-елементного аналізу ANSYS. Комплекс ANSYS дозволяє інженерам-дослідникам вирішувати задачі розрахунку розподілу температурних полів, динаміки рідини і газу, електромагнітних і акустичних полів і багато інших. Метод кінцевих елементів є чисельним методом, що використовується для отримання рішень великого класу інженерних завдань, включаючи розрахунок конструкцій на міцність, розрахунок розповсюдження тепла, електромагнетизм і гідромеханіку.

За допомогою цього пакету можна розрахувати розподіл температур для установки з будь-якими геометричними та іншими характеристиками (рисунок 2б).

Збір та первинна обробка даних виконувалася за допомогою ЕОМ.