Электронная библиотека

Разделы:

E-mail:

Примечания:

|

Кошкарев Ян Михайлович Текущий раздел

Источник

3. Обуховский Я.М. Об определении электропроводности кокса//Заводская лаборатория. 1945. Т. 11. № 9. С.822-825. Текст

Определение удельного сопротивления кокса имеет большое прикладное значение и должно быть внедрено в практику работы коксохимических и металлургических заводов. С помощью этого показателя будет одновременно характеризоваться качество кокса и осуществляться контроль за режимом коксования. Такой вывод был сделан на основе изучения большого экспериментального материала, полученного нами в коксохимлаборатории ордена Ленина Кузнецкого металлургического завода. Несмотря на ценность указанного параметра, определение удельного сопротивления кокса ни в одной из лабораторий коксохимических и металлургических заводов в настоящее время не проводится. Это объясняется исключительно тем, что лаборатории не имеют в своем распоряжении стандартного метода. Как известно, сопротивление проводника прямо пропорционально его длине l и обратно пропорционально площади поперечного сечения S.

Величина р подсчитывается по формуле:

где r — сопротивление в омах;

Для определения. удельного сопротивления порошков К Арндт в 1916 г. предложил весьма простой прибор, состоящий из трубки для насыпания исследуемого порошка и приспособления для спрессовывания. Сопротивление измеряется мостиком Уитстона или по падению напряжения. Копперс и Иенкнер , Майер и Бадановз, Брук и Афанасьев, Веселовский, Дэвис и Овиль и др. пользовались этим же принципом, применяя более усовершенствованные методы прессования. Примененный нами прибор состоит из стального цилиндра с внутренней эбонитовой трубкой диаметром 10 мм и высотою 90 мм. В цилиндре вставлен стержень с уровнем . Уровень укреплен в положении, когда стержень без навески доходит до дна цилиндра (нулевое положение). При помощи этого уровня измеряют высоту столбика кoксового брикета. Для получения брикета нами был использован пресс Роквелла, автоматически создающий давление 207 кг на 1 см2 сечения брикета. После проверки уровня коксовый порошок загружают в предварительно очищенную трубку. Затем вставляют в трубку стержень. Загруженный цилиндр ставят на станок пресса и прессуют порошок. Чтобы измерить сопротивление включают аккумулятор и плавно передвигают движок мостика до тех пор, пока стрелка гальванометра не покажет отсутствие тока. Измерение проводят трижды и выводят среднюю величину. Точность получаемых результатов зависит от условий проведения опыта. Дело в том, что коксовый порошок имеет значительно большее сопротивление, чем кокс, так как к сопротивлению вещёства кокса прибавляется сопротивление контактов между отдельными зернам. Кроме того, вследствие пористости материала уменьшается сечение проводника. Опытами было установлено влияние отдельных факторов на точность измерения.

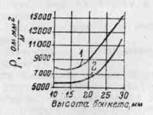

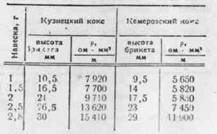

Различные исследователи экспериментировали с навеской высотой от 15 до 50 мм, но загружали аппарат последовательно 5—6 раз порциями по 1,5—2,0 г, т. е. общая навеска равнялась 7,5—12 г. Брук и Афанасьев брали навеску в 1,5—2 г (высота 15—20 мм). Веселовский брал навеску высотой в 50 мм. У Дениса и Овиля, а также Копперса и Иснкнера нет указании о величине навески. Чтобы найти оптимальную навеску, были построены кривые зависимости удельного сопротивления от размера навески (рис. 2, табл. 1)

Рис. 2. Зависимость удельного сопротивления

от размера навески: Таблица 1 - Зависимость удельного сопротивления кокса от размера навески и высоты брикета

2. Выбор оптимального измельчения навески Чтобы подобрать оптимальное измельчение навески, нами были проведены шесть опытов для коксов различного происхождения, результаты которых приведены в табл. 2. При измельчении под сито 500 отв/см2 р кокса составило 7552 Ом. мм2/м, а при 5000 отв/см2 возросло до 10402 Ом. мм2/м, т. е. на 39%. Опыты показали, что измельчение проб под сито 500 отв/cм2 является вполне достаточным. Так обычно измельчают лабораторные пробы для технического анализа кокса. Следовательно, все текущие пробы можно использовать для определения сопротивления. При измельчении кокса под сито 500 отв/см2 расхождение между параллельными определениями составляет 1—3%. Таблица 2 - Зависимость . удельного сопротивления кокса от степени измельчения

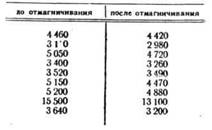

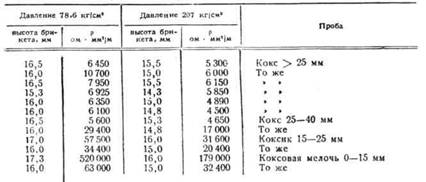

3. «Отмагничивание» пробы Из литературных источников ничего неизвестно о применении предварительного «отмагничивания» проб. В проведенных нами девяти опытах (табл. 3) после «отмагничивания» величина p понизилась на 527 Ом.мм2/м, т. е. на ~ 10%. Это может показаться странным, так как мы привыкли считать, что из пробы «отмагничивается» металл (хороший проводник тока) и, следовательно, сопротивление должно возрасти. Чтобы объяснить влияние отмагничивания, собрали из большого количества проб ~2 г отмагниченного вещества и измерили его сопротивление. Оно составило 38 200 Ом.мм2/м. Вещество содержало 43,7% золы следующего химического состава: 22,8% Fe203; 46,5% А1203; 11,1% Si02; 3,6% МgО; 2,8% СаО и 2,9% S03. Таким образом, отделяемая магнитом часть пробы содержит вещества с повышенным сопротивлением. Таблица 3 - Влияние отмагничивания пробы на удельное сопротивление кокса поэтому после их удаления сопротивление кокса понижается. Отсюда следует, что прием отмагничивания можно рассматривать как желательный, так как при этом происходит процесс обогащения пробы за счет устранения минеральных примесей, которые имеют большое сопротивление и могут искажать значение р для кокса. 4. Прессование брикета 1. Навеска коксового порошка — 1,5 г. Для внедрения метода определения электропроводности кокса в лабораториях коксохимических и металлургических заводов Наркомат черной металлургии должен как можно быстрее выпустить стандартную методическую инструкцию и снабдить лаборатории крупных коксохимических заводов в централизованном порядке приборами Рэквелла. В этом случае представится возможным дать в руки производственников и исследователей надежный показатель качества кокса и средство контроля процесса коксования. Таблица 4 Зависимость удельного сопротивления кокса от давления на брикет

|

||||||||||||

|