Стручков Александр Александрович

ПОВЫШЕНИЕ НЕСУЩЕЙ СПОСОБНОСТИ, РЕСУРСА

И ДИНАМИЧЕСКИХ ХАРАКТЕРИСТИК УПОРНЫХ УЗЛОВ

РОТОРОВ ЗА СЧЕТ СОВМЕЩЕНИЯ ПОДШИПНИКОВ КАЧЕНИЯ И СКОЛЬЖЕНИЯ

( www.ostu.ru/science/defence/avtoreferat/struchkov.doc)

Расчет сил в элементах совмещенных опор

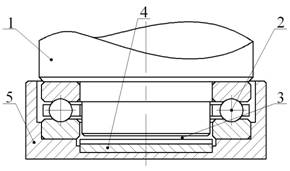

В первом разделе данной главы рассмотрены общие вопросы моделирования опор. Приведено обоснование выбора в качестве объекта исследования совмещенных опор, элементы которых расположены по параллельной схеме. Также в данном разделе представлена конструкция УСО (рис.1), являющаяся базовой для дальнейших исследований, описан принцип ее действия и особенности функционирования.

1-вал; 2 – упорный подшипник качения; 3 – гарантированный зазор; 4 – подпятник упорного гидродинамического подшипника cкольжения; 5 – корпус опоры.

Рис. 1 – Конструктивная схема упорной совмещенной опоры

Расчет и анализ рабочих характеристик УСО базируется на знании сил, действующих в элементах опоры. Последующие разделы второй главы посвящены расчетам упорных подшипников качения и скольжения.

Математическая модель определения сил в упорном шариковом подшипнике качения (УПК) основывается на решении контактной задачи Герца и строится на классических допущениях.

Согласно контактной задаче относительное

сближение ![]() колец упорного

подшипника качения в направлении осевой нагрузки

колец упорного

подшипника качения в направлении осевой нагрузки ![]() равно:

равно:

![]() ,

(1)

,

(1)

где ![]() –

коэффициент пропорциональности, зависящий от кривизны соприкасающихся тел в

местах контакта и от упругих свойств материалов, из которых эти тела

изготовлены (коэффициент нелинейной жесткости подшипника качения размерностью

Н/мn);

–

коэффициент пропорциональности, зависящий от кривизны соприкасающихся тел в

местах контакта и от упругих свойств материалов, из которых эти тела

изготовлены (коэффициент нелинейной жесткости подшипника качения размерностью

Н/мn);

![]() ,

(2)

,

(2)

здесь 2![]() -величина являющаяся отображением

геометрии контакта и определяемая в зависимости от вспомогательной величины

-величина являющаяся отображением

геометрии контакта и определяемая в зависимости от вспомогательной величины ![]() ;

;

![]() - сумма главных

кривизн поверхностей соприкосновения тел в месте их первоначального контакта;

- сумма главных

кривизн поверхностей соприкосновения тел в месте их первоначального контакта;

![]() −

коэффициент, характеризующий упругие свойства материала, здесь

−

коэффициент, характеризующий упругие свойства материала, здесь ![]() (

(![]() ) - соответственно,

коэффициенты Пуассона и модули упругости материалов контактирующих тел.

) - соответственно,

коэффициенты Пуассона и модули упругости материалов контактирующих тел.

Математическая модель подшипника качения, рассматриваемая в данной работе учитывает влияние центробежных сил на угол контакта и случай не симметричной нагрузки (рис.2).

|

|

|

|

Рис. 2 – Схемы нагружения подшипника

С учетом допущений и расчетных схем подшипника восстанавливающая сила подшипника находится на основании решения следующей системы уравнений:

(3)

(3)

Определение сил трения в подшипнике качения основывается на полуэмпирической методике, разработанной и применяемой на ведущих предприятиях подшипниковой промышленности:

![]() . (4)

. (4)

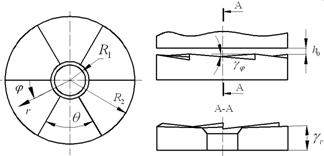

Нахождение силовых факторов упорного гидродинамического подшипника скольжения с наклонными несущими поверхностями (УПС) (рис.3) основывается на интегрировании поля давлений, полученного в результате решения методом конечных разностей модифицированного уравнения Рейнольдса на случай двухмерного турбулентного течения вязкого сжимаемого смазочного материала:

![]() (5)

(5)

![]() .

(6)

.

(6)

R1 – внутренний радиус подпятника; R2 – наружный радиус подпятника; ![]() – угол сегмента;

– угол сегмента; ![]() – угол наклона поверхности в

радиальном направлении;

– угол наклона поверхности в

радиальном направлении; ![]() – угол наклона поверхности в окружном

направлении;

– угол наклона поверхности в окружном

направлении; ![]() –

начальный осевой зазор.

–

начальный осевой зазор.

Рис. 3 – Расчетная схема УГДП

Моделирование осевого зазора проводилось на основе уравнений наклонной плоскости, проходящей через три точки, и аппроксимации.

![]() (7)

(7)

В качестве смазочных материалов в ходе исследования использовались вода и масло с начальной динамической вязкостью порядка 0.1 Па·с. В целях учета изменения теплофизических свойств смазочного материала были приняты известные аппроксимирующие функции, апробированные в работах других авторов.