Переведенная статья с англоязычного сайта (оригинал Plain Bearings.htm)

В работе подшипников скольжения, гидродинамических или полностью покрытых смазкой, пленка смазывающего вещества полностью отделяет вал от подшипника. Поэтому, из-за отсутствия металлического контакта, представляется логичным, применение любого подшипникового материала с необходимой прочностью. Однако иногда большинство применяемых образцов не полностью покрыты смазывающей пленкой, то должен быть выбран надлежащий подшипниковый материал и конструкция подшипника, обеспечивающие удовлетворительную работу. Для рекомендации, в справочнике Отдела вспомогательной продукции обсуждаются основы смазывания. К этим рекомендациям установлены значения нескольких терминов:

Граничное смазывание – подшипник и вал соприкасаются поверхностями через тонкий слой смазки, отделяющих их. Подшипники, смазанные густой смазкой, обычно работают с граничной пленкой.

Смешанный слой смазывания – упорная часть подшипника, нагруженная на границе пленки, где вал ближе всего подходит к подшипнику. Остаток нагрузки воспринимается гидродинамическим или полным смазыванием.

Полное окунание или гидродинамический режим – вал отделяется от подшипника сплошной пленкой смазки, которая находится под давлением. Работа происходит без металлического контакта. Толщина пленки жидкости, как правило, около 0,001 дюйма, но пленки толщиной 0,0005 дюймов достаточно, если была проведена отделка поверхности вала в течении 10мин.

Во многих ситуациях подшипник содержит в себе или действует как смазка. Такие предсмазывающиеся или самосмазывающиеся подшипники будут обсуждаться в этой статье.

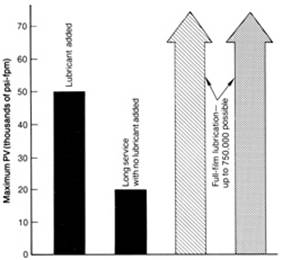

Несущая способность подшипника зачастую определяется на основе опытов и, как правило, выражается в фунтах на квадратный дюйм (фунт/дюйм) к поверхности подшипника. Главное правило: максимальная грузоподъемность для статического или с очень малой скоростью вращения подшипника составляет 1/3 предела сжатия подшипникового материала. Предел сжатия, который приводит к остаточной деформации 0,2%. Очень редко промышленные подшипники загружены свыше 3000(фунт/дюйм). На самом деле, большинство перевозимых грузов ниже 400(фунт/дюйм). Грузоподъемность подшипника изменяется от его размеров и типа материала. На рисунке 1 показана несущая способность для трех типов бронз, материалов, обычно применяемых в подшипниках скольжения. Другой метод определения несущей способности подшипника, является фактор максимальной PV. Это значение давления на подшипник в (фунт/дюйм), отношение скорости вращения вала на время в футах в минуту. Как и в случае с давлением, фактор PV следует использовать в качестве ориентира, потому что другие условия также оказывают влияние на нагрузочную способность. На рисунке 2 показаны максимальные факторы PV для трех общих типов бронз. Хотя фактор PV служит полезным ориентиром при определении несущей способности, но в некоторых ситуациях он может ввести в заблуждение. Например, на рис.2 показано, что смазанная спеченная бронза учитывает фактор PV=50000. Однако нагрузка в 15000 фунтов, действующая на 2 фута в минуту, будет неприемлемым, поскольку нагрузка превышает прочность на сжатие материала. Кроме того, образец может быть приемлемым по PV фактору, хотя скорость превышает допустимое значение больше чем нагрузка. Максимально допустимая скорость зависит от смазки, центровки, поверхности и твердости вала. Также, температура должна находиться в допустимых пределах для подшипников и смазки. Нужно помнить, что ни P,ни V, для конкретного материала, не могут превышать допустимых значений. Величина тепла будет значительно меньше в ситуации с высоким P в сочетании с низким V, чем с низким P и высоким V.

Физические характеристики.

Подшипники работающие при полной смазке, как правило, имеют коэффициент трения между 0,001 и 0,02, в зависимости от типа поверхности, смазки, очистки и скорости. Для подшипника со смешанным слоем смазывания, коэффициент колеблется от 0,02 до 0,08, и для граничного режима смазывания подшипника от 0,08 до 0,14. Коэффициент трения в применяемых подшипниках имеет важное значение, поскольку, чем выше коэффициент трения, тем больше выделяется тепла. Повышенная температура сокращает срок службы подшипника. Чрезмерная температура также может привести к расширению вала, узла, или подшипника, или любой их комбинации. Это расширение уменьшает зазор между валом и подшипником, увеличивает рабочую температуру, в конечном итоге приводящая к преждевременной поломке подшипника.

Материалы.

В распоряжении конструкторов имеются много металлических, неметаллических и композитных материалов. Вероятно, бронза наиболее распространенный подшипниковый материал, т. к. меняет свои характеристики, путем добавления других металлов. В целом мягкие материалы предназначены для восприятия легких нагрузок и больших скоростей; твердые материалы для больших нагрузок и малых скоростей.

Металлические материалы. Баббит – самый мягкий металлический подшипниковый материал. Баббиты, как на основе олова, так и на основе свинца, многие годы находят широкое применение в качестве подшипниковых материалов. Они гораздо мягче, чем бронза и могут поглощать посторонние частицы, предотвращая зарубку и износ вала. Баббитовые подшипники обеспечивают хорошую устойчивость к зарубке и схватыванию вала в условиях граничной смазки. Т. к. эти материалы слишком мягкие, то они служат в качестве подкладок к несущему, более твердому, материалу. Медно-свинцовый сплав тоже мягкий, хотя по твердости приближается к более мягким бронзам. Для повышения прочности подшипника с медной основой, обычно требуется стальная подложка. Другое решение: подшипник из медно-свинцового материала между тонкой баббитовой опорной поверхностью и стальной основой. С точки зрения повышения твердости, рассмотрим следующий материал из семейства бронзовых сплавов. Этилированная бронза широко используется, когда цикличность движения достаточно высока. Они пригодны к использованию при высоких скоростях и малых нагрузок. Поскольку эти материалы являются мягкими, то они ограничиваются низкой грузоподъемностью уровнем эксплуатационных температур. Высокое содержание свинца помогает этим бронзам сопротивляться схватыванию и надрезанию валом. Максимальная рабочая температура этилированной бронзы обычно колеблется от 400 до 450˚F. Снижение концентрации свинца повышает прочность и твердость материала, но уменьшает его качества: сопротивление зарубке и способность поглощать посторонние частицы. Оловянистая бронза содержит гораздо меньше свинца, чем этилированная. Это делает её более пригодной для высоких нагрузок при низких скоростях. Но большое значение имеет смазка, т.к. Оловянистая бронза меньше защищена от захвата и зарубки.

Сплав марганцевой бронзы состоит в основном из меди и цинка. Добавление алюминия, железа, марганца увеличивает твердость и прочность материала. Таким образом, при обеспечении адекватной смазкой, марганцевая бронза может воспринимать большую нагрузку, чем более мягкие бронзы. Также не требуется высокое качество обработки вала.

Алюминиевая бронза – сплав меди, содержащий до 14% алюминия и других металлов. Алюминиевая бронза стала популярной в последние несколько десятилетий главным образом своим сопротивлением текучести, коррозии, износа и окисления при высокой температуре, а также высокой прочностью.

Другой популярный материал – спеченная бронза. Она является пористым материалом и сделана из порошковых бронз при воздействии высоких давлений и температур. Готовый материал содержит масло, пропитанное в поры.

Подшипники из спеченного железа, сделанные аналогичным способом, становятся популярным рентабельным вариантом, особенно в больших объёмах. Они ведут себя одинаково, как спеченная бронза, так и спеченное железо могут работать в граничном (тонкоплёночном) или гидродинамическом (полное окунание) режиме смазки, в зависимости от применяемых параметров. В теории, существенным различием между пористыми и непористыми материалами подшипника, постоянным и сменным смазочным материалом, является: в „давление клина”, утечек смазки в поры пористых подшипников и снижение гидродинамического давления смазки при нагрузке на опору. В области пониженного давления (ненагруженная часть зазора подшипника), смазка извлекается из пор и уменьшается кавитация масляной пленки.

Цинк-алюминиевые сплавы в последние годы стали экономически эффективной альтернативой бронзовых сплавов. Однако успешное применение цинк-алюминиевого сплава ограничено, главным образом, высокой нагрузкой и малой скоростью. На рисунке 3 показаны кривые максимальной нагрузки и скорости для двух цинк-алюминиевых сплавов в зависимости от бронзы SAE 660. Испытания проводились под эгидой Международной организации по исследованию свинца и цинка института Баттеля, Колумбия, Огайо. График показывает, что несущая способность цинк-алюминиевого сплава выше (также может быть истолкована, как продолжительность работоспособности при постоянной нагрузке). Следует отметить, что, хотя цинк-алюминиевые сплавы, стоят намного дешевле, чем бронза, они ограничены максимальной рабочей температурой (до 300˚F). Цинк-алюминиевые сплавы должны ограничиваться низкой скоростью и низкой температурой применения.

Из-за высокой стоимости, другие материалы, такие, как кадмий и серебро, имеют ограниченное применение. Кадмий может работать в высоких температурах, при которых остальные материалы не пригодны. Нужно быть внимательным, так как некоторые виды кадмия токсичны. Серебро хорошо препятствует схватыванию и засечкам на валу. Оно, как правило, гальванизируется на стальной основе.

Для низкой себестостоимости и для легких нагрузок, первостепенное значение имеют чугунные и стальные подшипники. Опорная подшипниковая поверхность, в виде хлопьев графита в отполированном чугуне, хороша при скорости около 130 фут/мин и нагрузке 150 фунт/дюйм.

Неметаллические подшипники.

Неметаллические или самосмазывающиеся подшипники зачастую не требуют жидкой смазки. Самосмазывающиеся подшипники являются наиболее эффективными в случаях, когда относительное движение недостаточно циркулирует смазку или, требующие твердой смазки, металлические подшипники. Самосмазывающиеся подшипники также используются для температур, превышающих рабочие температуры обычных смазочных материалов. Эти температуры колеблются от 400 до 750˚F и выше. Самосмазывающиеся подшипники особенно хорошо подходят для коррозионных сред. Трение в сочетании с быстрым износом предел применения самосмазывающихся подшипников. Коэффициент трения самосмазывающихся подшипников вплоть до полного высыхания обычно составляет от 0,1 до 0,4. Потери механической энергии в подшипнике преобразуются в тепло, которое должно быть рассеяно. Такие материалы, как правило, плохо проводят тепло, поэтому важно обеспечить подшипник средствами, рассеивающие тепло.

К наиболее распространенным самосмазывающимся материалам относят: политетрафторэтилен (ПТФЭ), графит, дисульфид молибдена (Mo2S).

ПТФЭ является мягким, воскообразным материалом, который, обычно, армируется композитными материалами (ткани с эпоксидной смолой). Кроме того, для предания прочности и улучшения теплопроводности, его также армируют с металлическими или керамическими порошками или располагают на пористой подложке из бронзы, нержавеющей стали или решетчатой бронзе.

Для самостоятельного использования, графит является слишком слабым материалом. Крошечные чешуйки графита, как правило, связывают карбоном или термоусадочными смолами. Поставщики графитовых подшипников предлагают множество индивидуальных видов, с учетом конкретных условий. Кристаллы Mo2S, как правило, связаны смолой или металлом. Для повышения срока службы подшипника, во многих случаях Mo2S включают в пластиковые подшипники, таких как нейлон. В подшипниках часто используют и другие виды пластмасс, таких как асетал и полиамид. Износ и трение значительно снижаются, если подшипник окунуть в воду или другую жидкость, потому что жидкость охлаждает подшипник. Кроме того, даже слабо смазывающего аммиака, пропана, воды достаточно для создания гидродинамической пленки, защищающей от нагрузки. Самосмазывающийся подшипник, смазывают искусственной смазкой, чтобы уменьшить ударные нагрузки и другие переходные процессы, пока не будет достигнута надлежащая скорость, которая образует полную масляную пленку. Даже при постоянном смазывании, самосмазывающийся подшипник повышает производительность. Так, например, с гидродинамической смазкой самосмазывающийся подшипник трения имеет коэффициент трения, аналогичный коэффициенту трения металлическим смазанным подшипникам. Самосмазывающиеся материалы увеличивают долговечность, потому что они препятствуют износу при запуске, в то время как смазывающие вещества не эффективны. Еще одно преимущество состоит в более низких моментах запуска, что снижает энергопотребление системы. Подшипник с принудительной смазкой изготавливается из неметаллического материала и с густой смазкой в пазах. Такого рода подшипник при запуске поставляет, употребляет смазку и постепенно выпускает её через корпус.

Устройства для смазки.

Часто металлические подшипники имеют большую осевую длину, для восприятия нагрузки. Для обеспечения смазки в течении всего срока службы, ID часто имеет канавки для масла. Более короткие подшипники не имеют пазов. Однако большинство из них имеют отверстие для масла в центральной части нерабочей области. В общем, масло будет поступать без помощи канавок, распространяясь на ½ дюйма в каждую сторону от оси масляного отверстия. Если у подшипника осевая длина более 1-го дюйма (не включая диаметра масляного отверстия), то канавка необходима. Канавка может также потребоваться для получения масляной пленки, когда отношение длины к диаметру подшипника больше 1:1. Для пленки из густой смазки, пропорция должна составлять 1,5:1, в случае отсутствия канавок. Для обеспечения полной и сплошной пленки, густая смазка должна непрерывно поступать в подшипник.

Глубина желоба, как правило, 1/16 дюйма или около 1/3 толщины стенки. Масляные канавки, как правило, 1/8 дюйма в ширину. Смазочные канавки могут быть в 1,5 раза шире масляного паза. Канавка не должна подходить к концу подшипника ближе, чем 0,05 длины подшипника, или минимум на 1/8 дюйма. Канавка может проходить в один или оба конца подшипника, если масло должно вводиться в эти концы. Густая смазка применяется в бронзовых подшипниках, если они рифленые. Не следует пропитывать поры обычными густыми смазками на мыльной основе, т.к. мыло будет засорять их. Смазка должна вводиться через просверленное отверстие в нерабочей части подшипника.