Магистр Донецкого Национального Технического Университета

Факультет: Физико-металлургический

Группа: ОМД-06м

E-mail: Serega_OMD@rambler.ru

Тема магистерской работы: "Разработка математической модели и моделирование процесса горячей прокатки полосы

на стане Стеккеля"

Руководитель: д.т.н., профессор Коновалов Юрий Вячеславович

МАГИСТЕРСКАЯ РАБОТА

Листовые прокатные станы с печными моталками называют станами Стеккеля. Они появились более полувека тому назад, практически одновременно с ШСГП. Станы Стеккеля применяли при необходимости производства листовой продукции в объеме 100-300 тыс. т. в год, а также для прокатки электротехнических и легированных сталей и сплавов.

Эти станы были как одноклетевыми, так и двухклетевыми, причем первая клеть была обычной черновой реверсивной клетью дуо.

После пуска первого в СССР стана Стеккеля были отмечены их следующие недостатки: высокая продольная и поперечная разнотолщинность полос, худшее качество поверхности, нестабильность механических свойств по длине полос. Наиболее веский довод в пользу станов Стеккеля - меньшие первоначальные капиталовложения

В 70-х годах прошлого века станы строить перестали.

Возобновился интерес к станам Стеккеля в конце 80-х годов прошлого века. Первым новым станом Стеккеля стал стан, созданный фирмой «Шлеман-Зимаг». Основным доводом в пользу стана Стеккеля было то, что на традиционных ШСГП производить небольшие партии листов из высокачественных сталей не всегда экономически эффективно. Станы Стеккеля нового поколения оборудованы системами автоматического регулирования профиля и формы полос, имеют мощный привод, печные моталки новой конструкции, комплексную систему автоматического управления технологическим процессом.

Новая уплотненная конструкция печи, разработанная фирмой VAI, позволяет экономить до 30% энергии по сравнению со старой конструкцией печи открытого типа. Система регулирования температуры полностью автоматизирована и обеспечивает равномерное распределение температуры по длине полосы. Рабочая температура печи достигает 1050°С. Печные моталки позволяют сматывать полосы шириной до 3200 мм. Они оборудованы выдвижной оправкой и длинная полоса может быть полностью смотана в рулон внутри печи. Применение печных моталок новой конструкции позволяет уменьшить натяжение при прокатке и расширить сортамент по толщине с 25 до 40 мм.

Возможность сматывать раскат шириной до 3200 мм привело к созданию комбинированных листопрокатных станов Стеккеля, на которых можно прокатывать как полосы, так и листы. Тем самим обеспечивается высокая производственная гибкость, позволяющая удовлетворять меняющиеся потребности рынка.

Существуют разные варианты планировки оборудования станов Стеккеля. Одноклетевой стан Стеккеля обеспечивает годовой объем производства до 800 тыс. т. полос толщиной 2-12 мм. При установке обжимной клети перед станом Стеккеля годовая производительность может быть увеличена приблизительно до 1 млн. при толщине полос 1,8-12 мм

АО «НКМЗ» создана и в настоящее время патентуется оригинальная схема трехклетевого стана Стеккеля с одной черновой и двумя чистовыми клетями.

Добавление черновой клети к стану-тандему увеличивает производительность стана на 20-30% за счет возможности совмещения черновой и чистовой прокатки двух смежных полос. Оптимизация диаметра рабочих валков чистовых клетей снижает энергосиловые параметры прокатки и создает благоприятные условия для производства тончайших полос. Сляб и раскат большой толщины не входит в зону оборудования чистовых клетей, что повышает эксплуатационные характеристики стана и улучшает качество прокатываемых полос.

Производительность такого стана 1,5 млн. т/год. Толщина прокатываемых полос 1,0-12,7 мм.

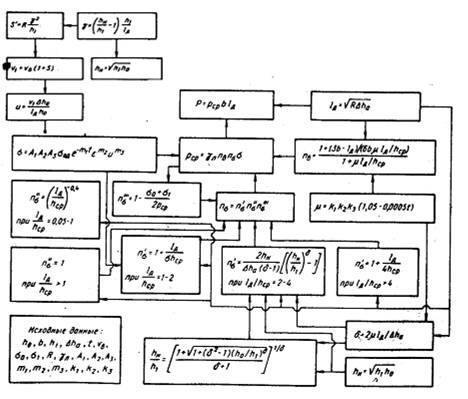

В качестве математической модели расчета энергосиловых параметров горячей прокатки на стане Стеккеля мною выбрана методика А.И. Целикова для расчета силы прокатки и среднего нормального контактного напряжения. Блок-схема расчета силы прокатки по методике А.И. Целикова представлена на рисунке 1.

Рисунок 1 - Блок-схема расчета силы прокатки по методике А.И. Целикова

При разработке математической модели расчета температуры раската (t) учитываем снижение температуры вследствие излучения (Δtи) и конвекции (Δtк) для участка промежуточного рольганга и для участков от клети до печной моталки; снижение температуры раската вследствие теплоотдачи рабочим валкам (Δtо); повышение температуры раската за счет тепла деформации (Δtд) и повышение температуры раската за счет нагрева металла в печи (Δtпм).

Изменение температуры полосы в печи стана Стеккеля происходит вследствие:

1. передачи тепла полосе от печи посредством излучения;

2. передачи тепла полосе от оправки посредством теплопроводности;

3. передачи тепла между витками рулона посредством теплопроводности.

В результате математического расчета получены данные, которые свидетельствуют о некотором подогреве металла в печи Стеккеля, что является весьма положительным аргументом в отношении снижения энергосиловых параметров и получения высокого комплекса механических свойств готового проката.