Автобиография | Реферат | Ссылки | Отчет о поиске | Индивидуальное задание

Совершенствование технологии гомогенизации агломерационных шихт с повышенным содержанием заскладированных шламов

Клягин Г.С., Ростовский В.И., Пономарева Я.Ю.

(http://www.waste.com.ua/cooperation/2004/thesis/kliaginr.html)В настоящее время на металлургических предприятиях Украины накоплено более 20 млн. т неразубоженных железосодержащих шламов. Поэтому, в современных условиях одной из важнейших задач повышения эффективности защиты окружающей среды и рационального использования минеральных ресурсов в черной металлургии является утилизация как заскладированных шламов, так и шламов текущего производства. Характерной особенностью шламов основных металлургических производств является высокое содержание в них железа: в шламах газоочисток агломерационных и доменных цехов содержится 40-48 % железа, в сталеплавильных – 50-68 %. Эти шламы могут служить дополнительным собственным источником железорудных материалов для металлургического передела.

Основным направлением утилизации железосодержащих шламов с низким содержанием цинка является их добавка в агломерационную шихту, что дает существенную экономию сырьевых материалов благодаря содержанию в шламах полезных элементов. Например, применение доменного шлама снижает расход топлива, так как в нем содержится около 14 % углерода. Высока также роль флюсующих компонентов шламов в экономике производства агломерата.

Критериями пригодности железосодержащих шламов для металлургических переделов являются физико-химический состав, определяющий возможность их дозирования, способность транспортирования на всех технологических линиях агломерационного производства и равномерного распределения шламов в основной массе исходной шихты. Оценка использования таких материалов применительно к условиям ряда предприятий показывает, что допустимый расход мелкодисперсных шламов составляет до 120-200 кг/т агломерата. В то же время, использование в шихте неподготовленных железосодержащих отходов, в том числе и заскладированных шламов, ухудшает качество агломерата и снижает производительность агломерационных машин.

Кроме этого, важной задачей в аглопроизводстве является использование извести и ее отходов. Из всех известных в настоящее время добавок известь является наиболее эффективной. Расширение сферы и объемов ее применения при окусковании обусловлено благоприятным влиянием извести на процессы, определяющие интенсивность производства агломерата, а также его качество. Проблемой, с точки зрения экологической безопасности, является то, что при производстве извести образуется большое количество отходов – отсевы извести (0-8 мм) и известняка, некондиционная известь, аспирационная известково-известняковая пыль. Выход и свойства этих отходов, в основном, определяются качеством обжигаемого сырья: его прочностью, влажностью, наличием примесей и содержанием полезных компонентов. Утилизация этих отходов затруднена из-за их специфических свойств, а также их высокого пыления при выгрузке, транспортировке и подготовке. Приоритетным направлением утилизации отходов известково-обжиговых отделений металлургических предприятий является их использование в металлургическом производстве, в частности для подсушки влажных пастообразных шламов и непосредственного применения в агломерации.

Технологически целесообразно измельчение извести для агломерации до крупности 3-0 мм при ее подаче в поток шихты на аглофабрике или до 12-0 мм при подаче ее во влажные концентраты и шламы на складах. Измельчение позволяет резко повысить эффективность применения извести, уменьшить на 10-20 % ее расход, снизить общую потребность в твердом топливе на агломерацию в основном путем высокослойного спекания.

При подготовке к спеканию многокомпонентных агломерационных шихт с повышенным содержанием железо - и известьсодержащих отходов важно обеспечить гомогенность аглошихт по крупности, химическому составу и влажности. Оптимальная крупность частиц и комочков аглошихты перед смешиванием и окомкованием должна быть менее 10 мм. Наиболее оптимальная крупность аглоруды и возврата не должна превышать 6-8 мм. Однако в связи с использованием заскладированных шламов, комовой извести и других материалов в аглошихте присутствуют крупные слипшиеся комки и конгломераты, которые проходят весь технологический поток аглофабрик не разрушаясь. Это существенно нарушает технологический процесс агломерации, так как эти включения в слое аглошихты плохо спекаются и являются центрами разрушения агломерата.

Для эффективной подготовки агломерационных шихт с повышенным содержанием железо- и известьсодержащих отходов, как текущего производства, так и заскладированных, требуются такие технологические операции как разукрупнение некондиционных по размеру компонентов шихты и их тщательное смешивание.

Исследования работы аглофабрик показали, что практически на всех аглофабриках подготовка к спеканию аглошихт с повышенным содержанием железосодержащих отходов, и особенно заскладированных шламов, не соответствует современным требованиям окускования железорудных материалов. Для разукрупнения комков и кусков шихты применяются различные дробилки и рыхлители; для смешивания шихт используют агрегаты барабанного, шнекового, роторного типа. Основными недостатками таких агрегатов являются поломки в случае попадания “недробимых тел”, повышенные затраты энергии, а также получаемая низкая степень однородности шихты. Некачественное смешивание приводит к локализации топлива и флюсов в отдельных микрообъемах шихты и получению агломерата, склонного к силикатному распаду с образованием большого количества пыли. Поэтому, исследования, проводимые в области повышения качества подготовки шихтовых материалов к спеканию, направлены на совершенствование конструкций агрегатов, используемых для гомогенизации агломерационных шихт.

Основными требованиями для организации гомогенизации аглошихт и разработки соответствующего агрегата являются:

→ крупность слипшихся комков шламов после разрушения должна быть не более 10 мм;

→ через подготовительное оборудование должны пропускаться недробимые куски инородных материалов размером до 200 х 200 мм;

→ тщательное перемешивание и рыхление слоев шихтовых материалов;

→ непрерывность работы агрегата с максимально возможной производительностью, соответствующей производительности шихтового тракта;

→ свободное прохождение материалов через агрегат при его остановке.

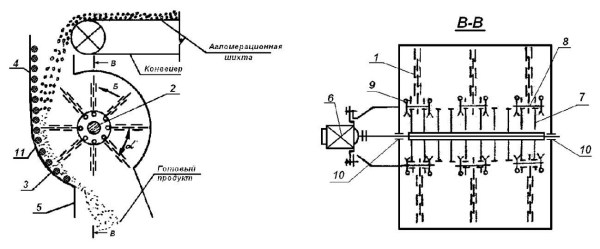

С учетом вышеуказанных требований на кафедре руднотермических процессов и малоотходных технологий Донецкого национального технического университета разработана и освоена конструкция цепного роторного дезинтегратора-смесителя, схема которого приведена на рисунке.

1 - отрезки цепей, 2 – ротор, 3 – корпус, 4 - загрузочный патрубок, 5 - разгрузочный патрубок, 6 – электродвигатель, 7 – диски, 8 – штифты, 9 - шплинты, 10 - подшипниковые опоры, 11 - металлические прутки.

Устройство работает следующим образом. Шихта поступает в корпус (3) с подающего конвейера. Поперечное сечение потока материала в корпусе формируется загрузочным патрубком (4). Поток материала прижат к внутренней поверхности корпуса. Ротор (2) с цепями (1) вращается с большой угловой скоростью от привода (6). Под действием центробежных сил цепи (1), закрепленные шарнирно между дисками (7) посредством штифтов (8) и шплинтов (9) занимают радиальное положение. Встречаясь с потоком материала периферийными участками, цепи, имея значительную кинетическую энергию, разрушают куски и слипшиеся (смерзшиеся) комки материала. Шевронное расположение цепей на роторе с перекрытием по ширине звена цепи вдоль ротора одновременно с разрушением крупных комков и кусков обеспечивает обработку потока материалов по всему продольному сечению корпуса, рыхление его и эффективное перемешивание благодаря продольным и поперечным воздействиям цепей на поток. Установка на роторе двух и более цепных шевронов увеличивает частоту ударов цепей при той же угловой скорости ротора. Обработанный материал выгружается через разгрузочное отверстие (5). Эффективному разрушению кусков способствует наличие футеровки (11) корпуса, которая выполняет роль наковальни, а также защищает корпус (3) от абразивного износа.

Рисунок – Схема цепного роторного дезинтегратора-смесителя

При попадании в дезинтегратор крупного неразрушаемого куска цепи огибают его, сопровождая к выходному патрубку, а при остановленном роторе цепи обвисают и не являются препятствием для свободного прохождения потока шихты, что обеспечивается размерами соответствующих сечений патрубков и корпуса. Сочетание всех перечисленных конструктивных признаков позволяет сделать агрегат непрерывно действующим.

Другие материалы библиотеки:

1

2

3

4

5

6

7

8

9

10

Автобиография |

Реферат | Ссылки |

Отчет о поиске | Индивидуальное задание