Автобиография | Реферат | Ссылки | Отчет о поиске | Индивидуальное задание

Повышение эффективности утилизации заскладированных железосодержащих шламов

Т.С. Клягина, Я.Ю. Пономарева, Г.С. Клягин

(http://www.uran.donetsk.ua/~masters/2004/fizmet/klyagina/lib/gso.htm)Утилизация железосодержащих шламов при агломерации железорудных материалов представляет одно из наиболее экономичных направлений повышения эффективности производства и снижения себестоимости агломерата. Сложность с точки зрения подготовки шихтовых материалов представляет использование заскладированных металлургических шламов. В процессе длительного пребывания на складах шламы слеживаются, их поверхность высыхает. В результате образуются прочные комки шламов, которые не разрушаются по всей технологической линии подготовки аглошихты и попадают на паллеты агломерационных машин, где нарушается технология спекания.

Современная технология агломерации предъявляет повышенные требования к качеству подготовки спекаемых материалов. Вовлечение в сферу окускования железосодержащих отходов, в том числе и заскладированных шламов, приводит к усложнению технологии подготовки и условий смешивания и окомкования аглошихты. Наилучшим образом смешиваются частицы одинаковой крупности, влажности и формы. Поэтому гомогенизация агломерационной шихты и последующее гранулообразование в барабанах-окомкователях будут зависеть от степени однородности гранулометрического и химического составов компонентов шихты.

Необходимым условием повышения степени утилизации железосодержащих отходов в агломерационном производстве является их тщательное распределение в объеме исходной шихты. При утилизации заскладированных шламов реализация этого условия обеспечивается путем разукрупнения некондиционных по размеру кусков шламов и смешиванием их с другими компонентами агломерационной шихты. Для осуществления этих операций в технологическом потоке агломерационных фабрик может быть успешно применен цепной роторный дезинтегратор-смеситель конструкции кафедры руднотермических процессов и малоотходных технологий ДонНТУ.

Преимуществами конструкции агрегата являются: высокая степень однородности обработанной агломерационной шихты; надежность рабочих органов; непрерывность действия; возможность включения дезинтегратора-смесителя в существующие узлы перегрузки агломерационных шихт. Возможность применения роторного дезинтегратора-смесителя для подготовки шихт, содержащих повышенное количество заскладированных металлургических шламов, была установлена в ходе его испытаний в условиях агломерационных фабрик Днепровского металлургического комбината им. Дзержинского и Мариупольского металлургического комбината им. Ильича.

Особенностью агломерационной фабрики №1 Днепровского металлургического комбината им. Дзержинского являлось отсутствие на ней первичного смешивания. Несмотря на значительное количество перегрузок шихтовых материалов, качество подготовки шихты не отвечало требуемым кондициям. С учетом конструктивных особенностей работы тракта шихтоподготовки этой аглофабрики дезинтегратор-смеситель установили после шихтовых бункеров на месте ранее демонтированного барабана-смесителя. Установка дезинтегратора была выполнена таким образом, что поток шихты при перегрузке с конвейера на конвейер направлялся либо через дезинтегратор-смеситель, либо минуя его.

Благодаря такой схеме установки агломерационная шихта с полным набором всех компонентов и дополненная известью тщательно перемешивалась. При этом она была более однородной по крупности и в ней отсутствовали комья слипшегося шлама и извести. На этом комбинате дезинтегратор-смеситель производительностью до 300 т/ч работал более двух лет до закрытия агломерационной фабрики.

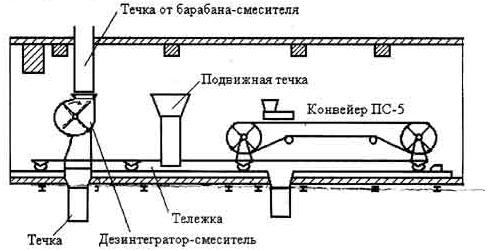

Выбор места установки дезинтегратора-смесителя такой же производительности на агломерационной фабрике Мариупольского металлургического комбината им. Ильича имел свои особенности. Для промышленного испытания его установка была осуществлена под смесительным барабаном на тележке, сочлененной с подвижным конвейером. Схема установки представляет собой смонтированные в линию конвейер, направляющую промежуточную течку и корпус дезинтегратора-смесителя. Такая схема установки (рисунок) позволяет подавать шихту либо через дезинтегратор, либо через промежуточную течку.

Выбор этого варианта установки обосновывается тем, что аглошихта с полным набором компонентов попадает в дезинтегратор-смеситель из барабана-смесителя, и все слипшиеся компоненты шихты полностью разрушаются и перемешиваются.

Рисунок – Схема установки цепного роторного дезинтегратора-смесителя

Все эксперименты по включению в работу дезинтегратора-смесителя сопровождались контролем качества шихты после ее обработки. В обработанной шихте отсутствовали куски и комья шламов, шихта отличалась гомогенностью и была хорошо разрыхлена. Повышение эффективности смешивания агломерационной шихты, содержащей заскладированные металлургические шламы, позволяет создать такую неоднородность гранул при окомковании, которая обеспечивает оптимальное распределение компонентов шихты по высоте спекаемого слоя. После испытаний дезинтегратора-смесителя на резервном тракте агломерационной фабрики металлургического комбината им. Ильича принято решение спроектировать дезинтегратор производительностью более 1200 т/ч и установить его на основном тракте подачи шихты.

Таким образом, дополнение схем шихтоподготовки агломерационных фабрик дезинтегратором-смесителем даст возможность повысить эффективность использования в аглошихте железосодержащих отходов, в том числе и заскладированных шламов, без нарушения технологии агломерации и снижения качества агломерата.

Для оценки качества подготовки шихт с повышенным содержанием железо- и известьсодержащих отходов с использованием цепного роторного дезинтегратора-смесителя были проведены лабораторные исследования. Обрабатывались два вида аглошихт. В первом случае шихта содержала в своем составе 2,5 % недогасившейся комовой извести, размер которой превосходил 10 мм; 1,6 % кусков слежавшейся колошниковой пыли; 2,1 % пастообразных сталеплавильных шламов; во втором – 2,6 % кусков слежавшейся колошниковой пыли; 10,1 % пастообразных агломерационных и доменных шламов. Результаты обработки внесены в таблицу. В результате исследований было установлено, что шихта после обработки имеет благоприятный для дальнейшего спекания гранулометрический состав. Для разрушения практически всех комков шихты крупнее 10 мм достаточна частота вращения ротора 500-1500 мин-1. Спекания шихты, обработанной на предлагаемом устройстве, показали, что количество мелочи в готовом агломерате снижается в среднем на 3,2 %.

Отличительной чертой дезинтегратора-смесителя является совмещение в одном агрегате операций разукрупнения и смешивания материалов. Экономический эффект от применения устройства зависит от пропускной способности технологической линии подготовки аглошихты. Уменьшение количества крупной фракции в шихте и повышение качества смешивания компонентов шихты улучшают ее комкуемость, газопроницаемость и ведут, в конечном счете, к увеличению производительности агломерационной машины и улучшению качества агломерата. При дополнении дезинтегратором-смесителем применяемой на аглофабриках схемы подготовки аглошихт улучшается качество агломерата по фракции плюс 5 мм на 2-5 % и повышается производительность агломашин на 5-10 %.Другие материалы библиотеки:

1

2

3

4

5

6

7

8

9

10

Автобиография |

Реферат | Ссылки |

Отчет о поиске | Индивидуальное задание