Ткаченко Андрей Владимирович

АВТОРЕФЕРАТ

на тему магистерской диссертации

«Исследование на физической модели конструкции скользящего затвора, прцесса открытия сталевыпускного канала разливочного ковша с целью выбора оптимального состава сыпучего огнеустойчивого материала, который обеспечит начало разливки стали без использования кислорода».

Руководитель: доц. каф. МОЗЧМ, д.т.н. Еронько Сергей Петрович

1. Высокотехнологические засыпки для открытия шиберного затвора сталеразливочного ковша

2. Применение засыпки для открытия шиберного затвора сталеразливочного ковша

3.

Анализ существующих конструкций затворов

Перспективы дальнейших исследований

Разработка засыпок в канал шиберного затвора, которые обеспечивают практически стопроцентное его открытие, в момент разливки, без прожиганий кислородом. Это существенным образом снижает содержание оксидов в стали в начальные моменты разливки и при перековшовках. В совокупности с другими мероприятиями применение специальных засыпок обеспечивает существенное повышение качества заготовок, особенно отлитых в начальный период времени и после замены одного сталеразливочного ковша на другой.

В связи с этим разработка засыпок в канал шиберного затвора имеет в настоящее время важное значение.

Разработать оптимальную засыпку в канал шиберного затвора, которая обеспечивала бы стопроцентное его открытие в момент разливки стали.

Результаты теоретических исследований будут использованы при разработке засыпки, при разработке технической документации и изготовлении лабораторной установки.

1. Высокотехнологические засыпки для открытия шиберного затвора сталеразливочного ковша

Практика разливки стали на МНЛЗ показывает, что основными источниками дополнительного загрязнения металла неметаллическими включениями может служить вторичное окисление стали при ее движении от сталеразливочного ковша до кристаллизатора, а также огне¬упорные и и вспомогательные материалы, с которыми сталь вступает в контакт в процессе движе¬ния.

В начале разливки заполнение промежуточного ковша происходит при открытом зеркале металла вплоть до засыпки теплоизолирующей смеси. Весь этот период металл контактирует с атмосферой. По данным [1] в первые 5-6 минут разливки содержание кислорода в стали в 3-4 раза выше, чем при установившемся процессе разливки.

Степень чистоты стали на заднем конце заготовки вновь ухудшается, так при полном опорожнении сталь-ковша в промковш попадает некоторое количество шлака. Дополнительное попадание шлаковых включений в сталь оказывается вполне возможным при разливке последних порций каждого сталеразливочного ковша из-за эффекта "воронки". При начале подачи металла из нового промковша возможно дополнительное загрязнение стали вследствие попадания в промковш продуктов "прожигания" канала шиберного затвора (рис.1) кислородом.

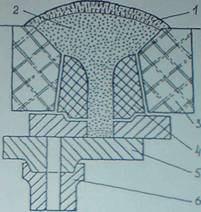

Рис.1 - схема работы шиберного затвора с гидроприводом

Для переднего конца заготовки установлено, что загрязненность неметаллическими вклю-чениями значительно уменьшается при использовании открывающейся без прожигания кислородом засыпки в канал шиберного затвора, торкретпокрытия на основе магнезита, которое наносится на стены и днище промковша и теплоизолирующего покрытия на основе золы рисовой шелухи, которое подается на зеркало металла.

Особое значение для качества заготовки и ритмичной работы МНЛЗ имеет применение специальных по химическому и гранулометрическому составу засыпок, которые размещаются в канале шиберного затвора перед заполнением металлом (рис. 2). С внедрением в технологический процесс внепечной обработки продолжительность пребывания металла в ковше увеличилось, что повысило требования к качеству и эксплуатационным свойствам засыпки.

Рис.2 - общее представление схемы заполнения отверстия шиберного затвора засыпкой: 1 - спеченный при контакте со сталью слой засыпки; 2 - засыпка без термофизических превращений; 3 - гнездовой блок; 4 - верхний стакан; 5 - шиберный затвор; 6 - коллектор.

Прожигание канала шиберного затвора кислородом сопровождается образованием оксидов железа, которые попадают в промковш. На практике отмечено повышение в 1,5-2,0 раза содержания кислорода в головной части заготовки при прожигании канала шиберного затвора.

Обычно для засыпки используется смесь кварцевого песка с аморфным графитом [2]. Однако такие засыпки характеризуются низким уровнем открывания канала шиберного затвора (30-60%) при высокой степени колебаний результатов от одной партии материала к другой. При использовании в качестве засыпки шиберного затвора кварцевого песка на некоторых японских заводах особое внимание обращают на его химический состав (SiO2>=98 %), что повышает показатель открываемоести затвора без прожиганий [3].

На ряде металлургических заводов используют ставролитовый концентрат (49,6 % Al2O3; 27,5 % SiO2; 12,2 % Fе2О5.3,5 % TiO2) гранулометрического состава 0,4-0,7 мм. Однако этот материал требует прокаливания при температуре 250-350 С, что усложняет его использование.

В последнее время многие заводы обращают внимание на создание специально приготовленных смесей, что обеспечивает требуемую совокупность эксплуатационных свойств. Например, в США запатентована засыпка, в состав которой входит кварцевый песок с размером зерна 0.5-3,5 мм, плакированного мелкими частицами минерала из группы полевых шпатов с температурой плавления 1000-1700 С. Содержание полевого шпата в засыпке колеблется от 5 до 30 %, а размер его частиц - менее 0,15 мм. Этот материал, спекаясь при контакте с жидкой сталью, образует корочку, которая препятствует проникновению металла в поры между частицами. При открытии шиберного затвора она разрушается под давлением жидкой стали [4].

По данным ККЦ-1 Новолипецкого меллургического комбината на специальной смеси Боровичского огнеупорного завода достигнуто открывание шиберного затвора порядка 80% [5]. Концепция смеси для засыпки в канал шиберного затвора должна предполагать его открывание во всех случаях кроме экстремальных, которые, как показывает статистический анализ, не могут превышать величины 1,0-1,5 %.

В результате исследований установлено, что основными технологическими причинами, в связи с которыми засыпка не высыпается из канала шиберного затвора, являются наличие в засыпке, компонентов, которые склонны спекаться при высоких температурах и образовать, жесткий каркас, разрушающийся при открытии затвора; наличие в засыпке компонентов, которые склонны к газотворным проявлениям; высокая пластичность засыпки, которая под воздействием ферростатического давления уменьшает свой объем, что приводит к растрескиванию спекшейся корочки в верхней части столба засыпки и протеканию металла в засыпку; низкая текучесть засыпки, что не позволяет ей быстро высыпаться из канала затвора при его открывании; низкая термомеханическая устойчивость; разрушение верхней части столба засыпки струей падающего металла, с образованием пробок в канале шиберного затвора.

На первый взгляд достаточно перспективным представляется использование в засыпке кварцевого песка. Однако, серьезными недостатками кварца, как основы засыпки, являются его аллотропические изменения при нагреве и охлаждении. При температуре 575 С B-кварц переходит в a-кварц, что сопровождается увеличением его объема на 2,4 %. Кроме того, природные кварцевые пески содержат примеси оксидов железа, полевого шпата, слюды и других материалов. Полевой шпат и слюда содержат оксиды щелочных и щелочно-земельных металлов, которые сижают огнеупорность кварца, образуя с ним и оксидами металла сложные легкоплавкие силикаты.

Иногда в состав засыпок вводят более огнеупорные и химически стойкие наполнитeли, в качестве которых используют хромит, или циркон [6, 7]. Примерный состав и свойства таких засыпок, рекомендуемых различными производителями, представлен в таблице 1.

| . | А | Б | В | Г |

|---|---|---|---|---|

| Химический состав, %: | . | . | . | . |

| SiO2 | 36 | 26 | 66 | 24 |

| Cr2O3 | 28 | 34-35 | - | 9-10 |

| ZrO2 | - | - | 32,5 | 49-50 |

| Fe2O3 | 19 | 14-16 | - | 6 |

| CaO | 0,1 | - | 0,1 | - |

| TiO2 | 10,5 | - | 0,15 | - |

| Al2O3 | <0,1 | 11 | 0,2 | 3-4 |

| MgO | 6 | 7,5 | 0,2 | - |

| Na2O | <0,1 | <0,1 | - | - |

| K2O | <0,1 | <0,1 | - | - | >

| C | 0,5 | 0,6 | - | 5 |

| Влажность, % | <0,15 | <0,1 | <0,15 | <0,1 |

| Гранулометрический состав, мм | <0-1 | <0,1-1,2 | 0-1 | 0,1-1,0 |

| Насыпная плотность, кг/дм^3 | 2,0 | 2,2 | 1,9 | 2,5 |

| Максимальная температура применения, 'C | 1750 | 1800 | 1800 | 1870 |

Исследования, выполненные нами на ряде металлургических заводов Украины и России, показали, что засыпка типа Б, имеющая фирменную маркировку Feorolan SM70A20, имеет индекс открывания шиберного затвора без прожигания кислородом на уровне 99,1-99,2%. При этом уровень открываний вообще без внешнего вмешательства (подталкивания смеси трубкой в начальный момент) для большинства металлургичес¬ких заводов превышает 92,3-95 %. Еще более высокие показатели имеет засыпка Г, которая содер¬жит до 50 % ZrO2 Однако она в полтора-два раза дороже, чем засыпка Б.

Достигнутый уровень показателя открывания затворов достигается при соблюдении гранулометрического состава и формы зерен засыпки и отсутствии пылевидной фракции (<0,1 мм), исключении попадания в канал шиберного затвора кусков шлака или металла при подаче засыпки, регламентирование количества засыпки и создание так называемой "горки", предотвращение попадания струи сливаемого металла в зону расположения засыпки.

2. Применение засыпки для открытия шиберного затвора сталеразливочного ковша

3. Анализ существующих конструкций затворов

Дозированный выпуск стали из ковша в металлоприемник во время разливки осуществляют с помощью затворов, отличающихся характером движения запирающего канал огнеупорного элемента, типом привода и способом прижатия плит

Основные требования, предъявляемые к затворам сталеразливочного ковша: надежное прижатие подвижной огнеупорной плиты, исключающее проход жидкой стали; высокая износостойкость трущихся металлических частей; отсутствие коробления деталей при воздействии высоких температур; достаточная для преодоления пиковых нагрузок мощность и надежность работы привода в экстремальных условиях; невысокая стоимость изготовления; простота обслуживания.

Существующие конструктивные решения затворов можно отнести к одному из двух типов - шиберному или поворотному. У затворов шиберного типа подвижная огнеупорная плита в процессе работы совершает возвратно-поступательное движение с помощью гидравлического, электромеханического или пневматического привода

Многообразие конструктивных решений существующих разливочных устройств связано с различием условий их применения и концепций проектирования. Так, на металлургических предприятиях Западной Европы и США эксплуатируются затворы с пружинным поджатием плиты, разработанные фирмами "Интерстоп" (Швейцария), "Циммерман унд Янсен" (ФРГ), "Юнайтед Стейтс Стилл" (США).

Использование затворов указанных фирм требует высококачественных огнеупорных изделий и соблюдения строгих правил при их сборке, включая контролируемую с помощью специальных динамометрических ключей затяжку прижимных пружинных элементов

Как отмечалось ранее, вторая группа разливочных устройств - затворы поворотного типа. Следует подчеркнуть, что появление поворотных затворов - результат поиска путей повышения стойкости огнеупорных плит.

Благодаря особенностям конструкции поворотные затворы позволяют при равных условиях не только значительно повысить число перекрытий, о чем свидетельствует опыт работы с такими затворами за рубежом, но и обеспечить плавное регулирование скорости разливки без дросселирования струи.

Подвижный огнеупорный элемент затвора поворотного типа может либо вращаться относительно вертикальной, горизонтальной или наклонной оси, либо перемещаться по дуге окружности. Чаще применяются электромеханические приводы поворотных затворов, реже - гидравлические. Известен также затвор поворотного типа с ручным приводом.

Фирма "Метакон" разработала конструкцию поворотного затвора, подвижная плита которого перемещается пневмоцилиндром. Отличительной особенностью затвора является расположение вертикальной оси вращения за пределами подвижной плиты, поэтому она в процессе работы движется по дуге окружности.

Анализ литературных данных о результатах работы скользящих и поворотных затворов позволяет сделать следующие выводы. Затворы с болтовым прижатием плит отличаются высокой жесткостью конструкции, требующей не только тщательной сборки, но и контроля с помощью индикаторов горизонтальности и неплоскостности рабочей поверхности подвижной плиты. Наиболее характерной причиной приводящей к поломкам отдельных узлов таких затворов, следует считать значительное изменение усилия прижатия плит из-за нагрева деталей тому привод затвора должен иметь достаточный запас мощности для преодоления увеличивающихся при этом нагрузок.

В затворах с пружинной системой прижатия плит удается достичь по-шого усилия поджатия, что однако требует обеспечения надежной защиты пружин от перегрева и периодической (через каждые 10 – 15 разливок) проверки их механических характеристик.

Конструкции затворов с установленными между трущимися метал-ческими поверхностями телами качения (роликами или шариками) считаются более удачными по сравнению с теми, у которых подвижная има скользит по направляющим корпуса, поскольку в процессе шуатации последних даже при хорошей смазке возникают значи-ные силы трения, под действием которых происходит быстрый трущихся поверхностей, что требует через каждые 120 – 150 плавок осуществлять наплавку и последующую шлифовку изношенных участков

Большое влияние на технико-экономические показатели, достигаемые и разливке стали с помощью затворов, оказывает степень надежности применяемого привода. Как уже отмечалось, шиберные затворы приводятся в действие с по-дью привода гидравлического, пневматического и электромеханического типов. Каждый тип привода имеет достоинства и недостатки, зависящие от о ряда факторов, поэтому при выборе схемы привода затвора предке отдается той, которая наиболее соответствует производственным иям конкретного предприятия.

Благодаря небольшим размерам и массе гидроцилиндра, который уста-на ковш только на время разливки, гидравлический привод удобен в эксплуатации и не загромождает днище ковша. Однако гидроцилиндры недостаточно надежны в условиях высоких температур и опасны в пожарном отношении. Элементы гидропривода, работающего при давлении масла 12 – 18 МПа и выше, требуют особо точного изготовления и высокой квалификации обслуживающего персонала. Для надежной работы гидропривода требуются не менее чем двукратный резерв питающих маслостанций. Кроме того, при разливке стали в изложницы, размещенные на железнодорожных тележках вдоль разливочной площадки, имеющей протяженность 35 – 50 м, для подачи рабочей жидкости от питающей станции к силовому гидроцилиндру привода и ковшового затвора необходимо предусмотреть систему подвески шлангов высокого давления, исключающую образование их перегибов во время смены позиций ковша.

Продолжительность перемещения огнеупорной плиты шиберного затвора из одного крайнего положения в другое с помощью гидропривода в зависимости от вместимости разливочного ковша составляет 3 – 8 с.

В приводе затворов, как правило, используют гидроцилиндры двухстороннего действия с односторонним выходом штока. Поскольку в процессе работы таких цилиндров усилия, развиваемые при выталкивании и втягивании штока, разнятся на 15-17 %, диаметр их поршня рассчитывают из условия преодоления максимальной технологической нагрузки для случая втягивания штока. Одновременно следует учитывать разницу скоростей движения штока в зависимости от направления его перемещения. Необходимость в принятии указанных мер отпадает при замене поршневого гидроцилиндра двуплунжерным. Усовершенствованный гидропривод затвора (рис. 21) состоит из двуплунжерного гидроцилиндра, неподвижно закрепленного на монтажной плите соосно с затвором и помещенного внутрь рамки, имеющей возможность перемещения в направляющих и посредством оси связанной с подвижной обоймой затвора. Продольный размер проема рамки равен длине плунжерного цилиндра, когда один из его плунжеров полностью выдвинут, а другой полностью задвинут. Причем ход каждого из плунжеров равен ходу подвижной обоймы затвора. При поочередной подаче под давлением рабочей жидкости в одну из камер плунжерного цилиндра соответствующий плунжер воздействует своей торцевой частью на перемычку рамки, перемещая ее вместе с подвижной обоймой затвора из одного крайнего положения в другое. Второй плунжер в это же время под воздействием противоположной перемычки рамки вдавливается в полость своей камеры и вытесняет из нее рабочую жидкость

К достоинствам пневмопривода можно отнести: простоту устройства, ремонта и обслуживания; легкость приведения пневмопривода в рабочее состояние; безопасность в эксплуатации по сравнению с приводами других типов; простоту дублирования общецеховой сети сжатого воздуха установкой резервных баллонов; низкие капитальные затраты на оборудование ковшей

Недостатки данного типа привода -невысокая точность регулирования струи металла из-за непостоянства скорости движения поршня пневмоцилиндра, а также необходимость утепления при низких температурах цеховой сети сжатого воздуха.

В ходе рассмотрения различных источников и литературы можно сделать выводы о том , что существует большое количество разнообразных засыпок, но все имеют как достоинства так и недостатки. Определенность в применении определенной засыпки зависит от разнообразных (порой) субъективных факторов.

Перспективы дальнейших исследований

По завершению изготовления и сборки экспериментального стенда, планируется проведение исследований с целью выявления соответствия между теоретическими и практическими результатами расчетов.

1. Яух Р, Якоби X., Литтершайдт Г. и др. // Черные металлы. 1989. №6. - С.3-11.

2. Пилюшенко В.Л., Еронько С.П., Шестопалов В.Н. Бесстопорная разливка стали. - Киев Техніка, 1991.-179 с. .i. Заявка 61-242751 Япония, МКИ В22Д 41/08. Засыпка для шиберных затворов.

4. Пат. 4667858 США, МКИ В22Д 41/00. Материал, предназначенный для заполнения выпускного отверстия заливочного ковша.

5. Сакулин В.Я., МИГАЛЬ В.П., Скурихин В.В. // Чер. металлургия. 2001. №6. - С. 75-77.

6. Chen K.-J. // Steel Techno-logy International. 1990/91. - P.157-160.

7. Matsui Т., Miura K., Hanagiri S. // Taikabutsu. 1998. 50. No.10. - P.513-516.