|

|

| |

|

|

Актуальность темы

Киотский протокол – это международный документ, который призван бороться с наступающим глобальным потеплением. Самые очевидные последствия изменения климата Земли — повышение уровня океана, увеличение количества наводнений, тайфунов и цунами. Украине нужно сократить к 2008 году выбросы в атмосферу парниковых газов на 5,2% по сравнению с 1990-м. А поскольку в результате длительного промышленного спада выбросы в Украине сократились сами собой, причем не на 5,2, а на 28,4%, обязательств на себя не нужно брать почти никаких. Наоборот, лишние 23,2% (то есть 300 млн тонн непроизведенных парниковых газов в эквиваленте СО2) можно продать. Прибыль от торговли этим объемом квот может достигнуть полутора миллиардов долларов, а при определенных условиях — и в несколько раз больше. Эта сумма может лечь в основу технического перевооружения промышленности, в первую очередь металлургии как наибольшего загрязнителя [1].

С целью снижения выбросов диоксида углерода в доменном производстве предлагается рециркуляция доменного газа. Это также связано и с вопросами ресурсо- и энергосбережения.

В себестоимости чугуна около 50% затрат на ее выплавку связаны с расходуемым твердым топливом - коксом. Предложения по вдуванию различных видов топлив в горн доменных печей с целью его экономии практически реализуются с 50-х г.г. XX в. Преобладающее значение приобрели природный газ и пылеугольное топливо (ПУТ). Вдувание ПУТ дает значительный экономический эффект, но требует реализации дорогостоящих проектов по реконструкции существующего и созданию нового оборудования.

Украина пользовалась дешевым природным газом российских и туркменских месторождений, что обусловило разработку и повсеместное применение технологии доменной плавки с вдуванием именно его. Однако, в настоящее время цены на него существенно выросли, и сложившаяся структура топливного баланса металлургических предприятий с использованием природного газа в качестве заменителя кокса стала неэффективной. Альтернативным заменителем кокса в доменной плавке может быть доменный газ.

Цель и задачи работы

- Разработка технологии доменной плавки с вдуванием очищенного от окислителей колошникового газа.

- Снижение выбросов диоксида углерода.

- Исследование мирового опыта по вдуванию колошникового газа в доменную печь.

- Экономия дорогостоящего кокса.

Вдувание очищенного колошникового газа привлекательно по нескольким причинам:

- стоимость в несколько десятков раз ниже, чем природного газа;

- отсутствие дефицита ;

- возможность максимального использования тепловой мощности воздухонагревателей и обогащения дутья кислородом.

Основные исследования и результаты

- Состояние вопроса на зарубежных и отечественных предприятиях

Предложены варианты доменного процесса – Fink (ФРГ), Lu (Канада), фирмы NKK (Япония), Qin (Китай) – когда в горн через фурмы вдувают ПУТ и холодное кислородное дутье, а для компенсации уменьшения количества газов, поступающих в шахту из нижней части печи, осуществляется рециркуляция колошникового газа. В процессе Qin, например, колошниковый газ регенерируется, очищается от СО2 и Н2О, нагревается до 900°С и затем вдувается через второй ряд фурм в нижнюю часть шахты. Производительность доменной печи в процессе NKK увеличивается на 40%, в процессах Fink и Qin – на 60%. Расход энергии, с учетом ее потребления на получение кислорода и удаление СО2 из газа – на 0,8…1,2 ГДж/т выше, чем при обычном доменном процессе [2].

Рассматривается также вопрос вдувания доменного газа в смеси с природным или вместо него. Балансовыми расчетами показана возможность полного исключения добавок природного газа, при сохранении постоянного расхода кокса, но существенном (на 150 - 200°С) увеличении температуры дутья. Подачу доменного газа предложено осуществлять так же, как и природного, через дутьевую фурму. Необходимость компримирования доменного газа - существенный недостаток этого варианта, так как он требует использования дорогого оборудования.

Технологические трудности использования доменного газа в доменной плавке связаны с двумя причинами. Во-первых, в горне доменной печи должна поддерживаться приблизительно постоянная теоретическая температура горения топлива, при поступлении количества тепла необходимого для ведения процесса. Восстановление СО2 и Н2О доменного газа требует больших затрат тепла, что является причиной снижения температуры. Эти затраты реально могут быть компенсированы повышением температуры дутья и, если это возможно, подогревом доменного газа перед подачей в печь. Существенно влияет на теоретическую температуру горения и обогащение дутья кислородом.

Во-вторых, давление доменного газа в газопроводе значительно ниже, чем в горне печи. Поэтому для подачи в печь доменный газ необходимо компримировать, затрачивая электроэнергию. В связи с взрывоопасностью доменного газа, для этого потребуется применять специальные компрессоры.

Таким образом, эффективный способ использования доменного газа должен:

- предусматривать подачу газа и печь без компримирования;

- возможность нагрева его до высокой температуры;

- возможность сопутствующего повышения температуры дутья и обогащения его кислородом.

Почти всем этим условиям отвечает способ подачи доменного газа на всас воздуходувки. Доменный газ в смеси с воздухом и кислородом по воздухопроводу подается в воздухонагреватель. При температуре около 500°С, произойдет воспламенение и сгорание доменного газа. Продукты горения в смеси с воздухом нагреваются в воздухонагревателе до температуры дутья и подаются в печь. Таким образом в составе дутья появится СО2 и изменятся количества кислорода, азота и влаги. Количественный состав – зависит от обогащения дутья кислородом и добавки доменного газа [3].

ЦНИИчерметом, НПО «Тулачермет» и Гипромезом разработана и испытана в промышленных условиях технология с вдуванием в горн доменной печи горячих восстановительных газов (ГВГ) и холодного технологического кислорода с полным исключением обычного нагретого атмосферного дутья. Для получения ГВГ применяют собственный колошниковый газ в процессе его рециркуляции. Главное преимущество этой технологии состоит в том, что она позволяет практически полностью использовать химическую энергию углерода дефицитного кокса и максимально обогатить горновые газы восстановителями.

Технологическая схема процесса предусматривает компремирование очищенного от пыли колошникового газа, удаление из него диоксида углерода, нагрев и подачу газа в горн доменной печи через фурменные приборы. Через эти же приборы подают холодный компремированный технологический кислород. Очистку газа от пыли осуществляют обычными устройствами, подачу – газовыми компрессорами. Удаление СО2 из колошникового газа производят с помощью одного из методов, освоенных и широко применяемых в промышленности. Для нагрева газа используют регенеративные аппараты типа воздухонагревателей. Технологическая схема предусматривает возможность утилизации СО2, выделенного из колошникового газа для дальнейшего использования в виде жидкого или твердого продукта. Расчеты и проработки показывают, что такая технология обеспечит снижение расхода кокса до 280-300 кг/т чугуна и увеличение производительности печи на 25-30% [4].

- Вдувание колошникового газа, отмытого от диоксида углерода

Схема работы доменной печи представлена на рисунке 1 [5].

1 – кокс

2 – колошниковый газ

3 – газ другим потребителям

4 – очистка газа от пыли

5 – отмывка от СО2

6 – СО2 для использования

7 – нагреватель газа

8 – ПУТ

9 – холодное дутье

Для реализации варианта предлагается использовать воздушную фурму с локальным подводом кислородо-угольной смеси. Уголь сгорает в среде кислорода, затем продукты очищенного колошникового газа (ОКГ) и горения угля перемешиваются и образуют горновой газ с минимальным содержанием азота и температурой (tr) = 2100...2300°С

В отличии от аналогов, предложенных за рубежом, вдувание ОКГ предлагается не в шахту печи, а в фурменную зону, поскольку в этом случае:

- достигается полное перемешивание вдуваемых продуктов и формирование однородной газовой смеси оптимальных параметров;

- оптимальное распределение горновых газов по радиусу горна;

- максимальные взаимодействие горновых газов и шихты и эффективность процесса косвенного восстановления оксидов железа;

- максимально упрощается способ ввода энергоносителей в доменную печь, в частности, исключается необходимость второго ряда фурм.

Технологические особенности и эффективность предложенного варианта доменной плавки оценивали расчетным путем, принимая: расход ОКГ 0...1000 м3/т чугуна, t = 1000°С, расход ПУТ 0...500 кг/т чугуна, Ас= 7% марки угля «Т» и «Г», содержание кислорода в техническом кислороде 92%, его температуре - 1000°C, содержание золы в ПУТ - 7,5%.

Результаты расчета приведены в табл. 1. Прежде всего и в данном варианте технологии подтверждаются преимущества использования ПУТ из тощих углей, т.е. преимущества вдувания в горн углерода. Вдувание ПУТ из угля марки «Г» менее эффективно, что определяется прежде всего более высоким расходом кокса, меньшим приростом производительности. В расчете, однако, не учтены ресурсы углей, дальность перевозок, конъюнктура и т.д. Необходимо также учесть, что угли марки «Г», благодаря повышенному содержанию летучих, быстрее и полнее сгорают, нередко имеют пониженное содержание серы: так, в условиях Донбасса, имеются угли марки «Г» не пригодные для коксования, с содержанием серы до 1%.

Из представленных вариантов по вдуванию ПУТ из угля марки «Т» наиболее рациональными являются варианты, обеспечивающие максимальную экономию условного топлива (400 кг/т) чугуна или максимальную экономию кокса (600...700 кг/т чугуна). Детальные данные по этим вариантам приведены в табл. 1 (варианты 1 и 4).

Таблица 1 - Показатели эффективности доменной плавки при вдувании в горн ПУТ+О2+ОКГ (t=1000°C)

Показатели доменной плавки Варианты база 1 2 3 4 Температура дутья, °С 875 100 100 100 100 Влажность дутья, г Н2О/м3 дутья 20 20 20 20 20 Содержание кислорода в дутье, % 23,5 83,5 94,1 96,3 97,9 Расход сухого дутья, м3 2126 457 416 437 461 Расход ОКГ, м3/т 1000 900 700 500 ПУТ, кг/т 89 100 200 350 500 Производительность, % 100 134,6 135,6 133,8 130,8 Расход кокса, кг/т 717 479 392 284 177 Расход флюса, кг/т 214 190,9 190,2 191,5 192,8 Состав колошникового газа, %СО2

СО

Н2

N2

13,63

28,49

3,10

54,78

21,89

60,58

13,46

4,07

22,83

60,87

14,7

1,6

23,65

59,3

15,8

1,25

24,46

57,61

16,94

00,99Степень прямого восстановления, в долях 0,36 0,122 0,122 0,103 0,095 Температура колошникового газа, °С 38 79,9 68,9 68,5 68,8 Выход сухого колошникового газа, м3/т 2981 1983 1883 1791 1703 Степень использования СО, в долях 0,298 0,246 0,253 0,265 0,276 Степень использования Н2 , в долях 0,336 0,278 0,286 0,299 0,312 Теоретическая температура горения, °С 2093 2093 2093 2093 2093 Расход условного топлива, кг/т 810 587 613 675 738 Приведенные затраты, грн/т 164,7 133,83 129,91 128,42 127,40

Реализация указанных вариантов осуществляется с помощью холодного технического кислорода и обеспечивает снижение приведенных затрат на 1 т чугуна на 90...100 грн., прирост производительности на 33 %, снижение показателя степени прямого восстановления до 9...10%, что уменьшит напряженность работы горна, расход углерода на прямое восстановление, качественно улучшит условия нагрева продуктов плавки и десульфурации чугуна. При прочих равных условиях эти изменения создают предпосылки для снижения уровня нагрева горна на 100...200°С. Таким образом, имеет место качественное улучшение технологических условий доменной плавки и, как следствие, дополнительная экономия тепла и кокса.

В реальных технологических условиях реализовать указанную схему работы печи (ПУТ+О2+ОКГ) наиболее эффективно на 1 – 2 доменных печах большого (5...8 печей) доменного цеха, используя имеющиеся в цехе ресурсы технического кислорода. Указанные 1 – 2 печи, имея наиболее высокие технико-экономические показатели, в то же время могут обеспечить ОКГ остальные доменные печи цеха, которые могут работать по традиционной технологии (ПУТ+О2+ОКГ) - на горячем и обогащенном кислородом дутье, с вдуванием ПУТ и ОКГ в соотношении, обеспечивающем полное сгорание ПУТ и оптимальный температурный режим горна.

Расчеты показывают, что реализация данной схемы в условиях доменного цеха «Азовсталь» позволит на базе имеющихся ресурсов кислорода отказаться от применения природного газа (0,6 млрд.м3), снизить годовую потребность кокса на 430 тыс.т, сэкономить 450 тыс.т условного топлива; повысить производительность цеха на 40 тыс.т, улучшить качество чугуна по содержанию серы и кремния [5].

Освоение описанной технологии в доменном цехе «Азовстали» будет сопровождаться также производством 4,1 млн. т СО2 в газообразном, жидком и твердом состоянии. Существенная часть - 20...40 % этого нового продукта может найти применение на металлургическом комбинате.

Реализация оставшейся части СО2, безусловно, дело достаточно сложное и трудоемкое: однако, успешное решение и этой задачи позволит значительно - на 50...100% повысить эффективность рассматриваемой технологии.

Серьезным недостатком варианта (ПУТ+О2+ОКГ) является отсутствие промышленного оборудования для производства ОКГ в массовых количествах в условиях доменного цеха, дополнительные капитальные затраты на реализацию варианта, эксплуатационные затраты, необходимые при производстве ОКГ. В выполненном ориентировочном расчете «Приведенных затрат» (табл. 1) капитальные затраты на производство ОКГ приняты равными стоимости строительства пылеугольного комплекса.

Из изложенного в целом очевидно, что вариант технологии (ПУТ+О2+ОКГ) весьма перспективен прежде всего благодаря тому, что обеспечивает, так же как и нагрев дутья или улучшение подготовки железорудного сырья, абсолютное снижение расхода топлива на производство чугуна. Поэтому указанный вариант нуждается в углубленной теоретической, экономической и проектной проработке применительно к крупному доменному цеху.

Использование данного варианта технологии обеспечивает:

- получение высокого экономического эффекта за счет полного вывода из состава дутья природного газа, сокращения расхода кокса и условного топлива, улучшения качества чугуна;

- максимальное и эффективное использование имеющихся в доменных цехах мощностей по производству чугуна, кислорода, нагреву горячего дутья;

- качественное улучшение технологических условий доменной плавки благодаря значительному снижению степени прямого восстановления FeO, возможному снижению уровня максимальных температур горна;

- возможность использования для реализации технологии освоенного в промышленном масштабе способа очистки газов от СО2 путем растворения последней в воде при высоком давлении;

- дополнительное существенное снижение себестоимости чугуна за счет реализации ценного побочного продукта, получаемого при производстве ОКГ - СО2 в газообразном, жидком и твердом виде.

- Отмывка доменного газа от диоксида углерода, использование побочного продукта

Водная очистка газов от CO2, применяемая па ряде действующих производств синтетического аммиака, проводится при давлении 10 – 30 атм. Этот способ наиболее целесообразен при высоком содержании СО2 в исходном газе (оптимальное давление процесса 28 – 30 aтм) [6].

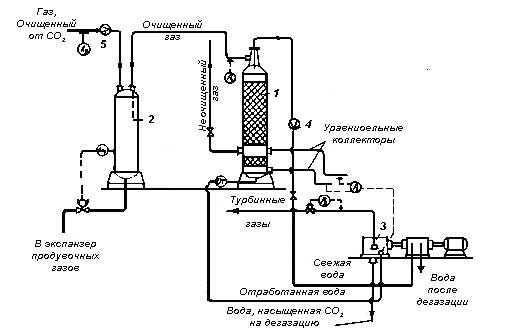

На рис. 2 показана технологическая схема водной очистки от СО2.

1 – водяной скруббер;

2 – брызгоуловитель;

3 – агрегат мотор - насос - турбина;

4,5 – расходомеры (воды и газа).

Рисунок 2 – Технологическая схема водной очистки газа от СО2.

Неочищенный газ, поступающий из отделения компрессии через коллектор, распределяется по скрубберам, орошаемым водой (на рисунке показан один скруббер). Газ движется в скруббере 1 снизу вверх противотоком воде. Очищенный газ (1,6% СО2) отводится из верхней части скруббера и через брызгоуловитель 2 направляется на дальнейшую переработку.

Вода для орошения скруббера подается насосом агрегата мотор-насос-турбина 3. Насыщенная газом вода (3 – 5,5 м3/м3) из нижней части скруббера направляется в турбину, где давление воды снижается, затем вода направляется на дегазацию. За счет снижения давления рекуперируется до 40 – 45% электроэнергии, расходуемой на подачу воды в скрубберы.

Отработанная, насыщенная газами, вода из турбины поступает в промежуточный экспанзер, где при давлении 4 атм. выделяются плохорастворимые газы (водород, азот, метан, оксид углерода) и примерно 35 – 40% растворенной СО2. Остальное количество СО2 выделяется в конечных экспанзерах 2 при снижении давления до 1,2 атм.

Экспанзерный газ, содержащий 98% СО2, направляется потребителям (производство карбамида, карбоната аммония, сухого льда и др.). Избыток диоксида углерода можно сбрасывать через гидравлический затвор 3. Через этот же гидрозатвор в атмосферу отводится газ из промежуточного экспанзера. Вода из конечного экспанзера поступает для окончательной дегазации в верхнюю часть аппарата 5, где охлаждается воздухом, засасываемым вентиляторами 4. Из дегазатора вода направляется в агрегат мотор-насос-турбина для повторного использования.

Экспанзерные газы мокрой очистки технологических газов от СО2, содержащие обычно до 98-99 % этого компонента, могут представить определенный интерес для химического синтеза. На их основе можно получать, в частности, “сухой лед”, соду и ценное безбалластное удобрение карбамид (мочевину) (NH2)2CO. Его получают из газов, содержащих не менее 90% СО2 и жидкого аммиака, при температуре 180-200 ?С и высоком давлении (18-20 МПа) без применения катализаторов. Такой синтез может быть осуществлен и на металлургических предприятиях при наличии ресурсов СО2 и получении в коксохимическом производстве без водного аммиака в круговом аммонийно-фосфатном процессе. На базе СО2 и NH2 с использованием NaCl может быть организовано также производство питьевой соды (бикарбоната натрия) NaHCO2 и кальцинированной соды (карбоната натрия) по распространенному в химической промышленности аммиачному способу. В данном случае также могут быть утилизированы сбросные газы известковообжигательных печей, содержащие до 40% СО2.

Газообразный СО2 может быть успешно применен в доменном производстве: заполнение межконусного пространства доменных печей нейтральным газом, нейтральная среда при производстве ПУТ и его пневмотранстпорте.

Выводы

Таким образом, рециркуляция колошникового газа позволяет решить ряд проблем:

- снизить выбросы парникового газа – диоксида углерода;

- замкнуть доменный процесс;

- снизить потребление кокса, производство которого наносит значительный вред окружающей природной среде;

- повысить производительность доменной печи.

Перечень ссылок