http://www.trametal.com/outils-coupants/article-4-2048-percage-conception-et-experimentation

-d-un-nouveau-type-outil-coupant-le-foret-carre.html

C’est en 1997 que la société AOS, spécialisée dans la fabrication et l’affûtage d’outils coupants, a découvert ce qu’elle a appelé, du fait de sa configuration, le “foret carré” à la suite d’une commande particulière de l’un de ses Clients. Cela lui a donné l’idée de développer son propre “foret carré” dont cet article en explique la conception et ce qu’il apporte.

Le “foret carré” conçu par la société Affûtage Outillage Service AOS a été développé pour répondre aux exigences du perçage dans des matières à forte densité. Cependant, cette configuration n’avait jusqu’à présent suivi aucune logique d’étude en termes de définitions géométriques et comparatives par rapport au foret hélicoïdal. La première décision a donc été d’établir une norme présentant ses caractéristiques. Ensuite, l’objectif a consisté à déterminer les conditions optimales de son utilisation. Cette étude s’accompagne de comparatifs expérimentaux d’usinage entre les résultats obtenus avec un foret hélicoïdal et un “carré” pour la mise en place d’une interface visuelle permettant aux utilisateurs de définir le “foret carré” optimal pour leurs usinages.

Fig. 1 - Nouveau type de foret, en 1), le “foret carré” conçu à section pleine carrée et, en 2), le “foret carré” doté de canaux de lubrification.

Définition du “foret carré”

Le “foret Carré” en carbure monobloc micrograin (fig. 1) a spécialement été développé pour l’usinage d’alliage d’aluminium, de fontes et de matières à haute résistance mécanique. Sa conception cylindrique de diamètre comprenant deux listels à goujure droite et un nombre de dents égal à deux avec un angle d’hélice de 0°, lui confère un couple résistant parfaitement centré par rapport à son axe. La pointe à son extrémité est d’angles variables suivant les matières à usiner. Il permet la réalisation de trous cylindriques débouchants ou borgnes. Il peut disposer de canaux d’arrosage (fig. 2) pour favoriser la lubrification et l’évacuation des copeaux pour des profondeurs pouvant atteindre jusqu’à quinze fois le diamètre. Dans l’étude, il a été utilisé un foret de section pleine carré sans trous d’arrosage.

Fig. 2 - Vue de la pointe des ”forets carrés” illustrés figure 1. On distingue très bien sur le foret 2) la sortie des canaux d’amenée de lubrifiant.

Préparation des essais

Pour déterminer les caractéristiques techniques et les conditions de coupe optimales, il convenait de définir les paramètres influents sur l’usinage. Pour ce faire il a été procédé par degré d’importance en prenant en compte les critères attendus par les utilisateurs, c’est-à-dire la qualité géométrique du perçage (cylindricité, diamètre), l’état de surface (rugosité), le temps de perçage, la durée de vie et la profondeur de perçage. Ces critères définis, il a fallu inventorier deux natures de facteurs, les facteurs internes maîtrisables, d’une part ceux variables que sont les angles de pointe, de coupe et de dépouille, l’avance a et la vitesse de coupe Vc, d’autre part les facteurs fixes que sont la nuance du carbure K20, l’angle de goujure de 0°, les diamètres des forets de 6, 8, 10 et 14 mm, les matières dont l’Inconel 718, le titane TA 6, et l’acier C22, ainsi que les facteurs externes fixes que sont la lubrification et la vitesse de broche maxim le.

En fonction des paramètres variables, il a été établi un protocole d’essais cohérents et répétitifs. Ainsi, une série 1 a été destinée à déterminer l’angle de pointe (fig. 3), une série 2 pour l’angle de coupe (fig. 4) et une série 3 pour l’angle de dépouille (fig. 5). Enfin, une série finale a été établie pour assurer la détermination des conditions de coupe optimales.

Fig. 3 - Angle de pointe j

Fig. 4 - Angle de coupe g

Fig. 5 - Angle de dépouille "alpha"

Mise en œuvre des essais

Pour ces essais, chaque perçage est débouchant. Les outils sont changés tous les trois perçages. Leurs géométries restent identiques quels que soient leurs diamètres et la matière usinée. Les conditions de coupe sont variables avec trois vitesses de coupe et d’avance par diamètre et par matière choisis à partir de plusieurs données, la dureté des matières à percer et les vitesses utilisées avec un foret hélicoïdal et /ou à plaquettes carbure. Pour optimiser la lubrification, un débourrage a lieu tous les 2 mm afin de permettre au lubrifiant de pénétrer dans le trou et de favoriser l’évacuation des copeaux de manière à refroidir la pointe de l’outil.

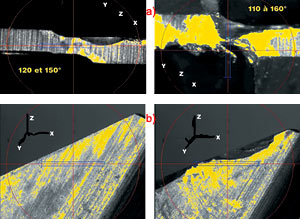

Fig. 6 a - Analyse macrographique de la pointe de l’outil.

Fig. 6 b - Analyse macrographique de l’arête de coupe de l’outil.

Résultats enregistrés

Dans le cas des matières à forte densité tel que l’Inconel et le titane, les outils présentent une usure acceptable et des résultats dimensionnels positifs pour un angle de pointe (fig. 6 a) d’une valeur de 130° et /ou 140° qui demande un effort de coupe minimal à l’outil, un angle de coupe de -2,5° et de dépouille de 8°. L’évacuation des copeaux s’est déroulée sans soulever de problème. Dans les matières à faible densité, l’effort de pénétration est faible, l’outil semblant “arracher” la matière et les copeaux se présentant sous la forme de particules (fig. 7). Ces constatations présentent une non positivité d’association du couple “foret carré” - matière tendre.

Fig. 7 - Mise en évidence de la concentration des particules.

L’analyse des outils a révélé qu’aucun n’a subi de dégradation et qu’ils donnent satisfaction. Par l’analyse dimensionnelle de perçages, on a observé que le diamètre augmentait en fonction de l’angle de pointe et que la cylindricité s’accroissait dès lors que l’angle de pointe décroissait.

Les essais expérimentaux pour la détermination des conditions de coupe ont permis de constater des résultats positifs pour les matières à forte résistance à la pénétration (Inconel et titane) résultats qui se sont confirmés et confortés par la suite en procédant à des mesures de rugosité de bonne qualité. A contrario, il a été constaté que les résultats du couple “foret carré”- acier C22 confirmaient les hypothèses tandis que l’observation visuelle permettait de constater des états de surface de mauvaise qualité.

Essais comparatifs entre forets “carré” et hélicoïdal

Pour déterminer le potentiel du “foret carré” en fonction de celui hélicoïdal et de manière a établir un comparatif, il a été réalisé des essais (le tableau 1 présentant les caractéristiques géométriques des outils) ayant permis un comparatif dégageant les avantages et les inconvénients.

L’analyse des outils a fait apparaître une usure du “foret carré” lors de perçages dans l’Inconel et le titane résistants à la pénétration. Cependant, l’analyse dimensionnelle du perçage a montré que l’on peut obtenir une précision de cylindricité de 5 et de 50 µm sur le diamètre, ce foret carré permettant des perçages de plus grande profondeur - en évitant les problèmes de flambage des forets classiques -, ce qui lui confère l’avantage de se présenter comme un foret de génération maîtrisant la profondeur de perçage jusqu’à quinze fois son diamètre.

Pour éclairer le Lecteur, le tableau 2 fournit un comparatif des conditions de coupe entre les forets hélicoïdaux et ceux “carrés” en fonction des matières et du diamètre du foret.

Tableau 1 - Caractéristiques géométriques des divers forets utilisés pour les essais

| Foret |

Carré |

Hélicoїdal |

| C22 |

TA6V |

718 |

| Angle de pointe |

110° |

130° |

140° |

145° |

| Angle de coupe |

0° |

0° |

-2,5° |

20° |

| Angle de dépouille |

4° |

8° |

8° |

8° |

| Angle d'hélice |

0° |

0° |

0° |

40° |

Tableau 2 - Comparaison des conditions de coupe entre les forets hélicoïdaux et les "forets carrés" selon les matières et les diamètres des outils

| Matière percée |

Types de forets (conditions de coupe au diamètre 10 mm) |

| Hélicoїdaux |

Carées |

| Type de matière |

Dureté Vickers |

Acier super rapide |

Acier rapide au cobalt |

Carbure monobloc |

3 lèvres carbure monobloc |

Carbure monobloc |

| Vc |

F |

Vc |

F |

Vc |

F |

Vc |

F |

Vc |

F |

| Acier C22 |

150 |

32 |

0,25 |

Non préconisé |

80 |

0,16 |

80 |

0,2 |

50 |

0,060 |

| Inconel 718 |

425 |

Non préconisé |

6 |

>0,08 |

15 |

0,1 |

Non préconisé |

35 |

0,025 |

| Titane TA6V |

350 |

Non préconisé |

5 |

>0,08 |

15 |

0,1 |

Non préconisé |

30 |

0,030 |

Interface visuelle interactive et norme

L’ensemble des essais et des données acquises a permis la conception d’une interface visuelle interactive sous forme d’outil informatique regroupant un panel de types de forets en fonction de leurs géométries et de la matière à percer. Cette interface s’appuie sur les données expérimentales recueillies. Son utilisation est simple. On entre le type de matière à usiner et le diamètre de perçage, paramètres pouvant être recueillis dans la base de données préalablement enregistrée et actualisable. Les caractéristiques géométriques que sont les angles de pointe, de coupe et de dépouille nécessaires à la détermination de l’outil sont visualisées par une simple demande d’affichage des résultats. Pour apporter des précisions à l’entreprise et aux utilisateurs dans l’industrie, il a été intégré les conditions de coupe optimales, ainsi que des résultats prévisionnels sur les tolérances de diamètre et de cylindricité, ces critères étant nécessaires aux utilisateurs potentiels.

Pour réaliser l’étude et la validation du “foret carré AOS”, ses caractéristiques géométriques ont été réunies dans une Norme AOS pour mieux maîtriser son exploitation. Dans le respect du cahier des charges, un plan d’action des essais a été établi ainsi qu’une recherche des matières à usiner les plus intéressantes en terme de marché. Ces éléments définis ont servi à déterminer les facteurs fixes et variables pour l’étude. Les essais expérimentaux ont permis de fixer ces paramètres, ainsi que les conditions de coupe optimales pour l’outil en fonction de chaque matière et de chaque diamètre. Le travail réalisé présente des résultats qui engagent des perspectives de valorisation permettant de cerner les premiers potentiels du foret. Cependant, pour valoriser et valider l’ensemble de ces travaux, il reste indispensable de multiplier les essais afin d’enrichir la base de données de l’interface visuelle, véritable outil d’aide aux choix de forets en fonction de critères définis. Un protocole d’essais expérimentaux est actuellement en cours pour parfaire l’analyse, le développement et la validation du foret “carré”.

Cette étude majeure est le fruit d’une collaboration entre Stéphane LEBUFFE, Professeur des Université Associé - IUT, Angers Cholet, Département Génie Mécanique et Productique, et Michel BONNEAU, PDG de la société A.O.S. Affûtage Outillage Service.