| HAUPT SEITE DonNTU | MASTERSPORTAL DonNTU |

|

BIOGRAFIE BIBLIOTEK CATOLOGE DER VERBINDUNGEN BERICHT IRAK |

VORTRAG

AKTUELLER

ZUSTAND DER FRAGE, ZIEL UND

AUFGABEN DER UNTERSUCHUNG Der Bedarf an den Montagearbeiten ist in grauer Vorzeit

entstanden, als der Mensch die ersten Arbeitsinstrumente ausgedacht hat. Die

Instrumente mussten dem Menschen beim Überleben helfen und auch völlig oder zum

Teil die Handarbeit erleichtern. Während

der Evolution wurde alles, was mit der Montage verbunden ist, komplizierter

geworden und verbessert. Das war der Grund zur Entstehung der ersten Montageautomaten,

die im vorigen Jahrhundert entwickelt waren.

Gegenwärtig hat die Automatisierung der Montagearbeiten den höheren

Entwicklungsstand als früher erreicht, obwohl sie noch von der Beschaffungs-

und Verarbeitungsoperationen zurückbleibt. Die Forderung zur

Produktivitätssteigerung erwartet die Automatisierung von allen

Bestandelementen einschließlich der Montage. Das Niveau der

Montageautomatisierung ist weniger als 6%. Die hohe Bedeutung der

Montagearbeiten im gesamten

Produktionsumfang (25-40% im Maschinenbau) berücksichtigend, ist die Erhöhung

ihrer Automatisierung heutzutage noch aktuell. Viele

Wissenschaftler haben die Fragen, die mit diesem Problem verbunden sind,

untersucht, und zwar: M.S. Lebedevskiy, A.I. Fedotov, T.E. Klade, K. Muyenek,

L.I. Belovsky, A.A.Gusev, V.V. Kosilov, N.V.Yaharov, I.A. Klusov, N.P. Novikov,

P.I. Aleksejev, L.N. Koshkin, A.N. Robinovitsch, N.I. Scherevevskiy, V.A.

Jahimovitsch, U.B. Heginbotam, G. Hollingam, G. Mortimer B. Raks, M. Ginnes,

I.K. Bojadgijev usw. Auf Grund der

Forschungen der genannten Autoren sind automatische Montagesysteme entwickelt.

Trotzdem verlangen gegenwärtige Forderungen zur Montageleistung und hohe

Forderungen zu den Baugruppen den Übergang zum

höheren Niveau der automatisierten kontinuierlichen Montagesysteme.

Folgende Frage wird in dieser Arbeit betrachtet. 1.1 Strukturanalyse des technologischen

Prozesses der automatischen Montage Der technologische

Prozess der automatischen Montage der Erzeugnisse hat folgende Struktur: 1)

Bebunkerung der Gegenstücke oder ihre

Beladung in andere Aufgabeeinrichtungen und

ihre Zuführung zur Mitnahmeeinrichtung, Absperreinrichtung

(Verteilungsanlage) oder Zuführungseinrichtung in der vorausgehenden oder

fertigen Lage; 2)

Aufnahme, Verteilung und Zuführung der

Gegenstücke in den Ordner der Montagemaschine; 3)

präzise Orientierung der Details bezüglich

des Ordners; 4)

Kupplung

und Befestigung der Gegenstücke mit nötiger Genauigkeit; 5)

Kontrolle der Genauigkeit der Lage von

Gegenstücken oder Montageeinheiten. 6)

Belegung und Transportierung der Montageeinheiten. Die Orientierung

der Einzellteile und ihre Zuführung zur Montage sind die Hauptelemente der

Produktion bei der automatischen Montage der Erzeugnisse. Das alles ist möglich

mit den Aufgabeeinrichtungen. In den Bedingungen der automatischen Montage

werden die Aufgabeeinrichtungen als unabhängige Baugruppen der Montagemaschine

betrachtet. In den flexiblen Fertigungssystemen der Montage ist die Anwendung

der Bunker- Aufgabeeinrichtungen (Kassetten- und Magazinzuführung) effektiv.

Eine der Etappen der automatischen Montage ist präzise Orientierung der Details

bezüglich der Oberflächen der Gegenstücke auf den Montagemaschinen. Alle

Details sollen so angeordnet sein, damit ihre Montage leicht toleriert

(Ausmaßen und Drehungen) sein konnte.

Dieser Vorgang ist am wichtigsten und von ihm hängt die

Leistungsfähigkeit der Montageausrüstung und die Qualität der Montage ab. Die

Struktur und der Inhalt der Orientierung der Bestandteile(Blocke) im Raum und

ihre Zuführung zur Montagestellung sind von der Art der Aufgabeeinrichtungen

bestimmt. Den

Inhalt der Orientierungsetappen bei der Anwendung der Bunker-

Aufgabeeinrichtungen bilden: -

die Verschiebung der Bauelemente von der

Montagearbeitsstelle zur

Aufgabeeinrichtung; -

das Schütten der Elemente ins

Einschüttmagazin; -

die Kontrolle der minimalen und maximalen

Auffüllung des Einschüttmagazins mit Details; -

Aufnahme und Stücktrennung der Elemente von

der Gesamtmasse(mit Hilfe des Aufnahmemechanismusses); -

die Erstorientierung der Details im Raum

(der Übergang vom chaotischen Zustand zu irgendwelchem standfestem); -

die zweite

Orientierung der Details im Raum (der Übergang zur Sollstellung); -

die Kontrolle der richtigen

Detailsorientierung ; -

Reorientierung und Rücksetzen der falsch

orientierten Details; -

Kontrolle auf dem Eingang; -

Zuschiebung der Erzeugnisse zur

Aufnahmemulde; -

Kontrolle der Auffüllung des

Einschüttmagazins; -

Stücktrennung der Elemente von der

Gesamtmasse im Einschüttmagazins; -

Zuschiebung zum Lastaufnahmemittel; -

Verschiebung einer Details oder mehreren

zur Montageposition; -

Kontrolle der richtigen Lage im

Lastaufnahmemittel. Zur Orientierung

der zu sammelnden Details im Raum und zu ihrer Zuschiebung zur Montageposition mit

Kassetten- Aufgabeeinrichtungen gehören die Verschiebung der Komponenten

von der Montagestelle zum Lastaufnahmemittel, das Schütten der Komponente ins

Einschüttmagazin, die Kontrolle der minimalen und maximalen Auffüllung des

Einschüttmagazins mit Details (mit Komponenten), die Erstorientierung der

Details im Raum, das Auffüllen der Kasseten mit Komponenten, die Kontrolle der

Komponente bei Vorhandensein und Kontrolle der richtigen Position, Reorientierung

und Rücksetzen der falsch orientierten Details, Kontrolle der Auffüllung des

Einschüttmagazins, die Befestigung der Komponenten in Kassetten, die Beseitigung

der unnötigen, zusätzliche Auffüllung, die Entfernung der vollen Kassette, die

Verschiebung der vollen Kassette zur Aufnahmeposition, Aufnahme aus der

Kassette und die Zuführung zur Montageposition, die Kontrolle der Position im Lastaufnahmemittel. Alle Kassetten

werden mit Rüttelausrüstung, Pneumatikausrüstung, magnetischen und

bandmagnetischen Systemen aufgefüllt oder bei der Anwendung des elektrisches

Feldes. In den Kassetten- Aufgabeeinrichtungen ist die Kassette für die

Aufspeicherung der im Raum orientierten

Komponenten geeignet. Aus der Kassette werden Details zur Montageposition

verschiebt. Abhängig von der Konstruktion, Abmaße, Masse und vom Material der

Komponente kann die Aufnahme der Kassetten entweder manuell oder mit

mechanischen oder automatischen Einrichtungen verwirklicht werden. Für die

Speicherung der orientierten Komponenten in den Magazin-Füllvorrichtungen ist das

Magazin geeignet, aus dem alle Details zur Greifstellung

angeliefert werden. Die Aufnahme der Magazine kann entweder manuell oder mit

mechanischen oder automatischen Einrichtungen verwirklicht werden. Zur Orientierung

der zu sammelnden Details im Raum und zu ihrer Zuschiebung zur Montageposition

mit Magazin- Aufgabeeinrichtungen gehören: - die Verschiebung

der Komponenten von der Montagestelle zum Lastaufnahmemittel; - Aufnahme und

Stücktrennung der Elemente von der Gesamtmasse; - die

Erstorientierung der Details im Raum; - die Ablagerung

der Komponenten auf die orientierende Magazinoberfläche; - Endorientierung

der Komponente im Raum; -

Orientierungskontrolle der Komponente; - Reorientierung

und Rücksetzen der falsch orientierten Details; - Kontrolle der

Auffüllung des Einschüttmagazins; - Stücktrennung der

Elemente von der Gesamtmasse im Magazin; - Zuführung zur

Montageposition; - die Kontrolle der

Komponente bei Vorhandensein und der richtigen Position im Greifervorrichtung. Das Aufladen mit

adaptiver Vorrichtung lässt die Aufnahme (das Greifen) der Komponenten mit

einem Roboter machen, als auch die Orientierung der Details im Raum und

ihre Zuführung zur Montage im

automatischen Zyklus. Zur Orientierung der zu sammelnden

Komponenten im Raum und zu ihrer Zuschiebung zur Montageposition mit adaptiven

Aufgabeeinrichtungen gehören: -

die

Verschiebung der Komponenten von der Montagearbeitsstelle zur Aufgabeeinrichtung; -

das Auffüllen der Komponenten zur

Greifsstellung; -

die Verschiebung des Greifers von der

adaptiven Einrichtung zu den Komponenten; -

die Bestimmung einer der Komponenten mit

Sensoren (visuellen, taktilen); -

die Orientierung des Greifarmes bezüglich

einer Komponente; -

das Greifen und Stücktrennung

einer Komponente aus der Gesamtmasse; -

die Erstorientierung der Details im Raum; -

die Endorientierung der Komponente im Raum; -

die Verschiebung der Komponente zur

Montageposition; -

Kontrolle der richtigen Lage im

Lastaufnahmemittel. Die Bestimmung (die Orientierung)

der einzubauenden Komponenten ist von der Technologie der automatischen

Einbau, der Konstruktion und zu ihr gestellten

Forderungen, von der Präzision der Ausrüstung

anhängig. Die Bestimmung der Komponenten bei der automatischen Montage ist ein variabler Prozess. Die Aufgabe der

Bestimmung ist die Orientierung und die Anwendung der Schemen der Details. Abhängig

von der Konstruktion der Montageausrüstung kann die Orientierung

auf der Montageposition in senkrechter, waagerechter und geneigter Lage der

Achse der einzubauenden Bauteile durchgeführt werden. Die Auswahl der Bestimmungsverfahren hängt von der

Bauweise der Bauteile, der Montageausrüstung, der notwendigen Befestigung, der

Genauigkeit der Verkettung der Paarung

ab. Bei der Montage bleibt das

Grundelement in den meisten Fällen unbeweglich bezüglich der beweglichen Anbaudetails. Am meisten

kommen zur Anwendung zylindrische,

flache, gewinde, kegelförmige und gemischte Oberflächen, weniger auch

kugelförmige und körnerische. Die Formen der zu orientierenden Oberflächen

beeinflüssen die Auswahl der Schemen der Aufnahme. Als Einstellelemente der

Aufnahmen werden Platten, Prismen, Stützen,

zylindrische und kegelförmige Finger, Winkel u.a. angewendet. Das

Grundelement wird gewöhnlich in der

Aufnahmeanlage mit Hilfe der Aufspannvorrichtung befestigt. Das Grundelement

kann auch im Aufnahmeelement angeordnet werden, es vereinfacht die

Konstruktion, die ohne Aufspannvorrichtungen und ohne Antrieb sein wird. Eine

anzuschließende Komponente kann zur Grundkomponente frei geschoben werden. Die Montage hat folgende Gänge: -

die Anordnung der Grundkomponente in die

Aufnahmeeinrichtung; -

das Zentrieren des Grundelementes in der Einrichtung; -

die Befestigung des Grundelementes; -

die Kontrolle der Lage der Grundkomponente in der

Aufnahmeeinrichtung; -

die Anordnung der anzuschließenden Komponente in der

Aufnahmeeinrichtung; -

das Zentrieren der

anzuschließenden Komponente in der Einrichtung; -

die Befestigung der

anzuschließenden Komponente; -

die Kontrolle der Lage der anzuschließenden Komponente in

der Aufnahmeeinrichtung. Die Auswahl der Konstruktion

beeinflussen die geometrische Form, Abmessungen, die Masse, textilphysikalische

Werte des Materials der zu montierenden Komponenten, ihr Vorschubweise zur

Montierungsposition, geforderte Bestimmungsgenauigkeit, die Art der Ausrüstung,

die Art der Montagemaschine und der Transportanlagen. Sehr effektiv in den

flexiblen Fertigungssystemen sind

programmierbare universal-umstellbare Aufnahmeeinrichtungen. Technologische

Ähnlichkeit der einzubauenden Komponente in den flexiblen

Fertigungssystemen wird auf der

Orientierungsetappe von gleichen Weisen der Aufnahme, der Aufstellung, der

Befestigung, des Programmierens und der Umstellung bestimmt. Die

Orientierungsposition kann für automatische Montage nicht genug gut sein. Dann

werden die Einrichtungen der Relativorientierung angewendet. welche die nötige

Präzision auf der Montageposition und ihre automatische Montage gewährleisten

können. Für die Verbesserung der

relativen Orientierung werden In den flexiblen Fertigungssystemen sind

programmierbare universal-umstellbare Aufnahmeeinrichtungen und

Spezial-umstellbare Aufnahmeeinrichtungen mit Führungsbahnen angewendet. Die nächste Etappe des

Bearbeitungsvorganges der automatischen Montage ist die Paarung und die

Befestigung der Komponenten. Zu den

Forderungen der Fertigungsgerechtheit der montierten Komponenten kann

man die Fertigungsgerechtheit der Verbindungen zurechnen; den Zugang der

Montagewerkzeuge zur Verbindungsstellen; das Vorhandensein der

Konstruktionselemente, die die nötige Genauigkeit der Bauteilanordnung in

Erzeugnissen gewährleisten; das Vorhandensein der Führungsbahnen, die Werkstoffestigkeit und die Festigkeit der

Abdeckmittel der Details; die Genauigkeit der Detailabmessungen und der

Montageobjekte. Auf die Auswahl der Bauweise der

Stellorgane beeinflussen die Gestalt und die Abmessungen (Durchmesser, Länge, Breite, Fläche) der

Paarungsoberflächen, die Art der Passung, die Bewegungen des Endeffektors u.a.

In flexiblen Fertigungssystemen sind sehr effektiv die programmierbare

umstellbare Montagemaschinen mit Modulbauweise und Montageroboter. Die Kontrolle der Komponenten auf

den Aufnahmeeinrichtungen und die

Kontrolle der Lagepräzision der Gegenstücke sind wichtige Elemente der

Montagemaschinen. Davon sind die Montagequalität und –Leistung abhängig. Als Beispiel der

Fertigungsstrecke mit kontinuierlicher Beförderung des Objektes

betrachten wir die Herstellung der Batterie „Смена“. Die Batterie besteht aus 6

Elementen und anderen Komponenten. Die Batterie wird auf 2 Rotationskettenlinien

hergestellt. Auf der ersten Strecke wird

der Körper hergestellt, zu dem 2 Details angeschlossen werden. Die zweite Strecke (letzte) besteht

aus Rotorautomaten, die mit einander mit der Transportkette verbunden sind. Die

auf der ersten Strecke montierten und aus drei Details bestehenden Körper

werden mit Rutschbahn 1 zum Aufgaberotor

2 geliefert, der sie auf Transportkette

3 auflegt. Auf dem Rotor 4 wird die Kathode hergestellt, die aus der Masse auf

der Rutschbahn 5 geformt ist. Auf dem Rotor 7 wird die Abtragflüssigkeit

gegossen. Die Rotoren 6 kontrollieren

die Operationen auf den

Rotoren 4 und 7. Danach läuft die

Transportkette durch die Heizkammer 8, wo die Abtragflüssigkeit zubereitet

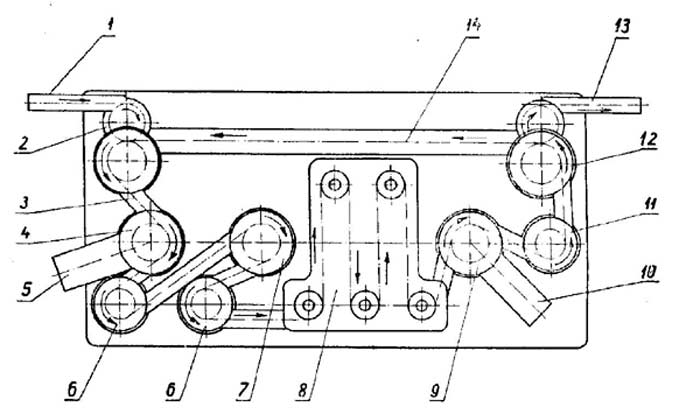

wird.  Abb. 1.1: Schema der Fertigungsstrecke für die

Herstellung der Batterie „Смена“. Auf dem Rotor 9 bekommt man die

Pluselektrode für welche das Material auf der Rutschbahn 10 geliefert wird. Danach

folgt die Kontrolle auf dem Rotor 11, und vom Rotor 12 kommen Elemente zur

Rutschbahn 13. Die Nebenlinie der Transportkette 14 ist tot. Als zweites Beispiel wird die

Fertigungsstrecke der Montage der Kammer vom Traktormotor СМД-14 betrachtet. Die Montage des Blockes mit den

Stiftschrauben, Lagerdeckeln, Zangenringen und Müttern stellt eine

kraftraubende Arbeit dar. Zur Kammer gehören folgende Einzelteile: der Block,

fünf Hauptlagerdeckel, zehn Stiftschrauben M18 und zehn Zangenringe. Die

Fertigungsstrecke der Montage der Kammer (Abb. 1.2) besteht aus zwei

Abteilungen, die mittels der Fließbahn mit einander verbunden sind. Die erste

Abteilung hat zwei unabhängige Nebenlinien, wobei jede Linie aus zwei Anlagen

besteht: die Hydropresse für Wassermantel und Ölkanälen und die

Kantvorrichtung. Die zweite Abteilung besteht aus Werkzeugautomaten: 1) Automat

für die Gruppierung der Bohrungen; 2) Automat für das Aufsetzen und Einziehen

von zehn Schraubenstifte; 3) Automat für die Kontrolle der Schraubenstifte; 4)

Automat für die Aufstellung der Lagerdeckel; 5) Automat für die

Muttereinziehen; 6) Automat für die Markierung. Die Werkzeugautomaten sind

mittels Hauptfließbahn mit einander verbunden. Die Bewegung der

Betätigungsglieder der Fertigungsstrecke

wird mittels eines Hydroantriebs mit elektrischer Steuerung (Periode T=1,04

Min) ausgeführt. Die Strecke hat eine Hauptsteuerwarte, und jeder

Werkzeugautomat hat eigenes unabhängiges Bedienungspult.

Abb. 1.2: Prinzipschaltplan der

Fertigungsstrecke der Kammermontage vom Traktormotor СМД-14 1 – Verteiler; 2- Hydrostand der

Erprobung des Wassermantel ; 3 – Wendevorrichtung; 4 - Hydrostand der Erprobung der

Ölventile; 5 – Stapelmaschine; 6- Fließbahn; 7 - Automat für die Gruppierung

der Bohrungen; 8 – Automat für das Aufsetzen und Einziehen der Schraubenstifte; 9 - Automat für die

Kontrolle der Höhe der Schraubenstifte; 10-Automat für die Aufstellung der

Lagerdeckel; 11 – Magazin; 12 - Automat für das Aufsetzen und Einziehen der

Mutter; 13 - Automat für die Markierung.

Das Grundelement (Kurbelkasten)

wird auf den Verteiler gestellt, der die

Einzelteile abwechselnd auf rechte und linke Nebenlinie der ersten Abteilung

richten wird. Und die Stapelmaschine richtet den Block zur Stelle, zu der die

erste Fließbahn der zweiten Montageabteilung (Abb. 1.3) geliefert ist. Die

Hydroerprobung vom Wassermantel und von den Ölventilen werden in zwei Etappen

der Werkzeugautomaten durchgeführt.

Während aller Montageoperationen wird das Grundelement (Kammer) an den

Öffnungen festgehalten. Während der Hydroerprobung wird die Kammer unter den

Deckeln mit den Öffnungen nach unten angeordnet und nach der Erprobung wird sie

auf 180º bezüglich der Längsachse gewendet. Während der nächsten Kontroll- und

Montageoperationen wird als die Aufstellungsbasis die Trennungsfläche gelten.

Die auf die Fertigungsstraße hingetragenen Komponenten sind in den Magazinen

liegen, die neben den Montagemaschinen sind.

Die Zahl der zu montierenden Erzeugnisse auf dem Fließband ist 33. Die

Verkehrsbahn des Fließbandes ist auch sehr wichtig (Abb. 1.3), wo: P – Verteiler; Л –

Fließbahn der linken Nebenlinie; Stapelmaschine; П –

rechte Fließbahn; Гл - Hauptfließbahn sind. Die

Lagerdeckel werden mit Automaten gestellt.

Abb. 1.3: Schema der Fließbahn

der Fertigungsstrecke der Kammermontage Die Scheiben werden auf die Schraubenstifte

manuell befestigt. Das automatische Aufsetzen (Aufrollen) und Einziehen

der Mutter M18 wird von zwei Automaten

gemacht. Die Arbeitsleistung der Fertigungsstraße beträgt 55

Erzeugnisse/Stunde. Diese Linie bedienen drei Arbeiter. Die Strukturanalyse des

Bearbeitungsvorganges der automatischen Montage lässt folgende

Schlussfolgerungen machen: 1.

Für die Entwicklung der Fertigungssysteme der Montage mit

der kontinuierlichen Funktion ist die Erarbeitung der gesamten Methodologie der

Systemprojektierung wichtig; 2.

Die Strukturen der Fertigungssysteme der Montage mit der

kontinuierlichen Funktion sollen ihre maximale Leistungsfähigkeit

gewährleisten; 3.

Die Schaffung der Systeme für die Montage mit der

kontinuierlichen Funktion soll auf Grund der Kinematik des Funktionierens der

Bestandmodule realisiert werden; 4.

Bei der Entwicklung der Fertigungssysteme der Montage mit

der kontinuierlichen Funktion soll die Bewegung der zu montierenden Komponenten

untersucht werden. LITERATURVERZEICHNIS 1. Автоматизация дискретного производства / Б. Е. Бонов,

Г. Й. Богачев, И. К. Бояджиев и др.; Под общ. ред. Е. И. Семенова, Л. И.

Волчкевича. - М.: Машиностроение, 1987, София: Техника, 1987. - 376 с. 2. Автоматизация сборки миниатюрных изделий с

использованием стохастического вибрационного воздействия / Л. П. Сунгурова. - В

кн.: Автоматизация электронного машиностроения. - Труды ЛПИ, 1982, №382, с.

60-63. 3. Автоматические линии роторного типа: Конструкции,

расчет и проектирование / А. Н. Кошкин, И. А. Клаусов, В. Ф. Прей-с и др.; Под

ред. В. Ф. Пейса.- Тула: ЦБТИ, 1961.- 198 с. 4. Анализ базирования деталей в условиях автоматической

сборки / Т. Э. Кладе, К.Я. Муценек, И.А. Одитис и др. // Автоматизация

сборочных процессов. Рига: РПИ, 1977. - Выпи. 5.- с. 45-52. 5. A.c. 774917 СССР, МКИ В 23 Q 39/04. Автоматическая линия роторного типа для сборки

узлов / О. А. Ларинцев; Опоил. 30.10.80., бал. №40. - 4 с. 6. Балакин Б.

С. Основы технологии машиностроения. - М.: 7. Белов Ю. С,

Власов Е. В., Юревич Е. И. Состояние и тенденции 8. Берж К. Теория графов и ее приложения. - М.: ИЛ.,

1982. - 319 с. 9. Биркгоф Г. Теория структур. - М.: ИЛ., 1952. - 407 с. 10. Бляхеров И. С. и др.

Автоматическая загрузка технологических 11. Бонч-Осмоловский М. А.

Селективная сборка. - М.: 12. Булевский П. И., Крылов Г. В., Лопухин В. А.

Автоматизация селективной сборки приборов. Л.: Машиностроение, 1987. - 232 с. 13. Выбор компоновки оборудования при автоматизации

сборочных работ / A.A. Гусев. - В кн.: Автоматизация сборочных и сварочных

процессов в машиностроении. М.: Наука, 1974. - с. 116 - 123. 14. Гаврюш А.П. Гибкие робототехнические системы. - Киев:

Веща школа, 1989.-406 с. 15. Гановски В. С, Бояджиев И. К. Автоматизация и

комплексная механизация сборочных процессов в машиностроении. София: Техника.

1982. -236 с. 16. Гибкие производственные системы сборки / П. И. Алексеев,

А. Г. Герасимов, Э. П. Давиденко и др.; Под. общ. ред. А. И. Федотова.- Л.:

Машиностроение. Ленингр. отдание, 1989.- 349 с. П.Гибкое

автоматическое производство / В. О. Абель, В. А. Егоров, А. Ю. Звоницкий и др.;

Под ред. С. А. Майоров, Г. В. Орловского, С. Н. Халкиопова. - Л.:

Машиностроение, 1985. - 454 с. 18. ГОСТ 14.320 - 81. Виды сборки. 19. Гусев А. А. Адаптивные

устройства сборочных машин. М.: 20. Дворянкин А. М., Половинки А. Е., Соболев А. Н. Методы

синтеза технических решений. - М.: Наука, 1977. - 253 с. 21. Довгань С. И., Литвинов Б. Ю., Сбитне А. И.

Персональные ЭВМ: ТурбоПаскаль 6.0, объектное ориентирование, локальные сети. -

Киев: Информсистема сервис, 1993. - 440 с. 22. Захаров Н.

В. Совершенствование состояния и направление 23. Захаров М.

В., Тимофеев Ю. В. Розробка технологічних процесів 24. Захаров М.В. Аналіз та синтез структур

автоматизованих 25. Захаров Н. В., Рубец Н. П., Мельниченко А. А., Нечипоренко Н. В., Одненко Г. И.,

Бондарев С. Г. Совершенствование технологии в машиностроительном производстве:

- Сумы: СумГУ, 1994.- 98 с. 26. Замятин В. К. Сборка подвижных цилиндрических и

конических соединений. М.: Машиностроение, 1980. - 145 с. 27. Зима П. Ф., Тимошенко Г. М. Теория инженерного

эксперимента: Учеб. пособие - К.: УМК ВО, 1991. - 124 с. 28. Исследование технологических

систем автоматической сборки 29. Ищенко А. Л.

Закономерности формирования структур сборочных

|