АВТОБІОГРАФІЯ

БІБЛІОТЕКА

ПЕРЕЛІК ПОСИЛАНЬ

ЗВІТ ПРО ПОШУК

МОЯ БАТЬКІВЩИНА - ІРАК

|

АВТОРЕФЕРАТ

СУЧАСНИЙ СТАН ПИТАННЯ, МЕТА Й ЗАДАЧІ ДОСЛІДЖЕННЯ

Потреба в складальних процесах з'явилася в далекій давнині, коли людина почала створювати перші знаряддя праці, здатні полегшити, що стоять перед нею задачі по виживанню, а також частково або повністю замінити функції людини. У процесі еволюції складальні процеси безперервно ускладнювалися й удосконалювалися, що стало основою до створення верстатів-автоматів зборки. Перші верстати-автомати зборки виробів з'явилися

в минулому столітті. У цей час автоматизація складальних процесів

досягла більш високого рівня,однак аналіз сучасного становища показує відставання в розвитку складальних процесів від заготівельних і механообробних операцій. Вимоги підвищення продуктивності виробництва виробів передбачають автоматизацію всіх вхідних у них елементів, включаючи й операцію зборки. Рівень операцій автоматизації зборки не перевищує 6%. З огляду на високу питому вагу операцій зборки в загальному обсязі виробництва (25-40% у загальному машинобудуванні), підвищення рівня їхньої автоматизації залишається

актуальним у теперішній час.

Питанню автоматизації складальних процесів присвячені роботи вчених: М.С. Лебедевського, А.І. Федотова, Т.Е. Кладе, К.Я. Муценека, Л.І. Беловського, А.А. Гусєва, В.В. Косилова, Н.В. Захарова, І.А. Клусова, Н.П. Новікова, П.І. Алексєєва, Л.Н. Кошкіна, А.Н. Рабіновича,Н.І. Шерешевського, В.А. Яхимовича ; іноземних учених: У.Б. Хегинботама, Дж. Холлінгама, Дж. Мортімера Б. Ракса, М. Гінеса, И.К. Бояджиєва.

На базі досліджень указаних авторів отримані автоматичні складальні системи. Однак сучасні вимоги до продуктивності складальних процесів і підвищені вимоги до збірних вузлів машин вимагають переходу на якісно більш високий рівень автоматичних технологічних складальних систем безперервної дії. Цьому питанню й присвячена дана робота.

1.1. Аналіз структури технологічних процесів автоматичного складання

Технологічний процес автоматичної зборки виробу складається з наступних переходів:

1) завантаження деталей, що сполучаються, у бункерні або інші завантажувальні пристрої й подача їх у захоплюючі, відтинаючі й подаючі пристрої в попередньо або остаточно орієнтованому положенні;

2) захват, відсікання й подача деталей, що сполучаються в орієнтуючі й базуючі пристрої складального пристосування;

3) орієнтація з необхідною точністю відносного положення поверхонь деталей, що сполучаються, на складальних пристроях, що базують;

4) з'єднання й фіксація сполучених деталей з необхідною точністю;

5) контроль необхідної точності відносного положення сполучених деталей або складальної одиниці;

6) завантаження й транспортування готової складальної одиниці.

При виконанні автоматичної зборки виробів найважливішими елементами складального виробництва є орієнтація компонентів, що

збираються, у просторі й подача їх на позиції зборки, що здійснюються за допомогою завантажувальних пристроїв. В умовах автоматичної зборки завантажувальні пристрої виконують у вигляді самостійних вузлів, органічно зв'язаних зі складальним обладнанням. У гнучких виробничих системах зборки найбільш ефективне використання бункерно-орієнтуючих касетних і магазинних

завантажувальних пристроїв у міру убування.

Одним з найважливіших етапів автоматичної зборки є орієнтування деталей з необхідною точністю відносного положення поверхонь деталей, що сполучаються, на складальних пристроях, що базують. При цьому деталі повинні розташовуватися так, щоб можна було легко здійснити їхнє сполучення при встановлених допусках на розміри й відносні повороти поверхонь, що сполучаються. Цей етап є самим відповідальним і від нього залежить працездатність складального обладнання

і якість зборки. Структура

й зміст складових етапу орієнтування компонентів, що збираються, у просторі й подачі їх на позицію зборки визначається видом застосовуваного завантажувального пристрою.

Зміст складових етапів орієнтування компонентів при використанні бункерно-орієнтуючих пристроїв становлять переміщення компонентів, що збираються, зі спеціально відведеної площадки робочого місця зборки до завантажувального пристрою;

- засипання навалом компонент у бункер (передбункер);

- контроль мінімального й максимального

заповнення бункера (передбункер) компонентами;

- захоплювання й поштучне відділення компонентів із загальної маси (за допомогою механізму захвата);

- первинна орієнтація компонентів у просторі (переведення з хаотичного стану в будь-яке визначене й стійке);

- вторинна орієнтація компонент в просторі (переведення у визначене задане положення);

- контроль правильності орієнтації компонент;

- переорієнтація або скидання неправильно орієнтованих компонент;

- вхідний контроль

компонент;

- подача компонент у прийомні лотки, контроль мінімального й максимального рівнів заповнення магазина (накопичувача) компонентами;

- відділення однієї (або групи) компоненти від загального потоку компонент, що перебувають у магазині (накопичувачі);

- подача на позицію захвата;

- захват і переміщення однієї (або групи) компоненти на позицію зборки;

- контроль наявності й правильності положення в захваті.

У зміст складових етапу орієнтування компонентів,

що збираються, у просторі й подачі їх на позицію зборки при використанні касетних завантажувальних пристроїв входять: переміщення компонентів, що збираються, зі спеціально відведеної площадки робочого місця зборки до завантажувального пристрою; засипання компонентів навалом у бункер; контроль мінімального й максимального заповнень бункера компонентами; попередня орієнтація компонентів у просторі; заповнення компонентами гнізд

касети; контроль наявності компонент у гніздах і правильність їхнього положення; переорієнтація або видалення неправильне орієнтованих компонентів у гніздах; контроль заданого рівня завантаження гнізд касети; фіксація й утримання компонент у гніздах касети; видалення зайвих компонентів, що лишилися; додаткове завантаження компонентами вільних гнізд касети; зняття завантаженої касети з установки касетування; переміщення заповненої касети на позицію захвата; захват з касети й переміщення однієї (або групи)

компоненти на позицію зборки; контроль наявності й правильності положення однієї компоненти (або групи) у захвату.

Гнізда касети заповнюють деталями (касетують) за допомогою вібраційних, пневматичних, магнітних і стрічкомагнітних систем касетування й касетування із застосуванням електричного поля й ін. У касетних завантажувальних пристроях для нагромадження орієнтованих у просторі компонентів, що збираються, служить касета, з якої компоненти захоплюються й потрапляють на позицію

зборки. Залежно від конструкції, розмірів, маси й матеріалу компонент завантаження

касет може здійснюватися вручну або за допомогою механізованих або автоматичних пристроїв.

У магазинних завантажувальних пристроях для нагромадження орієнтованих у просторі компонент, що збираються, призначений магазин (накопичувач), з якого компоненти подаються на позицію захвата. Залежно від конструкції, розмірів, маси й матеріалу компонент завантаження магазинів може здійснюватися вручну або за допомогою механізованих або автоматизованих пристроїв.

Зміст складових етапу орієнтування компонент, що збираються, у просторі й подачі їх на позицію зборки при використанні магазинних завантажувальних пристроїв є: переміщення компонент, що збираються, зі спеціально відведеної площадки робочого місця зборки до завантажувального пристрою; захоплювання й поштучне відділення компонент із загальної маси; попередня орієнтація компонент у просторі; укладання компонент на орієнтуючі поверхні магазина; остаточна орієнтація компонент у просторі;

контроль правильності орієнтації компонент; переорієнтація або видалення неправильно орієнтованих компонентів; контроль мінімального й максимального рівнів заповнення магазина компонентами; відділення однієї (або групи) компоненти від загального потоку компонент, що знаходяться у магазині (накопичувачі); подача компоненти на позицію зборки; контроль наявності й правильності однієї (або групи) компоненти в захваті. Завантаження за допомогою адаптивних пристроїв дозволяє забезпечити захват роботом компонент, що

збираються, з навалу; орієнтування компонент у просторі й подачу їх на позицію зборки в автоматичному циклі.

Зміст складових етапу орієнтування компонент, що збираються, у просторі й подачі їх на позицію зборки за допомогою адаптивних завантажувальних пристроїв становлять: переміщення компонент, що збираються, зі спеціально відведеної площадки робочого місця до завантажувального пристрою; засипання навалом компонент на місце їхнього захвата; підведення захвата адаптивного пристрою до компонент; визначення

за допомогою датчиків (візуальних, тактильних і ін.) положення в просторі однієї

з компонент; відповідна орієнтація захвата щодо даної компоненти; захоплювання й відділення однієї компоненти із загальної маси; попередня орієнтація компоненти в просторі за рахунок відповідних переміщень захвата; остаточна орієнтація компоненти в просторі за рахунок відповідних переміщень кінематичних ланок пристрою й захвата; подача компоненти на позицію зборки; контроль наявності й правильності положення компоненти в захваті. Базування об'єктів, що збираються, залежить від технології автоматичної зборки,

конструкції складального виробу й вимог пропонованих до неї, а також і від точності обладнання.

Базування деталей, що збираються, при автоматичній зборці - це безупинно мінливий процес, починаючи від завантажувальних пристроїв і закінчуючи безпосереднім сполученням складальних компонентів. Завданням базування є знаходження й застосування найбільш простих і надійних схем базування деталей, що збираються, при яких забезпечується виконання умов зборки деталей.

Залежно від побудови складального обладнання

базування деталей на позиції зборки може вироблятися при вертикальному, горизонтальному й похилому положенні осі деталей, що збираються. Вибір способу базування залежить від конструкції деталей, що збираються, і складального обладнання необхідного зусилля замикання деталі після базування, характеру й точності сполучення.

При зборці базова деталь у більшості випадків залишається нерухомою щодо рухливих деталей, що приєднуються. Деталі, що збираються, можуть базуватися як по поверхням, що сполучаються,

так і по допоміжним. При цьому найбільше застосування при базуванні знаходять циліндричні, пласкі, різьбові, конічні й комбіновані поверхні. Рідше використовуються сферичні, кернові й ножові поверхні. Конструктивні базуючих поверхонь деталей, що збираються безпосередньо впливають на вибір

схеми пристроїв, що базують.

В якості установочних пристроїв, що базують, використовуються плити, призми, опори, центри, циліндричні або конічні пальці й оправки, косинці й ін. Базова деталь звичайно затискається в пристрої, що базує, за допомогою затискних елементів з метою забезпечення необхідної її стійкості проти виникаючих у процесі зборки сил і моментів, що прагнуть змістити її. У ряді випадків базова деталь може вільно встановлюватися в базуючий пристрій, що дозволяє спростити його конструкцію,

за рахунок виключення затискних елементів і привода до них.

Розрахунок сил затискача базової деталі варто вести з урахуванням найбільших значень моментів.

Базуючі пристрої для деталей, що приєднуються, повинні забезпечити можливість переміщення їх в напрямку базової деталі.

Зміст складових етапу базування компонентів, що збираються, на позиції зборки наступне : установка базового компонента в пристрій, що базує (пристосування), центрування базового компонента в пристосуванні; фіксація

базового компонента в пристосуванні; контроль точності установки базового компонента в пристосуванні; установка компоненти, що приєднується, у базуючий пристрій (пристосування), центрування компоненти, що приєднується, у пристосуванні; фіксація збираємої компоненти,

у пристосуванні, контроль точності установки компоненти, що приєднується, у пристосуванні.

На вибір конструкції пристроїв, що базують, впливають геометрична форма, розміри, маса, фізико-механічні властивості матеріалу компонент, що збираються, способи подачі їх у зону зборки, необхідна точність базування, вид застосовуваного обладнання, вид застосовуваного складального обладнання й транспортного пристрою. Найбільш ефективними в гнучких виробничих системах зборки є програмувальні універсально- переналагоджувані

базуючі пристрої. Технологічна подоба компонент, що збираються,

у гнучких виробничих системах зборки на етапі базування й виконання процесу зборки визначаються спільністю застосовуваних способів базування, установки й фіксації компонент, а також програмування й переналагодження базуючих пристроїв. Точність відносної орієнтації деталей, що збираються, установлених у базуючі пристрої, нерідко може бути недостатньою для виконання процесу автоматичної зборки. У цьому випадку, коли жорсткість допусків на виготовлення обладнання й деталей, що збираються, економічно

не виправдається, застосовуються пристрої відносного орієнтування, за допомогою яких вдається забезпечити необхідну точність відносної орієнтації деталі на складальній позиції і їхню автоматичну зборку.

З метою підвищення відносного орієнтування деталей, що збираються, необхідно використовувати принцип сполучення баз. Найбільш ефективними в гнучких виробничих системах зборки є програмувальні універсально- переналагоджувані й спеціалізовані переналагоджувані орієнтуючі пристрої з напрямними.

Технологічна подоба компонент, що збираються, у гнучких виробничих системах зборки на етапі їхнього відносного орієнтування з необхідною точністю на позиції зборки визначається спільністю

застосовуваних методів відносного орієнтування, установки й фіксації компонент, а також програмування й переналагодження орієнтуючих пристроїв.

Наступним етапом у структурі технологічного процесу автоматичної зборки є етап сполучення й закріплення компонент, що збираються, один з одним. До вимог технологічності конструкцій компонентів, що збираються, стосовно до умов їхнього автоматичного сполучення й закріплення можна віднести технологічність з'єднань; вільний доступ складального інструмента до місць

з'єднань; наявність конструктивних елементів, що забезпечують задану точність відносного розташування деталей у виробі;

наявність напрямних, що полегшують зборку, обґрунтовану шорсткість поверхонь деталей, що сполучаються, достатню міцність матеріалів і захисних покриттів деталей, що виключають їх ушкодження; обґрунтовану точність розмірів деталей і об'єкта зборки.

На вибір конструкції виконавчих складальних механізмів (пристроїв) впливають геометрична форма й розміри (діаметр, довжина, ширина, площа) поверхонь, що сполучаються, характер посадки в сполученні, види руху робочого органу й т.д. Найбільш ефективними в гнучких

виробничих системах зборки є програмувальні переналагоджувані складальні пристрої модульної конструкції й складальних роботів. Технологічна подоба компонентів, що збираються, у гнучких виробничих системах зборки на етапі

їхнього сполучення й закріплення один з одним із заданими параметрами визначається областю способів програмування й налагодження складальних пристроїв і їхніх робочих органів.

Контроль наявності деталей, що збираються, на складальних базуючих пристроях, і контроль необхідної точності відносного положення сполучених деталей або складальної одиниці є необхідними елементами складальних пристроїв, від яких залежить якість зборки й працездатність складальних пристроїв.

Більш детально структуру технологічного

процесу автоматичної зборки можна розглядати на прикладі існуючих технологічних процесів автоматичної зборки. Як приклад автоматичної лінії з безперервним транспортуванням об'єкта розглянемо виготовлення батареї &Зміна&.

Елемент батареї містить шість деталей і інші компоненти. Елемент виготовляється на двох роторно-ланцюгових лініях. На першій лінії виготовляють і збирають корпус, до якого приєднують дві деталі. На другій лінії завершується виготовлення елемента ця лінія, як

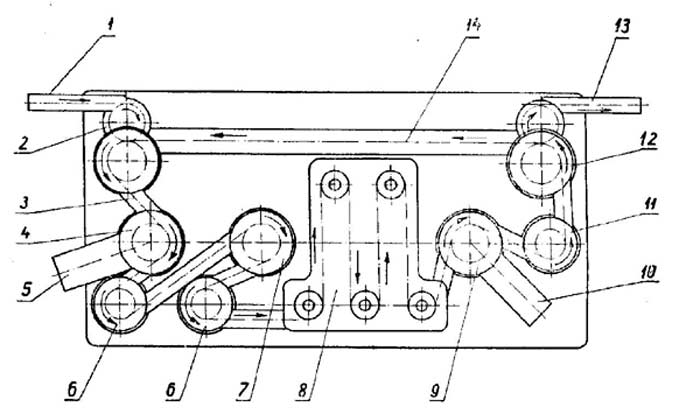

і перша, складається з ряду роторних автоматів з'єднаних між собою ланцюговим транспортером. Корпуса, зібрані на першій лінії й уже представляючі вузол у складі трьох деталей, надходять по лотку 1 на завантажувальний ротор 2, що укладає їх на ланцюговий транспортер 3.

На роторі 4 виготовляють негативний електрод, що формується з маси, надходячої по лотку 5. На роторі 7 заливається електроліт. Ротори 6 служать для контролю операцій, що виконуються на роторах 4 і 7 відповідно. Далі ланцюговий транспортер проходить нагрівальну камеру 8, де протікає процес дозрівання електроліту. На роторі 9 отримують позитивний електрод, матеріал для якого надходить по лотку 10. Далі іде контроль

на роторі 11, а з ротора 12 зібрані елементи видаються

на лоток 13. Галузь ланцюгового транспортера 14 є холостою.

Рис. 1.1 - Принципова схема автоматичної лінії для виготовлення батареї "Зміна"

Таким чином, здійснена комплексна автоматизація виробництва елементів, всі деталі й матеріали яких виготовляють в одне ціле в

єдиному технологічному потоці.

Як другий приклад розглянемо автоматичну лінію зборки блок картера тракторного двигуна СМД-14. Збирання блоку зі шпильками, кришками корінних підшипників, шайбами й гайками під розточення для наступного монтажу колінчатого вала із вкладишами являє собою трудомістку роботу, що вимагає більших витрат ручної праці для затягування шпильок, гайок і запресовування кришок. У блок-картер у зборі входять деталі: блок, п'ять кришок корінних підшипників, десять шпильок М18, десять спеціальних

і десять замкових шайб. Автоматична лінія зборки блок картера (рис. 1.2) складається із двох ділянок, зв'язаних між собою головним транспортером.

Рис. 1.2 - Принципова схема автоматичної лінії зборки блок картера двигуна СМД-14:

1 - розкладальник; 2 - гідростенд випробування водяної

сорочки; 3 - кантовач; 4 - гідростенд випробування масляних клапанів; 5 - укладальник; 6 - транспортер; 7 - автомат розбивки різьбових отворів на групи; 8 - автомат загоєння й затягування шпильок; 9 - автомат контролю шпильок по висоті; 10 - автомат установки кришок корінних підшипників; 11 - магазинний пристрій; 12 - автомат загоєння й затягування гайок; 13 - автомат таврування шпильок

Перша

ділянка має дві галузі із самостійними транспортерами, кожна галузь (права і ліва) складається із двох агрегатів: гідропресування водяної сорочки й масляних каналів і кантовач. Друга ділянка складається з автоматів:

) розбивки різьбових отворів на групи;

2) загоєння й затягування десяти шпильок;

3) контролю шпильок по висоті й відбраковуванню;

4) установки п'яти кришок підшипників;

5) загоєння й затягування десяти гайок;

6) таврування.

Перераховані автомати з'єднані між собою головним транспортером для передачі виробу, що збирається, від одного автомата до іншого. Переміщення всіх виконавчих механізмів лінії провадиться за допомогою одного гідроприводу з електричним керуванням по певній циклограмі з тактом роботи T = 1,04 хв. Лінія має один центральний пульт керування, а кожний автомат - свій підналадочний незалежний пульт, що служить для проведення

пуско-налагоджувальних

робіт. Базову деталь - блок-картер встановлюють на розкладальник, що направляє деталь на праву й ліву галузі першої ділянки поперемінно, а укладальник направляє блок на місце, до якого підходить перший транспортер другої складальної ділянки (рис. 1.3). Операції гідровипробування водяної сорочки й масляних каналів на двох галузях виробляються за два цикли роботи автомата.

На всіх складальних операціях базова деталь - блок-картер фіксується по наявним у ній технологічним отворам і затискається. На операціях гідровипробування блок установлюється під кришки технологічними отворами долілиць, а після гідровипробування на наступній позиції повертається на 180? щодо поздовжньої осі. Далі, протягом наступних контрольних і складальних операцій основною настановною базою є поверхня роз'єму з головкою блоку. Деталі, що поступають на лінію

зборки перебувають у накопичувачах, розташованих біля складальних агрегатів або в касетах автоматів.

Кількість виробів, що збираються, одночасно перебуваючих

на лінії - 33. Невід'ємною частиною даної автоматичної лінії є транспортна система (рис.1.3). При автоматичній роботі лінії після установки блоку на позицію А розкладальника Р натисканням пускової кнопки переміщає блок-картер вправо, після чого транспортер лівої галузі Л переміщається назад, укладальник - уліво, правий транспортер П - уперед. При наступній установці блоку й натисканні кнопки руху розкладальника, транспортерів і укладальника

відбувається у зворотному порядку. Після

кожного правого й лівого кінцевого положення укладальника головний транспортер Гл робить хід назад і, захопивши блок, переміщає його вперед по головній галузі лінії. Якщо в результаті гідропресування блок виявиться бракованим, то оператор установлює в отвір спеціальну оправку, яка при підході блоку до укладальника натискає спеціальний кінцевий вимикач, що включає транспортер скидача, і останній, захопивши бракований блок, виводить його із загального потоку роботи лінії.

Установка кришок корінних підшипників виробляється за допомогою спеціального автомата.

Рис. 1.3 - Схема розташування транспортерів автоматичної лінії зборки блок картера

Операції установки на кінці шпильок блок картера десяти спеціальних і десяти замкових шайб виробляються оператором вручну. Операції автоматичного загоєння, нагвинчування й затягування десяти гайок М18 виробляються на двох окремих автоматах.

Лінія забезпечує продуктивність 55 вир./ч. Лінію обслуговують троє робітників.

Аналіз структури технологічного процесу автоматичної зборки й наведених вище прикладів існуючих автоматичних складальних ліній дозволяє зробити наступні висновки:

1. Для створення технологічних систем безперервної дії для складальних процесів необхідна розробка загальної методології проектування таких систем;

2. Структури складальних технологічних систем безперервної дії повинні забезпечувати максимальну продуктивність їхнього функціонування;

3. Розробка систем безперервної дії для складальних процесів повинна здійснюватися на основі елементарної кінематики функціонування складальних модулів;

4. При розробці технологічних систем безперервної дії необхідно повне дослідження руху складальних компонентів по позиціях і модулях складальних систем.

Перелік посилань

1. Автоматизация дискретного производства / Б. Е. Бонов, Г. Й. Богачев, И. К. Бояджиев и др.; Под общ. ред. Е. И. Семенова, Л. И. Волчкевича. - М.: Машиностроение, 1987, София:

Техника, 1987.

- 376 с.

2. Автоматизация сборки миниатюрных изделий с использованием стохастического вибрационного воздействия / Л. П. Сунгурова. - В кн.: Автоматизация электронного машиностроения. - Труды ЛПИ, 1982, №382, с. 60-63.

3. Автоматические линии роторного типа: Конструкции, расчет и проектирование / А. Н. Кошкин, И. А. Клаусов, В. Ф. Прей-с и др.; Под

ред. В. Ф. Пейса.- Тула: ЦБТИ, 1961.- 198 с.

4. Анализ базирования деталей в условиях автоматической сборки / Т. Э. Кладе, К.Я. Муценек, И.А. Одитис и др. // Автоматизация сборочных процессов. Рига: РПИ, 1977. - Выпи. 5.- с. 45-52.

5. А.с. 774917 СССР, МКИ В 23 Q 39/04. Автоматическая линия роторного типа для сборки узлов / О. А. Ларинцев; Опоил.

30.10.80., бал. №40. - 4 с.

6. Балакин Б. С. Основы технологии машиностроения. - М.: Машиностроение, 1973. - 688 с.

7. Белов Ю. С., Власов Е. В., Юревич Е. И. Состояние и тенденции развития робототехники. - М.: ВНИИТЭМР, 1985.- 48 с.

8. Берж К. Теория графов и ее приложения.

- М.: ИЛ., 1982. - 319 с.

9. Биркгоф Г. Теория структур. - М.: ИЛ., 1952. - 407 с.

10. Бляхеров И. С. и др. Автоматическая загрузка технологических машин / - М.: Машиностроение, 1990, 346 с.

11. Бонч-Осмоловский М. А. Селективная сборка. - М.: Машиностроение, 1974. - 144 с.

12. Булевский П. И., Крылов Г. В., Лопухин В. А. Автоматизация селективной сборки приборов. Л.: Машиностроение, 1987. - 232 с.

13. Выбор компоновки оборудования при автоматизации сборочных работ / А.А. Гусев. - В кн.: Автоматизация сборочных и сварочных процессов в машиностроении. М.: Наука, 1974. - с. 116 - 123.

14. Гаврюш А.П. Гибкие робототехнические

системы. - Киев: Веща школа, 1989. - 406 с.

15. Гановски В. С., Бояджиев И. К. Автоматизация и комплексная механизация сборочных процессов в машиностроении. София: Техника. 1982. - 236 с.

16. Гибкие производственные системы сборки / П. И. Алексеев, А. Г. Герасимов, Э. П. Давиденко и др.; Под. общ. ред. А. И. Федотова.- Л.: Машиностроение. Ленингр.

отдание, 1989.- 349 с.

17.Гибкое автоматическое производство / В. О. Абель, В. А. Егоров, А. Ю. Звоницкий и др.; Под ред. С. А. Майоров, Г. В. Орловского, С. Н. Халкиопова. - Л.: Машиностроение, 1985. - 454 с.

18. ГОСТ 14.320 - 81. Виды сборки.

19. Гусев А. А. Адаптивные устройства сборочных машин. М.: Машиностроение, 1979. - 266 с.

20. Дворянкин А. М., Половинки А. Е., Соболев А. Н. Методы синтеза технических решений. - М.: Наука, 1977. - 253 с.

21. Довгань С. И., Литвинов Б. Ю., Сбитне А. И. Персональные ЭВМ: ТурбоПаскаль 6.0, объектное ориентирование, локальные сети. - Киев: Информсистема сервис, 1993. - 440 с.

22. Захаров Н. В. Совершенствование состояния и направление развития отечественного и зарубежного производства. / Современные проблемы машиностроения и технический прогресс. Тез. Докладов междунар. научно-техн. конференции. 10-13 сентября 1996 г. - Донецк: ДонГТУ, 1996. - с. 85-86.

23. Захаров М. В., Тимофєєв Ю. В. Розробка технологічних процесів складання: Навіч. посібник. К.: НМК ВО, 1992. - 152 c.

24. Захаров М.В. Аналіз та синтез структур автоматизованих складальних технологічних систем: Автореф. Дис. ...д-ра техн. наук. - Харків, 1992, - 38 c.

25. Захаров Н. В., Рубец Н. П., Мельниченко А. А., Нечипоренко Н. В., Одненко Г. И., Бондарев С. Г. Совершенствование технологии в машиностроительном производстве: - Сумы: СумГУ, 1994.- 98 с.

26. Замятин В. К. Сборка подвижных цилиндрических и конических соединений. М.: Машиностроение, 1980. - 145 с.

27. Зима П. Ф., Тимошенко Г. М. Теория инженерного эксперимента: Учеб. пособие - К.: УМК ВО, 1991. - 124 с.

28. Исследование технологических

систем автоматической сборки методом теории графов / М. С. Лебедевский, А. И. Федотов. - В кн.: Автоматизация и комплексная механизация в машиностроении. - Труды ЛПИ, 1978, №360, с. 12-17.

29. Ищенко А. Л. Закономерности формирования структур сборочных автоматических технологических сборочных систем непрерывного действия. / Прогрессивные технологии и системы машиностроения: Сб. научных трудов.- Донецк: ДонГТУ, 1997. Выпи. 4 - с.61 – 66.

|