| Авторы: | Corinne Beal,Jean-Xavier Morin, Michel Vandycke |

| Перевод: | Пасько А.В. |

| Источник: | http://www.patentstorm.us/patents/6737031/description.html |

Метод одновременного сокращения количества диоксида углерода (CO2) и выбросов диоксида серы (SO2), образующихся при сгорании твердого топлива , заключается в помещении в топку адсорбента на основе кальция, который поглощает SO2. После охлаждения дымовых газов, в первом реакторе происходит контакт с адсорбентом, который не реагирует с SO2, однако поглощает CO2.Затем газ проходит сепаратор для очистки от пыли ,которая подается во второй реактор для регенерации и термического извлечения CO2.

Изобретение относится к установкам для сжигания углеродного топлива в топке с кипящем слоем. Однако данная конструкция позволяет уменьшить выборосы CO2 и SO2 в топочных газах.

Известно, что при сжигании ископаемых видов топлива, таких, как уголь или твердые отходы, происходят выбросы CO2 и SO2, и использование карбоната кальция в топке позволяет сократить выбросы SO2.К несчастью,сокращение выбросов SO2 сопровождается образованием дополнительного количества CO2 помимо того, что образуется при сжигание твердого углердного топлива. CO2 является «парниковым» газом, высокое содержание в атмосфере которого способствуют глобальному потеплению.

Кроме того, использование карбоната кальция для сероочистки дымовых газов приводит к образованию большого количества золы,содержащей сульфат кальция (CaSO4) и извести (CaO), содержание которой усложняет рекуперацию золы.

Сущность изобретения состоит в том, чтобы исправить эти недостатки.

Метод одновременного сокращения количества диоксида углерода (CO2) и выбросов диоксида серы (SO2), образующихся при сгорании твердого топлива, заключается в помещении в топку адсорбента на основе кальция, который поглощает SO2. После охлаждения дымовых газов, в первом реакторе происходит контакт с адсорбентом, который не реагирует с SO2, однако поглощает CO2.Затем газ проходит сепаратор для очистки от пыли ,которая подается во второй реактор для регенерации и термического извлечения CO2.

Горение углеродсодержащего топлива приводит к образованию газообразных выбросов CO2 и SO2. IСжигание топлива в кипящем слое позволяет использовать сероочистку дымовых газов с помощью адсорбентов на основе карбоната кальция, вводимых в топку.

Сероочистка происходит согласно реакциям:

Такое сжигание топлива способствует образованию дополнительного количества CO2, помимо того, что образуется естественным образом при сжигании твердого углеродного топлива.

Общеизвестно, что CO2 является «парниковым» газом, повышенная концентрация которого в атмосфере способствует глобальному потеплению. Второй недостаток такого сжигания в кипящем слое заключается в образовании большого количества золы содержащей CaSO4 и CaO, содержание которого ограничивает способы рекуперации сульфатной золы.

Предложенная схема позволяет свести к минимуму эти недостатки. Во-первых, значительно снижается количество CO2 после декарбонизации карбоната кальция, и окисления углерода, содержащегося в топливе,а во-вторых, появляется возможность регенерировать адсорбент.Основная идея изобретения состоит в том, чтобы использовать избыточное количество CaO в золе для улавливания CO2 из дымовых газов.

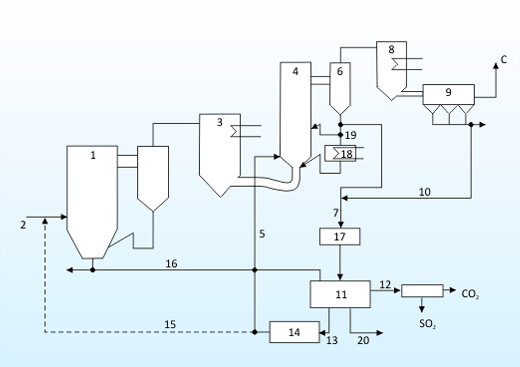

Как показано на рисунке, карбонат кальция 2 вводится в качестве поглощающего агента в рециркулирующую топку с кипящем слоем 1. Это топка, работающая при температуре около 850°C, и снабженная сепаратором циклонного типа, который возвращает частицы в нижнюю часть топки. К отходящим дымовым газам добавляется CaO и они проходят через теплообменник 3 для снижения температуры с 800°C до 400°C, или, как правило, до 650°C. В результате охлажденные дымовые газы обогащенные CaO проходят в реактор 4, где снова контактируют с введенным регенерированным поглотительным агентом 5 . Регенерированный поглотительный агент 5 частично состоит из поглотительного агента 2, который не реагировал с SO2 топке 1. В результате в реакторе 4 происходит поглощение диоксида углерода из топочных газов по следующей реакции:

Пылевые частицы, содержащиеся в дымовых газах после реактора 4 отделяются в сепараторе 6 циклонного типа.

Реактор 4 и связанный с ним сепаратор 6 позволяет контролировать скорость течения газа, и, следовательно, эффективность очистки от CO2. Как правило,степень улавливания CO2 находится в диапазоне от 20% до 80% при нахождении газа в реакторе менее 10 секунд, и очистке потока дымовых газов от пыли в течении нескольких минут.

После сепаратора 6, реактор 4 может содержать теплообменник 18 выходной клапан 19 с регулировкой расхода, что позволяет регулировать температуру в реакторе 4 таким образом, чтобы оптимизировать экзотермическое поглощение CO2, и температуру в реакторе 11, соединенным с реактором 4 и служащему для увелечения времени пребывания СаО в реакторе 4.В частности клапан 19 находится между сепаратором 6 и теплообменником 18, в котором часть твердой фазы из сепаратора 6 охлаждается перед введением в реактор 4.

После сепаратора 6 дымовые газы, очищенные от CO2,проходят через паровой котел рекуператора 8, в котором они обычно охлаждаются до 120°C., а затем проходят пылевой фильтр 9 перед выпуском в атмосферу через трубу С. Твердые частицы 10 собранные в пылевом фильтре 9, рекуперируются и смешиваются с твердыми частицами 7 из сепаратора 6. В реакторе 11 происходит нагрев смеси пылевых частиц до температуры выше, чем температура в реакторе 4 (как правило выше 800°C), для того, чтобы CO2 выделялся при протекании следующей реакции:

Дальнейшее повышение температуры в реакторе 11 может вызвать выделение SO2.

Вариант с предварительной обработкой твердой фазы 7 и 10 в емкости 17 перед помещением их в реактор 11 может снизить рабочую температуру реактора 11.

Газ 12, образующийся в реакторе 11, в сущности является смесью CO2 и SO2. Эти два компонента могут быть отделены друг от друга для последующего использования или хранения.

Твердые частицы 13, извлеченные из реактора 11, содержащие большое колчиество CaO, помещаются в камеру 14 для повышения их реакционной способности по отношению к CO2 и SO2 путем добавления воды или водяного пара, или путем добавления активаторов, таких, как соли натрия. После этого поглотительный агент отправляется в топку 1 или реактор 4. Кроме того, в камере 14, происходит охлаждение твердой фазы, что облегчит их транспортировку. Таким образом твердый адсорбент из реактора 11 регенерируется для взаимодействия с дымовыми газами в ректоре 4.

Для того чтобы свести к минимуму добавление карбоната кальция 2, часть твердых частиц 13 рециркулируются в топку 1. Часть твердых частиц 16 из топки 1 может быть вновь регенерирована в реакторе 11.

Реактор 11 оснащен выпускным отверстием 20 что позволяет извлекать излишек твердой фазы, если это необходимо для регулирования количества твердых веществ в реакторе 4. Фракционный состав поглотительного агента 2 корректируется путем перемалывания таким образом, чтобы оптимизировать количество поглотительного агента в дымовых газах, отходящих из топки 1.

Поглотительный агент 2 который добавляется в топку 1, может быть заменен доломитом, содержащим карбонат магния. Это позволяет снизить рабочую температуру реактора 11, а также уменьшить количество энергии, требуемое для декарбонизации. В общем случае агент 2 может быть карбонатом щелочноземельного металла, которые проявляет сходые свойства с карбонатом кальция при различных температурах.

Данная схема применима для различных режимов горения, в частности порошкового угля, а в более общем случае подходит для очистке дымовых газов, содержащих диоксид углерода, за счет введения в топку адсорбента.