-

Реферат по теме выпускной работы

Реферат по теме выпускной работы

- Введение

- Цели и задачи

- Актуальность

- Обзор литературных источников по определению причин травматизма на канатном транспорте

- Анализ существующих средств улавливания

- Разработка математической модели движения оборвавшегося состава под уклон

- Установление оптимальных параметров предохранительного барьера

- Разработка конструкции улавливающего барьера

- Вывод

- Литература

Введение

ВведениеУголь в Украине является основным энергоносителем, поэтому от работы угольной промышленности зависит состояние экономики государства. В технологическом процессе добычи полезного ископаемого в шахте подземный транспорт является одним из важнейших звеньев. Назначением его является транспортирование горной массы по горным выработкам от забоя к стволу шахты, перевозка оборудования и материалов от ствола к месту производства работ, а также перевозка людей по подземным горным выработкам к месту их работы [1].

Ввиду специфики разработки угольных месторождений подземным способом вопросы безопасности труда на шахтах имеют большое значение. Охрана труда представляет собой широкую систему мероприятий, направленных на сохранение здоровья и работоспособности трудящихся. Забота о безопасности труда, улучшении его условий — одно из приоритетных направлений угольной промышленности в целом.

Хотя на сегодняшний день и решена значительная часть вопросов связанных с охраной труда, однако встречающееся небрежное отношение к выполнению действующих технологических инструкций и правил безопасности становятся причинами аварий и приводят к производственному травматизму. В связи с этим большое значение имеют непрерывное повышение уровня и внедрении новых средств обеспечивающих безопасность на угольных шахтах.

Особенно актуальными вопросы безопасности становятся при ведении работ в шахтах на более глубоких горизонтах. Всё это в условиях постоянного увеличения объемов добычи угля, требует повышение мер безопасности эксплуатации средств доставки вспомогательных грузов на нижние горизонты. Таким транспортом средством на угольных шахтах Украины преимущественно остаётся канатный транспорт, который должен быть обеспечен высокой надёжностью и безопасностью работы. Одним из вариантов обеспечения данных требований является повышение безопасности канатной откатки по средствам усовершенствование системы аварийного торможения вагонеток [2,3]. Этому вопросу и посвящена настоящая работа.

Цели и задачи

Цели и задачиЦелью работы является повышение безопасности за счёт обоснованного выбора параметров средств улавливания грузовых вагонеток в наклонных выработках шахт.

Для достижения этой цели необходимо решить следующие задачи:

- произвести анализ ранее разработанных средств улавливания и обозначить их основные недостатки;

- разработать математическую модель движения оборвавшегося состава;

- обосновать основные рациональные параметры средства улавливания;

- разработать конструкцию предохранительного барьера, реализующего принцип секционирования горных выработок.

Актуальность

АктуальностьВ соответствии с проведенными исследованиями, на сегодняшний день существует проблема высокого уровня травматизма рабочих на участках движения грузовых вагонеток по наклонным выработкам. Здесь наблюдается ежегодное увеличение случаев травматизма со смертельным исходом. Высокий уровень травматизма представляет серьезную социальную и производственную проблемы, требующие своего разрешения. Поэтому решение вопроса обоснования рациональных параметров способов улавливания грузовых вагонеток в наклонных выработках шахт является актуальной.

Обзор литературных источников по определению причин травматизма на канатном транспорте

Обзор литературных источников по определению причин травматизма на канатном транспортеПо данным МакНИИ, в угольной промышленности Украины при эксплуатации канатной откатки ежегодно происходит в среднем 20 несчастных случаев (НС) со смертельным исходом. Более половины из них обусловлено неуправляемым скатыванием подвижного состава под уклон вследствие обрыва каната, прицепного или сцепного устройств.

Ниже приведены примеры смертельного травматизма на канатном транспорте за 2005 год:- 21.03 в г. Красный Луч на шахте «Темп ЛТД», находясь в зоне откатки, горнорабочий задавлен скатившейся гружёной вагонеткой, у которой оборвалось прицепное устройство;

- 15.07 на шахте «Южнодомбасская №1», объединения «Донецкуголь», горнорабочий, находясь в зоне откатки, был смертельно травмирован двумя оборвавшимися вагонетками с деревянными стойками;

- 31.07 в городе Торез на ЧП «Торуголь», горнорабочий очистного забоя, находясь в зоне откатки, получил травмы скатившимися на него вагонетками в следствии обрыва каната;

- 25.08 на шахте им. Артёма, Луганской области, при спуске людей произошёл обрыв каната. В итоге было травмировано 15 человек, в том числе 1 смертельно;

- 29.12 на шахте «Калиновская-Восточная», объединения «Макеевуголь», помощник начальника участка ВТБ задавлен скатившимися в результате обрыва прицепного устройства вагонетками.

В статье Дебелый В.Л., Дебелый Л.Л. [4] произведен анализ травматизма на рудничном транспорте, выявлены закономерности травмирования работников шахты. Определены основные причины, повлекшие за собой различного вида травмы горнорабочих. С учетом требований и рекомендаций МакНИИ, на предприятии ЗАО ПКФ "Амплитуда" разработаны и внедрены новые конструкторские решения в области производства рудничного транспорта.

В статье Будишевский В.А., Деверянский В.Ю. [5] рассмотрены конкретные примеры травматизма на канатном транспорте на шахтах Минуглепрома Украины за 96-97 гг. Приводится анализ произошедших несчастных случаев, описываются причины, повлекшие за собой как единичные, так и самые опасные групповые несчастные случаи. Анализ причин показал, что наибольшее число аварий стало возможным в результате эксплуатации неисправного подъемного оборудования: пять обрывов каната и отказ тормозной системы, а в двух случаях отмечен обрыв сцепных устройств, и в одном непосредственные технические причины отсутствуют. В статье делается вывод о том, что высокий уровень аварийности и производственного травматизма на шахтном канатном транспорте свидетельствует о необходимости разработки: отраслевой программы улучшения условий работы транспорта, включающей проектирование безопасных технологий и средств защиты. Анализ существующих средств улавливания

Анализ существующих средств улавливанияДля предотвращения неуправляемого скатывания подвижного состава применяются предохранительные барьеры и специальные устройства от скатывания вагонеток, наиболее распространённое из которых – «вилка» МакНИИ [6]. Анализ обстоятельств и причин НС выявил следующие недостатки таких барьеров и устройств:

- предохранительные барьеры устанавливаются ниже верхней и выше нижней приёмно-отправительных площадок (ПОП), и не обеспечивают улавливание подвижного состава на протяжении наклонной выработки. Вследствие этого вагонетки «пролетают» значительные расстояния, затем сходят с рельс, опрокидываются, разбивают крепь и барьеры, травмируют людей;

- при отсутствии (неисправности) средств дистанционного управления подъём-опускание барьеров осуществляется вручную, что приводит к присутствию людей в опасной зоне откатки;

- технологии использования известных конструкций барьеров предусматривают их многократное подъём-опускание в течении смены при прохождении состава;

- невозможность установки «вилки» МакНИИ, если последней в составе прицеплена площадка.

Разработка математической модели движения оборвавшегося состава под уклон

Разработка математической модели движения оборвавшегося состава под уклонДля построения математической модели задаёмся следующими допущениями. Шахтный поезд рассматривается в виде системы твердых тел, соединенных упругими связями. В следствии непрерывного увеличения силы торможения в сцепных устройствах головной части состава, а также весьма малого времени действия удара (0,17-0,2 с) при определении динамических нагрузок в сцепных устройствах приводимых в движение вагонеток головную массу состава можно рассматривать как абсолютно жёсткую массу. При этом длинной упругой связи считается расстояние между центрами масс приводимой в движение вагонетки и последней вагонетки головной части состава. Для упрощения вывода принимаем следующие допущения: состав состоит из однотипных вагонеток, сопротивления движению вагонеток равны, расстояния между буферами вагонеток в растянутом поезде равны, удар вагонеток рассматривается как прямой и центральный, продольные агрегатные жёсткости вагонеток, а также жёсткости сцепок равны, сила торможения приложена к массе первой вагонетки и действует по линии движения поезда, проходящей через центры масс. Теоретически и экспериментально установлено, что максимальные нагрузки на буферно-тяговые приборы действуют при трогании и торможении шахтных поездов.

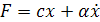

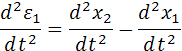

На основании принципа Даламбера дифференциальные уравнения движения состава записываются в виде [7]:

(1)

где

Fт – сила тяги (+) или торможения (-), приложенная к массе первой вагонетки в составе т, кН;

mi – масса вагонетки поезда, т;

xi – координата центра масс i-й вагонетки;

Si – усилие в i-й межвагонеточной связи;

Fi – сила сопротивления i-й вагонетки поезда;

n – количество вагонеток в составе поезда

При исследовании состав вагонеток рассматривается как система твёрдых тел mi соединенных упругими связями (жёсткость связи С), а барьер – как амортизатор с демпфером, укреплённый на жесткой опоре (вязкоупругий буфер) (рис. 1).

Рисунок 1 – Расчётная схема торможения состава предохранительным барьером

(Анимация состоит из 7 кадров, 100 Кб с задержкой в 0,5 с между кадрами; задержка до повторного воспроизведения составляет 2 с; количество циклов воспроизведения не ограничено)Движение вагонеток при торможении описывается уравнением (1). Начальные условия в случае торможения состава: . Тогда динамическая нагрузка и сила торможения предохранительным барьером: xi = 0; x'i = v; i = 0,1,2...n (при t = 0). Тогда динамическая нагрузка и сила торможения предохранительным барьером:

(2)

где

c — жесткость предохранительного барьера, Н/м;

α – коэффициент вязкого сопротивления, Н⋅с/м.

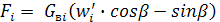

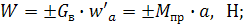

На вагонетку, расположенную на наклонном рельсовом пути (рис. 1), кроме сил вредных сопротивлений G⋅w'⋅cosβ действует еще и продольная составляющая собственного веса, равная G⋅w'⋅sinβ. Тогда сила сопротивления движению вагонеток в составе поезда в случае их самокатного движения под уклон определяется следующим выражением [8]:

(3)

Особенность работы амортизаторов буферно-сцепных устройств шахтных вагонеток является их работа на сжатие. Учитывая что агрегатная жёсткость вагонетки на 1-3 порядка выше жёсткости амортизаторов буферно-сцепных устройств, можно предположить, что в пределах хода амортизаторов растягивающие и сжимающие усилия в межвагонеточных связях шахтного поезда имеют одну и ту же функциональную зависимость.

Реакция упругой связи между первой и второй вагонетками состава выглядит следующим образом [9]:

(4)

где

c — жёсткость межвагонеточной связи, МН/м,

ε1 – удлинение упругой связи между центрами масс первой и второй вагонеток.

Торможение поезда осуществляется в условиях предварительно растянутого состава вагонеток. Учитывая что в данном случае между центрами масс единиц подвижного состава идёт процесс сжатия, запишем уравнение для связи первой и второй вагонеток:

(5)

Преобразуя это выражение, учитывая принятые допущения по которым массы всех вагонеток равны, а следовательно равен и их вес, динамически нагрузки в буферах и рамах соударяющихся вагонеток при торможении состава определяется из зависимости:

(6)

Полученное выражение позволяет определить максимальные значения ударных нагрузок для любой вагонетки состава при торможении поезда в зависимости от жесткости связи и расстояния между буферами вагонеток.

Так как при движении вагонетки с ускорением (замедлением) добавочные сопротивления движению обусловлены ещё и силами инерции:(7)

где

Mпр — приведенная масса поступательно движущихся и вращающихся частей вагонетки, кг:

(8)

где

k0 — коэффициент который учитывает инерцию вращающихся частей вагонетки.

Исходя из вышесказанного составляем математическую модель движения оборвавшегося состава вагонеток. На основании принципа Даламбера (1) и полученных зависимостей при анализе самокатного движения вагонеток состава (2-8) составим упрощённую математическую модель движения вагонетки при обрыве каната, сцепного либо прицепного устройств.

Движение оборвавшегося состава можно условно поделить на два этапа.

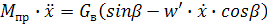

Первый этап протекает с момента обрыва и до момент взаимодействия с предохранительным барьером. Тогда уравнение движения первой вагонетки примет вид:

(9)

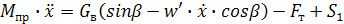

Второй – начиная с момента контакта вагонетки и улавливающего барьера и до полной остановки. В этом случае возникают продольные динамические нагрузки обусловленные торможением состава вагонеток. Для их учёта в математической модель вводим влияние межвагонеточных связей по (6). Тогда уравнение движения первой вагонетки по (1):

(10)

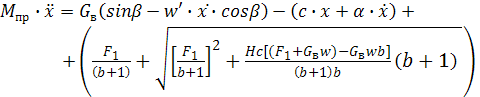

Подставив (6) и (10) получим окончательную математическую модель описывающую взаимодействие первой вагонетки с улавливающим барьером:

(11)

где

b — отношение массы вагонетки к массе состава:

(12)

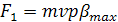

F1 — сила торможения предохранительным барьером:

(13)

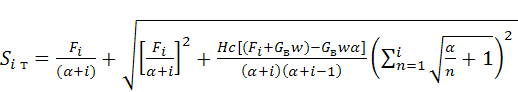

Установление оптимальных параметров предохранительного барьера

Установление оптимальных параметров предохранительного барьераУстановленная взаимосвязь между параметрами дала возможность получить оптимальные значения показателей предохранительного барьера. Оптимизация проводилась при помощи ортогонального плана второго порядка с четырьмя факторами (скорость, количество вагонеток, жёсткость и вязкость предохранительного барьера), которые варьировались на пяти уровнях (таблица 1) [10].

Таблица 1 — Уровни варьирования факторов

Уровни и интервалы варьирования факторов Факторы Уровни варьирования Наименование Размерность Обозначение Кодовые Интервалы варьирования Натуральное Кодовое -1,41 -1 0 1 1,41 Натуральные Жёсткость барьера МН/м C X1 10,9 15 25 35 39,1 10 Вязкость барьера МН⋅c/м α X2 0,03 0,2 0,6 1 1,16 0,4 Скорость подхода к барьеру м/с v X3 5,59 6 7 8 8,41 1 Количество вагонеток в составе шт. N X4 1,18 2 4 6 6,82 2

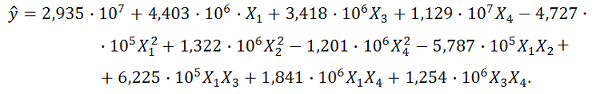

В качестве параметра оптимизации выступает максимальная нагрузка на барьер. В результате было получено уравнение регрессии второго порядка, которое после исключения незначащих коэффициентов приняло следующий вид [11,12,13]:

(14)

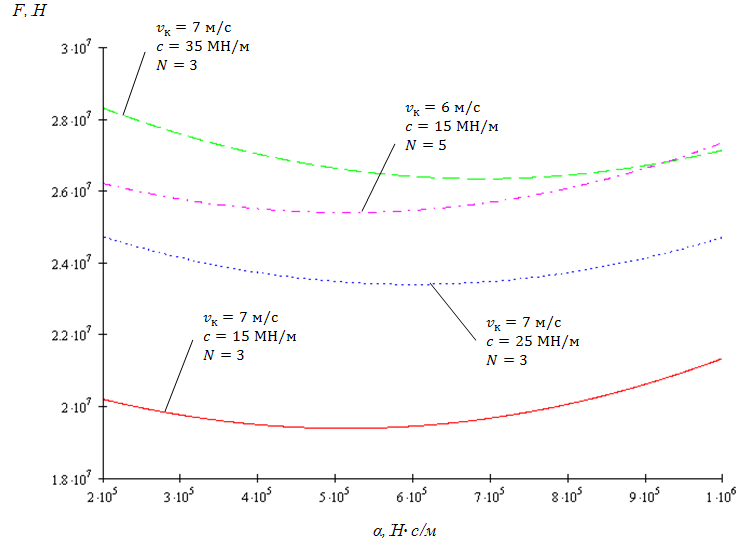

Построение зависимостей для получения кривых отклика произвели, манипулируя реальными значениями факторов для состава из 3-х вагонеток типа ВГ 3,3 при максимальной скорости подхода к барьеру 7 м/с и угле наклона выработки равной 20°. В итоге были получены следующие графики.

Рисунок 2 – Зависимость максимальной нагрузки на предохранительный барьер от вязкости предохранительного барьера α жёсткости c при подходе состава вагонеток к нему со скорость v и количеством вагонеток в составе N.

Анализируя полученные данные видим, что можно значительно понизить максимальную нагрузку на предохранительный барьер выбрав оптимальные его параметры. Как видно из графика в случае подхода к предохранительному барьеру жёсткости 35 МН/м состава из 3-х вагонеток со скоростью 7 м/c выбор оптимального значения вязкости барьера позволяет снизить нагрузку с 28,5 МН/м до 27 МН/м.

Разработка конструкции улавливающего барьера

Разработка конструкции улавливающего барьера Улавливающие барьеры устанавливаются по всей длине наклонной выработки через определённые расстояния. Количество барьеров и расстояние между ними зависят от длины выработки и угла наклона. Выработки с переменными углами наклона будут иметь разное количество барьеров (с увеличением угла наклона плотность установки барьеров возрастает). Реализованный в данном комплексе принцип секционирования выработок улавливающими барьерами позволяет значительно смягчить последствия аварий на канатном транспорте, т.к. аварийный состав останавливается практически сразу и не успевает набрать большой скорости, а также снижает требования к механическим характеристикам барьеров, в частности к прочности [14].

Проведенный анализ известных подходов к конструктивному исполнению барьеров показал, что может быть применён один из следующих способов перекрытия защищаемой зоны: «штора», «шлагбаум», «гильотина».

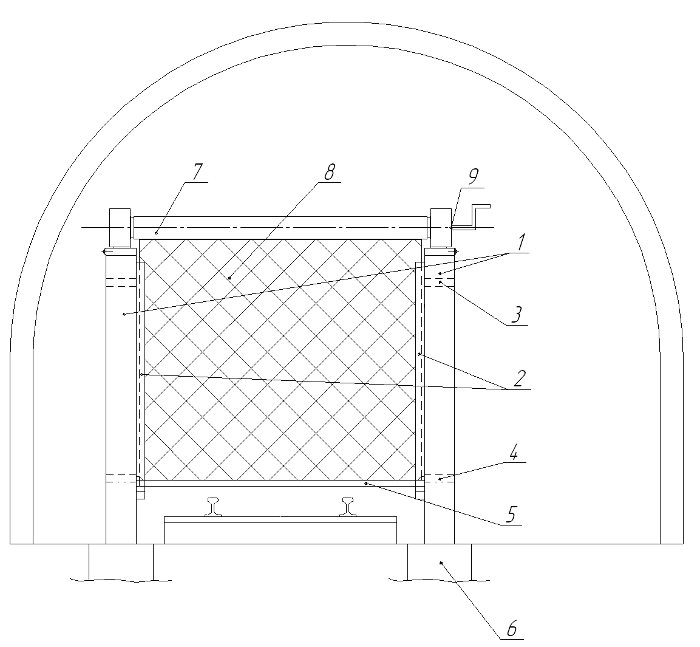

Разработанная конструкция барьера (рис. 3) использует последний из перечисленных способов. На металлических упорных балках 1, установленных на бетонном фундаменте 6, крепится барабан 7 с металлической или другой, отвечающей требованиям прочности, сеткой 8.

Рисунок 3 – Общий вид улавливающего барьера: 1 – упорные балки; 2 – направляющие; 3 – спусковой механизм; 4 – стопорный механизм; 5 – свинцовая пластина; 6 – бетонный фундамент под упорные балки; 7 – барабан с сеткой; 8 – металлическая сетка; 9 – ручка намотки сетки на барабан.

На концах барабана, закрытых защитными кожухами, находятся узлы крепления барабана к балкам и спусковой механизм 3 барьера. При скатывании состава по сигналу аппаратуры автоматизации спусковой механизм освобождает свинцовую пластину 5, которая перемещаясь под собственным весом вниз по направляющим 2 левой и правой упорных балок, натягивает сетку. Снизу сетка фиксируется стопорным механизмом 4. Барабан с деформированной в результате улавливания состава сеткой после ликвидации аварии заменяется новым (для этого его конструкция выполнена быстросъёмной). В случае остановки аварийного состава тормозной тележкой неповреждённая сетка наматывается на барабан вручную, для чего в его торцевой части предусмотрено гнездо для ручки 9.

Вывод

ВыводНа основании проведенных исследований получена математическая модель, описывающая движения состава вагонеток при самокатном аварийном спуске под уклон. Математическая модель связывает основные факторы влияющие на поведение состава, такие как сопротивление движению, угол наклона выработки, начальная скорость до обрыва, жёсткость и вязкость барьера, и влияние межвагонеточной связи.

На основании проведенных исследований разработанна конструкция предохранительного (улавливающего) барьера, которая позволяет значительно повысить безопасность в наклонных выработках шахт – за счёт секционирования, дешевизны конструкции и простоты эксплуатации.

Применение предложенной конструкции позволит повысить безопасность канатного транспорта угольных шахт Украины. Литература

Литература- Бурлака Г. О. Угольная промышленность // ТЭК . – 2006 . – № 7 . – С. 66–69.

- Транспорт на горных предприятиях. Под общей редакцией проф. Кузнецова Б.А., М.: “Недра” 1976, 552с. Авт.: Кузнецов Б.А., РенгевичА.А., Штокман В.Г. и др.

- Гриф Б.В., Горчаков С.П. Охрана труда в угольной промышленности.– М.: Недра, 1988.

- Будишевский В.А., Деревянский В.Ю. Повышение безопасности канатной откатки // Уголь Украины, 1998. - №3. – с.25-26

- Дебелый В.Л., Дебелый Л.Л. О модернизации электровозов АМ-8Д и 2АМ-8Д в ходе капитального ремонта // Уголь Украины, 2007. - №4. – с.23-24

- Способы и средства безопасной эксплуатации электромеханического оборудования в шахтах // Сб. научных трудов. Макеевка: МакНИИ, 1982.-С.53-57.

- Введение в теорию динамики горнотранспортных машин. Новиков Е.Е., Смирнов В.К., К., «Наукова думка», 1987. –173с.

- Динамика и прочность шахтных транспортных сосудов/ Е.Е. Новиков, Е.Ф. Земляной, В.В, Говоруха и др. – Киев: Науккова думка, 1983. – 152с

- Шахтарь П.С. Рудничные локомативы. М., Недра, 1982. – 296 с.

- Планирование и анализ экспериментов при решении задач трения и износа. М.: Наука 80. — 228 с.

- Тихомиров В.Б. Планирование и анализ эксперимента. М.: Недра 74.—304 с.

- Адлер Ю.П. Планирование эксперимента при поиске оптимальных условий. М.: Наука 71

- Методы планирования эксперимента [Электронный источник] http://elib.ispu.ru/library/lessons/Kazakov/

- Нарышкин В.Н., Коросташевский Р.В. Подшипники качения. М.: Наука 1984