| ДонНТУ | Портал магістрів ДонНТУ | RUS | UKR | ENG |

|

Гавриленко Дмитро АнатолійовичФакультет: Комп’ютерних інформаційних технологій та автоматики (КІТА)Кафедра: Гірнича електротехніка і автоматика ім. Р.М. Лейбова (ГЕА)Спеціальність: Автоматизоване управління технологічними процесами (АУП)Тема кваліфікаційної роботи магістра: «Дослідження й розробка пристрою автоматичного розпалу котельної установки з низькотемпературним киплячим шаром»Науковий керівник: Ph. D., к.т.н., доцент кафедри ГЕА Гавриленко Борис Володимирович |

|

|

|

|

«Дослідження й розробка пристрою автоматичного розпалу установки з низькотемпературним киплячим шаром»

Зміст 1. Актуалість 2.1 Мета роботи 3. Передбачувана наукова новизна отриманих результатів 4. Огляд розробок і досліджень за темою 5.1 Аналіз технологического процесу 5.2 Алгоритм процесу розпалу НТКШ 5.3 Структурна схема процесу автоматичного розпалу 5.4 Компенсація інерційності засобу вимірювання температури киплячого шару 5.5 Моделювання авоматічного управління процесом розпалу 5.6 Розробка технічного рішення автоматичного управління процесом розпалу 6. Практичне значення отриманих результатів 7. Апробація результатів работи

Підвищення цін на енергоносії, дефіцит власних паливних ресурсів, зниження якості вугілля, зростання вимог до зменшення забруднення навколишнього середовища вимагають впровадження у виробництво більш досконалого методу спалювання вугілля. Саме наявність паливно-енергетичних ресурсів визначають темпи і масштаби розвитку окремих районів промислового і сільськогосподарського виробництва. Головними завданнями є забезпечення більш комплексної переробки сировини, створення ресурсозберігаючої техніки і технологій, різкого скорочення втрат і відходів. В останні роки в багатьох країнах структурна перебудова паливного балансу з метою зменшення залежності від нафти і газу відродила інтерес до вугільної тематики. Сьогодні даним вимогам задовольняють котельні установки з топкою низькотемпературного киплячого шару (НТКШ). Паливо в топках НТКШ спалюється в псевдозрідженому шарі, що сприяє суттєвому поліпшенню доступу кисню до палива в процесі горіння, підвищеної тепловіддачі до поверхонь нагріву, а також більш повному згоранню палива [1]. Завдяки впровадженню цієї технології стає можливим використовувати відходи вуглезбагачення і вуглевидобутку, нетрадиційні та низькосортні види палива (тріска і інші деревні відходи, торф, шлами та ін.), при цьому допускаючи спалювання різних видів палива в одному топковому пристрої. Застосування технології спалювання палива в киплячому шарі забезпечує виконання жорстких екологічних норм за викидами SО2 та NO2 без споруди додаткових установок по сіро- і азотоочищенню. Проте, практична реалізація цього способу в промислових установках пов'язана з подоланням ряду труднощів, властивих специфіки даного технологічного процесу. Сьогодні розпал топки НТКШ виконується оператором вручну. Це становить небезпеку для обслуговуючого персоналу і істотно знижує якість управління технологічним процесом. Тому, для досягнення оптимального управління розпал необхідно здійснювати в автоматичному режимі. Застосування плазмово-паливних систем дозволяє відмовитися від використання дорогого рідкого палива, виключається його втрата при нестійкому полум’ї і підвищується ресурс обладнання.

В наш час розпал котлоагрегату з низькотемпературним киплячим шаром здійснюється оператором вручну і не завжди проходить успішно і, як наслідок, супроводжується вимушеним невиробничим простоєм обладнання. Існує небезпека ураження обслуговуючого персоналу внаслідок пожежі та вибуху палива, несправності механічного обладнання. Тому з метою виключення присутності персоналу поблизу небезпечних зон розпал котла необхідно здійснювати в автоматичному режимі. Існуючі системи автоматизації топки, виконані на базі морально та технічно застарілих регуляторів Р25, які не дозволяють реалізовувати алгоритм програмного управління технологічним процесом. Порушення алгоритму процесу розпалювання часто призводить до втрати рідкого палива через хитке полум’я на пальнику. Реалізація автоматичного розпалу відповідно до визначеного алгоритму дозволить підвищити раціональність використання палива, забезпечити відповідність екологічним нормам і знизити знос механічного обладнання, а отже і матеріальні витрати на його ремонт.

Мета магістерскої роботи — підвищення ефективності та надійності процесу розпалу низькотемпературного киплячого шару шляхом розробки пристрою автоматичного розпалу.

Предмет дослідження: процес атоматичного розпалу котлоагрегату з низькотемпературним киплячим шаром.

Об’єкт дослідження: котельна установка з топкою низькотемпературного киплячого шару.

Передбачувана наукова новизна отриманих результатів

Передбачувана наукова новизна полягає в наступному:

Огляд розробок і досліджень за темою

Для виведення котлоагрегату низькотемпературного киплячого шару на стаціонарний режим горіння необхідно попередньо нагріти шар до температури спалаху паливних частинок. В наш час існують три способи запуску котла з топкою псевдозрідженого шару при його нагріві [1]: гарячим повітрям від растопочного пальника в тракті дуття; шляхом спалювання газу або мазуту в пальниках, встановлених над шаром або спалюванням в шарі газоповітряної суміші, мазуту, іншого палива з великим вмістом летких. Відомі методи зниження витрат мазуту при спалюванні низькосортного вугілля: реконструкція пальникових пристроїв, роздільне і змішане спалювання вугілля і підігріваючого палива — мазуту, високий підігрів повітря і пилоповітряної суміші, зменьшення помелу та інше — не вирішують проблему скорочення витрат рідкого палива, особливо на стадії розтоплення котлоагрегату [2]. Для розпалу, крім рідкого палива і газу, можуть використовуватися пиловугільні пальники, обладнані електродуговим плазмотронами. Дослідження, проведені в ИТФ СВ АН, СибНИИЭ і КазНИИЭ, показали, що плазмова технологія спалювання пилоподібного палива за допомогою електродугових плазмотронів виступає перспективним способом вирішення завдання високоефективного використання низькосортних палив [3]. При аналізі патентної документації зареєстрованої в Україні найбільш близьким технічним рішення до розробляємого пристрою є патент на винахід «Устройство атоматического розжига котла» (УКРПАТЕНТ: опубліковано 30.09.1996) [4]. Цей пристрій побудовано на базі релейно-контактної схеми і як наслідок він має низьку надійність, труднощі в реалізації алгоритму оптимального управління і не враховує особливості низькотемпературного киплячого шару і плазмово-паливних систем. Дослідженню та управління киплячим шаром присвячено досить багато розробок на світовому рівні. Цікавим технічним рішенням є патент на винахід системи управління киплячим шаром: «Fluidized Bed Combustion Optimization Tool And Method Thereof», зареєстрований у США (опубліковано 25.02.2010) [5]. Основою системи управління є нейромережна модель об’єкта і регулятор. При управлінні об’єктом враховуються як технологічні, так і еколого-економічні параметри процесу. Недоліком даної розробки є відсутність в контурі управління плазмово-паливної системи.

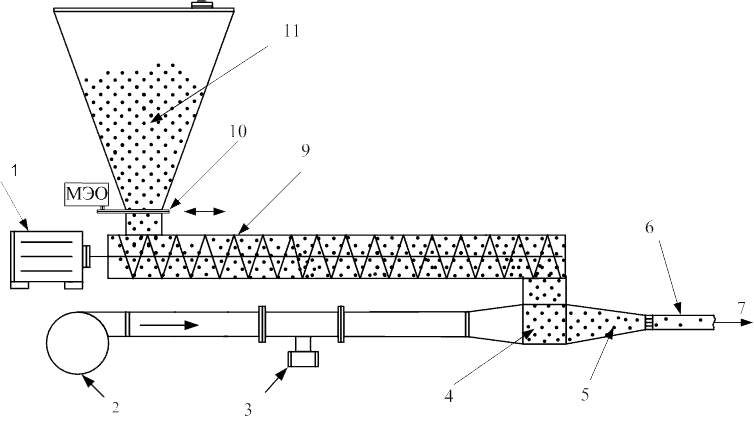

Для розігріву киплячого шару і запалення вугілля використовується мазут. Спільне спалювання вугілля і мазута, який володіє більш високою реакційною здатністю погіршує еколого-економічні показники котлів: на 10–15% підвищується механічний недопал палива і на 2 –5% знижується ККД, при цьому зростає швидкість високотемпературної корозії екранних поверхонь, знижується надійність експлуатації котельного обладнання зі збільшенням на 30 – 40% виходу оксидів азоту і сірки. Зниження якості енергетичного вугілля призводить до збільшення витрат часу на його займання й подальше спалювання. Порушення алгоритму процесу розпалу часто призводить до втрати рідкого палива через хитке полум’я на пальнику. Тому для енергетичних і теплофікаційних установок потрібні системи, що забезпечують надійний безмазутний розпал та поліпшення екологічних характеристик. Для досягнення цих цілей можуть бути використані пиловугільні пальники, обладнані електродуговим плазмотронами. Дана технологія полягає в нагріві аеросуміші (вугільний пил + повітря) електродугової плазмою. Плазмоутворюючий газ (повітря) продувається через електроди, формуючи плазмовий факел, середнемасова температура якого змінюється в інтервалі 5000 – 6000 К. Технологія ППС полягає в нагріві аеросуміші за допомогою плазмового факела до температури виділення летких та часткової газифікації вуглецю коксового залишку [6]. Схема установки плазмово-паливної системи (ППС) на котлоагрегаті НТКШ наведена на рис. 1 [7]. Вугільний пил, складова частина аеросуміші, міститься в пиловугільному бункері (рис. 2).

Рисунок 1 — Схема котлоагрегата НТКШ з використанням ППС (анімація: об’єм: 134 КБ; розмір: 760х450; кількість кадрів — 20; затримка між кадрами — 1500 мс; затримка між останнім і першим кадром — 2000 мс, кількість циклів повторення — нескінченно)

Позначення: 1 — ППС; 2 — пиловід; 3 — бункер вугільного пилу; 4 — бункер твердого палива; 5 — пластівчастий живильник; 6 — економайзер; 7 — циклон; 8 — димотяг; 9 — дуттьовий вентилятор; 10 — дуттьовий вентилятор ППС; 11 — золовидаляючий пристрій; 12 — повітророзподільна решітка; 13 — агрегат НТКШ; 14 — вимірювальний перетворювач тиску; 15 — вимірювальний перетворювач розрідження; 16 — контур теплоносія.

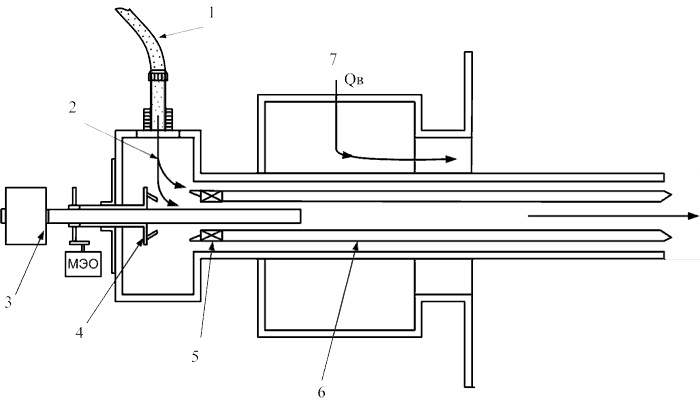

Незалежно від якості вихідного вугілля з аеросуміші виходить високореакційне двухкомпонентне паливо. Змішуючись із атмосферним повітрям, воно інтенсивно запалюється й стабільно горить без використання додаткового палива (мазут або природний газ), що спалюється традиційно для розпалу котлів з холодного стану й стабілізації горіння низькосортного енергетичного вугілля. Термохімічна підготовка аеросуміші до спалювання здійснюється в обсязі ППС при концентрації пилу в аеросуміші 0.4 кілограм вугілля на кілограм повітря, що відповідає 44 % від теоретично необхідної кількості повітря для повного згоряння вугілля [6]. Пиловугільний бункер для забезпечення вибухозахисту виконаний закритим рис.2 [8]. На кришці передбачається лаз і встановлюються захисні розвантажувальні клапани, а також патрубки для відсосу надлишків пароповітряної суміші. За допомогою шнекового живильника, що приводиться в обертання приводним електродвигуном, вугільний пил попадає в камеру змішання з первинним повітрям і далі через пиловід круглого перетину зі швидкістю потоку більше 25 м/с (щоб уникнути відкладень пилу) відправляється на пальник. При відключеному шнековому живильнику здійснюється блокування шибером подачі вугільної суміші. У моменти часу, визначені алгоритмом роботи ППС, керування шибером реалізується за допомогою однооборотного електричного механізму (МЕО).

Рисунок 2 — Конструкція системи подачі аеросуміші

Позначення: 1 — Привідний двигун; 2 — дуттьовой вентилятор ППС; 3 — витратомір; 4 — камера змішання; 5 — аеросуміш; 6 — пилевід; 7 — пальник; 8 — шнековий живильник; 9 — шибер; 10 — вугільний пил.

У ППС застосований пиловугільний пальник (рис.3) [9], у якому муфель мазутного пальника заміняється спеціальним муфелем з жаростійкої сталі або чавуну, обмурованим теплоізоляційним покриттям. У вхідній частині муфеля встановлений спеціальний регулювальний пристрій, що дозволяє відокремлювати частину потоку аеросуміші й направляти його усередину муфеля. На торцевому фланці муфеля соосно з ним установлений електродуговий нагрівач газу — плазмотрон. Аеросуміш разом з високотемпературним струменем повітря й нагрітими стінками запалюється усередині муфеля. Взаємодіючи з основним потоком аеросуміші й потоком вторинного повітря, цей факел активних часток підпалює аеросуміш і викликає її горіння не тільки в зоні пальника, але й у повному обсязі котла. Наступне включення плазмотрона потрібне лише у випадку зниження температури муфеля й при нестійкому горінні основного потоку аеросуміші.

Рисунок 3 — Конструкція пальника ППС

Позначення: 1 — Пилевід; 2 — аеросуміш; 3 — плазмотрон 4 — регулювальна кришка; 5 — закруточний механізм; 6 — муфель; 7 — атмосферне повітря.

Після запалювання й початку стійкого горіння аеросуміші потужність факела, що підпалює, може бути зменшена регулюванням витрати аеросуміші через муфель і зниженням потужності плазмотрона. Розміри даного пальника відповідають розмірам мазутного пальника й дозволяють замінити її навіть без зупинки котла. Передня частина муфеля спрофильована для плавного уведення аеросуміші. На торці муфеля встановлений закручувальний апарат для підкрутки потоку аеросуміші, центральний отвір якого є направляючим для установки в муфелі плазмотрона. Торець муфеля розташований в одній площині із задньою стінкою закручувального равлика потоку аеросуміші. З торця муфель закривається рухливою кришкою механічно з’єднаної з МЕО, за допомогою якого регулюється кількість аеросуміші, яка подаеться в муфель. Кришка може переміщатися усередині закручувального равлика приблизно на 100 мм, що дозволяє відводити до 20% аеросуміші в муфель. У центрі кришки зроблений отвір для плазмотрона й приварений відрізок трубки, що виходить назовні через фланець і закриваючої закручувального равлика пиловугільного пальника. Ця трубка служить направляючою для плазмотрона й дозволяє регулювати положення кришки муфеля [9].

Для реалізації технології ППС при автоматизації процесу управління розпалом котлоагрегату НТКШ розроблений алгоритм, який відрізняється від традиційного методу розпалювання із застосуванням мазуту [10] і характеризується послідовністю виконання наступних операцій:

Подальший процес виведення котлоагрегату НТКШ на стаціонарний режим роботи здійснюється автоматично. Слід передбачити аварійний останов котла автоматично у разі виникнення аварійної ситуації. Аварійне зупинення слід проводити в наступних ситуаціях: При цьому необхідно:

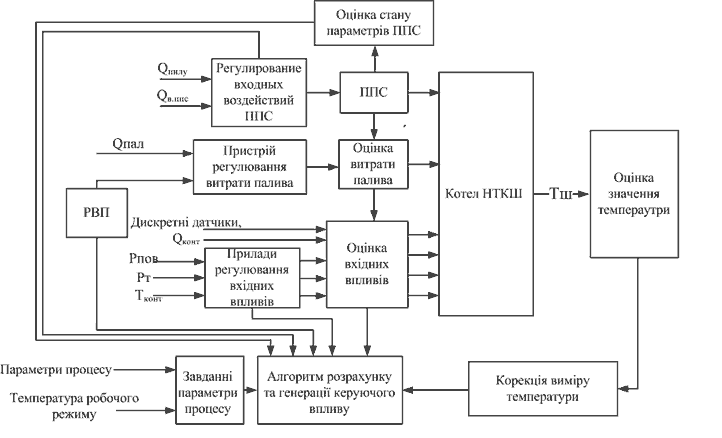

Структурная схема процесса автоматического розжига

З погляду дослідження даного режиму інтерес представляє вимір наступних вхідних параметрів: витрата твердого палива Qпал, витрати теплоносія Qц1 та Qц2, тиск дуттьового повітря Рпов, розрідження в топкі Рт, датчики рівня бункера вугільного пилу, палива, датчики стану, вбудовані у виконавчі механізми. Вихідні параметри: температура шару Тш. Блоки оцінки виконують вимір відповідних величин і передачу інформації в блок алгоритму розрахунку й генерації керуючого впливу. На підставі отриманих даних формуються керуючі впливи на органи регулювання. Окремим контуром регулювання є ППС, вхідними параметрами якої є витрата пилу Qпилу й витрата повітря Qп.птс. Виміру вимагає температура муфеля пальника Тм, що повинна перебуває в межах 700 – 800 0С для забезпечення стійкого запалення вугільного пилу. Структурна схема процесу автоматичного розпалу показана на рис. 4 [7].

Рисунок 4 — Структурна схема процесу автоматичного розпалу котлоагрегата НТКШ

Вихідний сигнал термоелектричного перетворювача після корекції надходить у блок алгоритму, після чого формується команда на регулювання подачі твердого палива. Регулятор витрати палива РВП забезпечує оптимальну зміну подачі палива для отримання перехідного процесу з заданими показниками якості.

Компенсація інерційності засобу вимірювання температури киплячого шару

При розпалі велике значення має контроль температури киплячого шару, тому що регулювання подачі твердого палива здійснюється відповідно до величини цього параметра. Технологія НТКШ має жорсткі вимоги до температурного режиму, найбільш доцільно забезпечити температуру шару, рівний 800 – 8500С. Відхилення від даного діапазону призводить до зашлакованості шару і подальшої зупинці котла. В наш час в шахтних котельних установках з топками низькотемпературного киплячого шару для вимірювання температури застосовуються термопари, що мають велику теплову інерцію. У системі автоматичного управління розпалом котла послідовно з термоелектричним термометром включається пристрій корекції вимірювань температури (КВТ), принцип роботи якого полягає у використанні компенсаційного методу. При вимірюванні температури киплячого шару чутливий елемент вимагає наявності захисної оболонки, яка забезпечує захист від механічних пошкоджень. В даний час в якості матеріалу для захисних чохлів використовується алунд. Якщо зробити допущення, що захисна оболонка є тонкостінною трубою, то з достатнім ступенем точності для інженерних розрахунків рішення визначення теплової інерції може бути отримано з гарним наближенням, якщо прийняти, що дана захисна оболонка є тілом з необмежено високою теплопровідністю [11]. Усе отримане чохлом тепло миттєво розповсюджується в матеріалі і температура збільшується рівномірно по всьому об’єму. Визначальним рівнянням є співвідношення балансу тепла, тобто кількість тепла, отриманого тілом, дорівнює кількості тепла, переданого теплоносієм:

де с і р — питомі теплоємності і щільність матеріалу, V и S — відповідно об'єм та площа поверхні, α — коефіцієнт теплообміну. З урахуванням параметрів захисного чохла після деяких перетворень отримуємо передатну функцію каналу вимірювання по температурі:

де εЧЭ і εЧ –показники теплової інерції ЧЕ і захисного чохла. При включенні коригуючого пристрою в канал вимірювання температури отримуємо передатну функцію:

Чим більше коефіцієнти корекції (КТ i КЧ) тим більше швидкодія вимірювальної системи. Однак із зростанням значення КТ i КЧ зростає рівень шумів і наведень в системі, тобто чим вище частота, тим більше амплітудні значення паразитних сигналів на виході системи. Логарифмічна амплітудно-частотна характеристика (ЛАЧХ) синтезованого каналу вимірювання температури представлена на рисунку 5.

Рисунок 5 — ЛАЧХ вимірювального каналу температури

Позначення: 1 — ЛАЧХ КІТ; 2 — ЛАЧХ без корекції; 3 — ЛАЧХ з корекцією; 4 — область високочастотних перешкод.

Моделювання автоматичного управління процесом розпалу

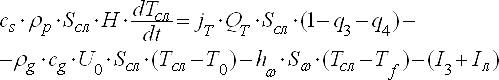

У практиці математичного моделювання процесу горіння вугілля зложився системний багаторівневий підхід, суть якого складається в побудові послідовності моделей різних фізичних рівнів і різного ступеня деталізації. У спрощеному формулюванні Дэвидсона й Харисона двофазна модель припускає наявність у міхурів замкнутих ліній струму газу. Як основний параметр моделі використається середній діаметр міхурів [12]. Динамічні характеристики камери згоряння являють собою дуже важливий елемент для розробки автоматизованих систем контролю й регулювання. Швидкість відгуку системи на динамічні збурювання можна оцінити за допомогою рівняння теплового балансу шару [12]:

де: Sсл, Sw — поверхня шару й зовнішнього теплообмінника; Сs, Сg — теплоємність матеріалу шару й газу; ρр, ρg — щільність часток і газу; Нсл, Тсл — висота й температура шару; jт — витрата палива на 1 м2 киплячого шару; QT — нижча теплота згоряння палива; q4, q3 — теплові втрати за рахунок хімічної й механічної неповноти згорання; U0 — швидкість висхідного потоку газу на повний перетин; Т0, Тf — температури дуттєвого повітря й теплоносія; hw — коефіцієнт теплопередачі поверхні нагрівання; Iз и Iл — втрати теплоти з відводом золи, і випромінювання через поверхню киплячого шару. Витрата твердого палива для топки визначається з виразу:

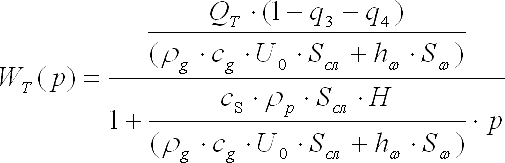

Після відповідних перетворень отримана передатня функція киплячого щару по контуру твердого палива:

Розпал і підігрів киплячого шару здійснюється плазменно-паливною системою. На виході з муфеля, має місце потік гарячої аеросуміші, що містить велику кількість активних часток [5]. Зробивши аналогічні дії для контура ППС отримаємо:

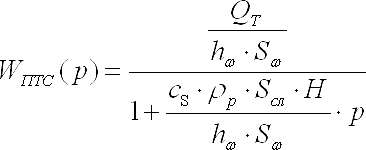

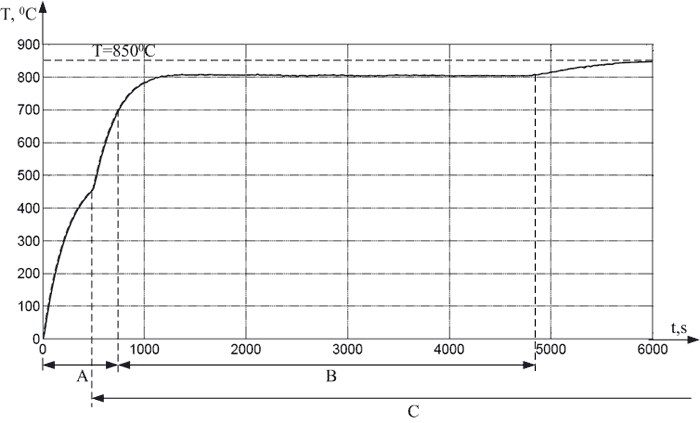

Для проведения моделирования приняты параметры котлоагрегат ДКВР-10-13 Дослідження характеристик роботи котлоагрегату НТКШ зроблено в середовищі Matlab пакеті Sіmulіnk. Зміна дійсної й обмірюваної скоректованої температури киплячого шару в процесі розжига наведене на рис. 6 [13].

Рисунок 6 — Дійсна та виміряна температура котла

Позначення: 1 — дійсна температура; 2 — виміряна температура; А — робота ПТС; В — подача твердого палива.

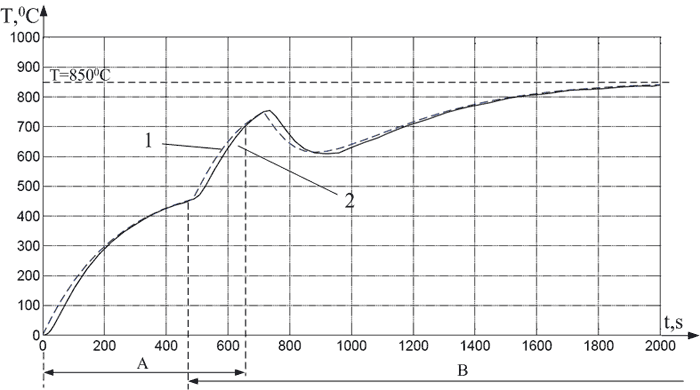

Негативний градієнт температури (рис.6) викликаний миттєвим відключенням ППС при досягненні 700 0С внаслідок зменшення кількості тепла внесеного в киплячий шар. Результати моделювання наведені на рис. 7.

Рисунок 7 — Температура киплячого шару при плавному відключенні ППС

Позначення: А — робота ПТС; В — подача твердого палива; С — плавне відключення ППС.

Плавне відключення ППС реалізовано зменшенням витрат вугільного пилу по лінійному закону. Відповідне налаштування параметра зміни подачі палива для ППС від номінального до нуля виключає появу негативного градієнта температури, тобто забезпечується плавне зростання температури до заданого значення.

Розробока технічного рішення автоматичного управління процесом розпалу

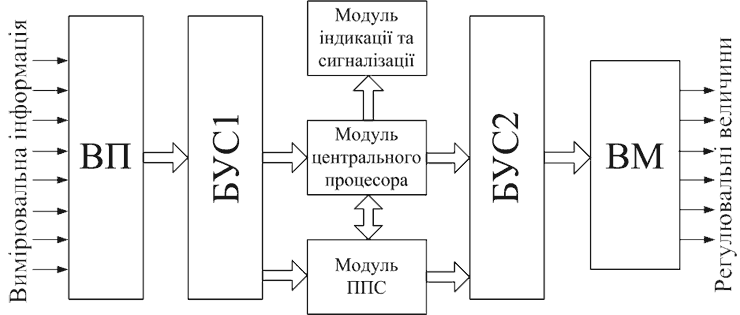

Автоматичне управління розпалом НТКШ полягає у виробленні команд, реалізація яких забезпечує цілеспрямовану зміну стану технологічної установки при дотриманні заздалегідь обумовлених вимог і обмежень. Пристрій автоматичного розпалу виконує реалізацію процесу розпалу НТКШ відповідно до заданого алгоритму. Структурна схема розробленого пристрою показана на рис.8.

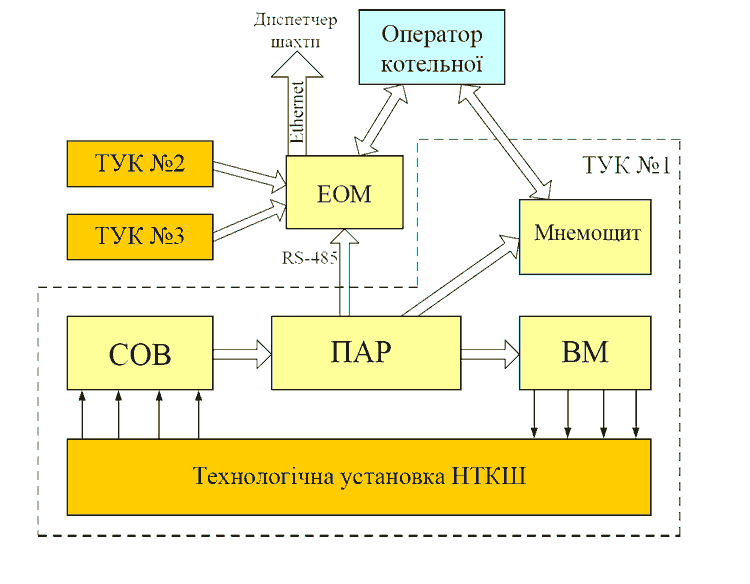

Рисунок 8 — Структурна схема пристроя автоматичного розпалу

Вихідний стан котла при підготовці до розпалу визначається по вихідних сигналах вимірювальних перетворювачів (ВП): температури шару Тш, температури муфеля Тм, тиску повітря Pпов, розрідження в топці Pт, подачі палива Qпал, дискретних датчиків (датчики рівня бункера твердого палива, бункера вугільного пилу, кінцеві вимикачі, убудовані в МЭО й інші). Пристрій автоматичного розпалу складається із трьох модулів, кожний з яких побудований на базі мікрпроцесорної техніки: 1) Модуль центрального процесора (ЦП) реалізує функцію керування роботою агрегату. Відповідно до алгоритму розпалу, на підставі одержуваної з вимірювальних перетворювачів інформації мікроконтролер здійснює видачу керуючих впливів на виконавчі механізми (ВМ), також формує сигнали дозволу (заборони) на роботу ППС і передає необхідну інформацію в модуль індикації й сигналізації. Здійснює зв’язок з ЕОМ. Модуль ЦП виконує передачу інформації про стан параметрів котлоагрегату на ЕОМ за допомогою інтерфейсу RS-485. 2) Модуль ППС відповідно до закладеного алгоритму й інформацією, одержуваної від вимірювальних перетворювачів, виконує, відповідно команді модуля центрального процессора, керування плазмово-паливною системою. 3) Модуль індикації та сигналізації реалізує світлову й звукову сигналізацію про поточне протікання технологічного процесу й про аварійні режими. Для забезпечення захисту ланцюгів керування блоки узгодження сигналів (БУС1 і БУС2) здійснюють гальванічну розв'язку модулів керування з ланцюгами вимірювальних перетворювачів і виконавчих пристроїв. Структурна схема розробляється системи представлена на рисунку 9. Система автоматизації дозволяє виробляти автоматичне розпалення трьох агрегатів НТКШ залежності від потреб системи теплопостачання. До складу структурної схеми автоматизації входять такі блоки: ТУК — технологічна установка котельної; ПАР — пристрій автоматичного розпалювання; СОВ — засоби оцінки вимірювань. Оператор — виконує функцію спостереження, використовуючи свідчення приладів мнемосхеми, за перебігом технологічного процесу, здійснює запуск технологічного процесу шляхом натискання на кнопку «ПУСК», а також, у разі виникнення непередбачених аварійних ситуацій, виконує аварійний останов процесу розпалювання — натисненням на кнопку «АВАРІЯ»

Рисунок 9 — Структурная схема системи автоматизації процесу розпалу

Мнемощит — виконує індикацію значення основних технологічних параметрів, має світлову індикацію відповідних аварійних і робочих режимів технологічної установки, також на мнемосхеми присутні кнопки «ПУСК» і «АВАРІЯ», що виконують запуск котлоагрегату і аварійний останов відповідно. Мнемосхема є інтерфейсом зв'язку оператора з технологічною установкою. ЕОМ — виконує протоколювання історії технологічного процесу і архівування даних. ЕОМ має зв'язок з диспетчерським пунктом за допомогою мережі Ethernet.

Практичне значення отриманих результатів Автоматизація процесу розпалу НТКШ з використанням плазмово-паливних систем забезпечить виведення котлоагрегату на стаціонарний режим роботи при дотриманні заданих вимог та обмежень, створить безпечні умови для обслуговуючого персоналу і підвищить якість управління технологічним процесом.

Результати моєї науково-дослідної роботи апробовувалися на наступних конференціях і конкурсах:

Застосування плазмово-паливної системи забезпечує надійний безмазутний розпал та поліпшення екологічних характеристик котлоагрегату вцілому. При цьому виключаються аварії і втрата рідкого палива, що виникає при використанні мазуту для розпалу киплячого шару. Побудована структурна схема процесу розпалювання низькотемпературного киплячого шару з використанням ППС. Розроблено реалізацію підвищення швидкодії вимірювального каналу температури з використанням пропорційно-диференціального регулятора з виключенням впливу високочастотних перешкод. На основі рівняння теплового балансу киплячого шару отримані передатні функції НТКШ по контурах ППС і подачі твердого палива. За результатами розрахунків виконано моделювання процесу розпалювання киплячого шару з використанням пропорційно-інтегрального регулятора в контурі подачі твердого палива. Негативний градієнт температури викликаний миттєвим відключенням ППС при досягненні 7000С внаслідок зменшення кількості тепла, яке вноситься в киплячий шар. В результаті моделювання процесу розпалу з плавним відключенням подачі вугільного пилу до ППС від номінального значення до нуля, при відповідній настройці регулятора подачі палива, отримане плавне зростання температури, що виключає появу негативного градієнта. Таким чином, для забезпечення автоматичного розпалювання НТКШ необхідно проводити відключення ППС шляхом плавного зменьшення витрати вугільного пилу. При виконанні цієї умови розпал котла здійснюється в безпечному режимі, виключається зашлаковка шару і надмірне спрацювання устаткування. Застосування розробленого пристрою автоматичного розпалу котла дозволяє створити безпечні умови для оператора, скоротити непродуктивні витрати часу і поліпшити техніко-економічні та екологічні показники процесу розпалювання котлоагрегату з топкою НТКШ.

Примітка При написанні данного автореферату кваліфікаційна робота магістра ще не завершена. Дата остаточного завершення роботи: 1 грудня 2010 р. Повний текст роботи та матеріали за темою роботи можуть бути отримані у автора або його наукового керівника після зазначеної дати.

|

| Автобіографія | Автореферат |