Факультет:

Кафедра:

Специальность:

Научный руководитель:

Тема дипломной работы:

Физико-металлургический (ФМФ)

Физическое материаловедение (ФМ)

Прикладное материаловедение (ПМ)

профессор кафедры ФМ, доктор технических наук Пашинский Владимир Викторович

Влияние температуры закалки сталей типа Х12 на корреляцию твердости и количества остаточного аустенита

РЕФЕРАТ НА ТЕМУ ВЫПУСКНОЙ РАБОТЫ:

Известно, что твердость сталей типа Х12 коррелирует с количеством остаточного аустенита не всегда, особенно, если его в стали много и если он метастабилен. Для проверки этого утверждения была проведена закалка образцов из сталей Х12 и Х12Ф1 с разным химическим составом. Такие стали могут подвергать закалке, как на первичную, так и на вторичную твердость. Была проведена закалка от разных температур (900-1100°С), после чего на образцах была измерена твердость (таблица 1).

Таблица 1 – Твердость после закалки, HRC

| Марка стали | Температура закалки, °С | ||||

| 900 | 950 | 1000 | 1050 | 1100 | |

| Х12 №1 | 58±2 | 64±1 | 63±1 | 60±1 | 63±1 |

| Х12 №2 | 60±1 | 64±2 | 64±1 | 64±0,5 | 62±2 |

| Х12Ф1 №1 | 58±2 | 61±1,5 | 59±1 | 58±1,5 | 62±1 |

| Х12Ф1 №2 | 58±1 | 62±2 | 62±2 | 61±2 | 61±0,5 |

Из полученных результатов видно, что пик твердости для сталей наблюдается при закалке от 950°С: 64 HRC – для Х12, 61 и 61 HRC – для Х12Ф1 №1 и Х12Ф1 №2 соответственно. Однако обращает на себя внимание аномально высокая твердость сталей при закалке от температур 1050-1100°С.

Стали типа Х12 относятся к карбидному классу, поэтому было изучено влияние температур закалки на состояние карбидов в структуре. В сталях имеются первичные и вторичные карбиды. В программе ImageTool были рассчитаны размеры карбидов и их содержание в структуре. Наибольший размер имеют карбиды стали Х12 №1, наименьший – Х12Ф1 №2. С повышением температуры закалки размеры карбидов изменяются: первичные практически не изменяют свой размер и форму, а вторичные постепенно растворяются. Растворением карбидов можно объяснить уменьшение их содержания в структуре с повышением температуры закалки. Наибольшее количество карбидов наблюдается в образцах из сталей Х12Ф1, после закалки с 900°С – 15%, это число уменьшается по мере увеличения температуры до 10%. В сталях Х12 №1 и №2 количество карбидов в структуре изначально разное – 15% и 12% соответственно, но при самой высокой температуре это число равно 10% для обеих марок. Разница может быть объяснена тем, что в стали Х12 №1 вначале было большее количество вторичных карбидов, чем в Х12 №2, которые растворились при высокой температуре, остались только первичные, что уравняло содержание карбидов в этих двух сталях при высокой температуре.

На рисунке 1,а хорошо видны оба типа карбидов: первичные (эвтектические) имеют вид вытянутых пластин, вторичные по форме близки к шарообразной. На рисунке 1,c и 1,d показаны структуры стали Х12 после закалки от 950°С и 1000°С, в первой структуре видим больше мелких вторичных карбидов, чем во второй. На рисунке 1,b хорошо видно зерно стали, оно очень мелкое.

a – Х12 №2 после закалки от 950°С;

b – Х12Ф1 №1 после закалки от 1000°С;

c – Х12 №1 после закалки от 950°С;

d – Х12 №1 после закалки от 1000°С;

Рисунок 1 – Микроструктура стали, х400

Методом рентгеноструктурного анализа было выявлено количество остаточного аустенита в сталях (таблица 2).

Таблица 2 – Количество остаточного аустенита в сталях после закалки

| Марка стали | Температура закалки, °С | Аост на шлифе, % | Аост, максимум, % | Аост, среднее, % |

| Х12 №1 | 1100 | 22 | 58 | 51 |

| 1050 | - | 36 | 36 | |

| 1000 | 2 | 26 | 20 | |

| 950 | - | 17 | 17 | |

| 900 | - | - | - | |

| Х12 №2 | 1100 | - | 60 | 59 |

| 1050 | - | 49 | 43 | |

| 1000 | 22 | 44 | 39 | |

| 950 | 17 | 40 | 37 | |

| 900 | - | 10 | 10 | |

| Х12Ф1 №1 | 1100 | 19 | 43 | 43 |

| 1050 | - | 16 | 16 | |

| 1000 | - | 1 | 1 | |

| Х12Ф1 №2 | 1100 | - | 59 | 59 |

| 1050 | - | 36 | 36 | |

| 1000 | 3 | 4 | 4 |

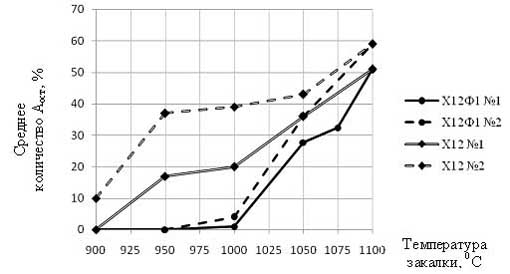

С увеличением температуры закалки количество остаточного аустенита резко увеличивается, например для стали Х12 №1 практически с нуля при закалке от 900°С до 58% при закалке от 1100°С. Оказалось, что в сталях, закаленных с высоких температур остаточного аустенита до 60%, что противоречит высокой твердости. Этот факт может быть объяснен тем, что аустенит под действием деформации под действием индентора во время измерения твердости превращался в мартенсит деформации. Изменение количества остаточного аустенита в зависимости от температуры закалки приведено на рисунке 2.

Рисунок 2 - Изменение количества остаточного аустенита в зависимости от температуры закалки

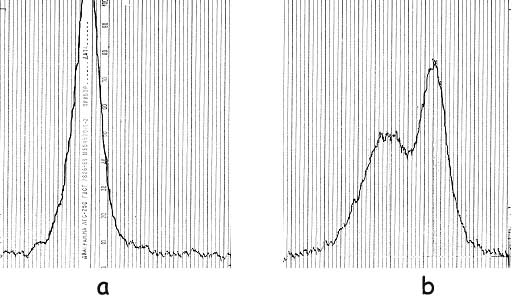

Во время рентгеноструктурного анализа была выявлена зависимость: со стороны шлифа линии аустенита имеют низкую интенсивность, в то время, как на дифрактограммах с других сторон этого же образца, их интенсивность очень высока. Зависимость прослеживается абсолютно на всех образцах после всех температур закалки и наглядна показана на рисунке 3.

Рисунок 3 – Дифрактограмма стали Х12Ф1 №2, закаленной от 1100°С, со стороны шлифа (а) и второй стороны (б)

Таким образом, в работе изучается влияние температуры закалки сталей типа Х12 на корреляцию твердости и количества остаточного аустенита.

Результаты предварительных экспериментов дают возможность говорить о том, что:

- На образцах из сталей типа Х12 после закалки от высоких температур зафиксирована аномально высокая твердость, не соответствующая количеству остаточного аустенита;

- Выявлена закономерность, которая заключается в том, что во всех случаях относительная интенсивность дифракционных линий аустенита, снятых со стороны шлифа, гораздо ниже, чем при съемке с других сторон образца.

СПИСОК ЛИТЕРАТУРЫ:

- Гольдштейн М.И, Грачев С.В., Векслер Ю.Г. Специальные стали – М.: «Металлург», 1985 – С. 409;

- Инструментальные стали. Справочник/ Л.А. Позняк, С.И. Тишаев и др. – М.: Металлургия, 1977. – С. 167;

- Позняк Л.А. Штамповые стали – М.: Металлургия, 1980 – С. 244;

- Ланская К.А., Матросов Ю.И., Куликова Л.В., Горчакова Э.Н., Корешкова А.М. Пути повышения свойств теплоустойчивых сталей при рабочих температурах до 650°С//Сталь – 1982, №4. – С.79-82;

- Геллер Ю.А. Инструментальные стали – М.: Металлургия, 1983 – С. 528;

- Тюрин Н.Ф. Разработка и исследование теплостойких низковольфрамовых штамповых сталей//Автореферат диссертации на соискание научной степени кандидата технических наук – Донецк: ДонНТУ, 1981. – С.19;

- Сулейманов Н.М., Гусейнов Р.К., Сулейманова С.Н. Влияние способа закалки на структуру стали Х12М//Металловедение и термическая обработка – 1999, №12. – С. 12-15;

- Сулейманов Н.М., Айвазов Б.Ю., Сулейманова С.Н. Двухступенчатая закалка стали Х12М//Металловедение и термическая обработка – 1999, №11. – С. 18-20;

- Шнейдерман А.Ш. О распределении остаточного аустенита в закаленных инструментальных сталях// Металловедение и термическая обработка – 1993, №5.– С. 24-25.

- Шнейдерман А.Ш. О структуре стали Х12МФ после вакуумной закалки//Металловедение и термическая обработка – 1993, №2. – С.9-12.

ДонНТУ > Портал магистров ДонНТУ > Библиотека | Ссылки