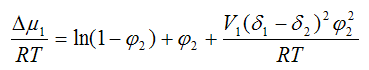

где φ2 — об’ємна доля полімеру;

V1 — молярний об'єм розчинника.

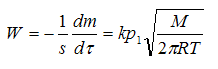

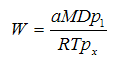

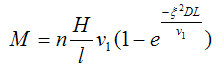

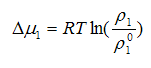

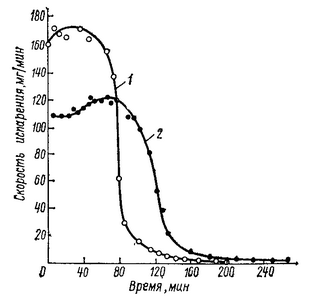

Необхідно враховувати, що зниження тиску пари розчинника над полімерними розчинами позначається тільки при порівняно високих концентраціях. Тому на початку пленкоутворення швидкість випаровування розчинника можна обчислювати без урахування взаємодії розчинника і полімеру.

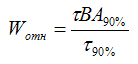

До тих пір поки концентрація плівкоутворювача зростає незначно, тобто на першій стадії плівкоутворення на швидкість випаровування крім летючості і швидкості навколишнього газу істотний вплив роблять деякі інші фактори. Концентрація парів розчинника в навколишньому просторі дозволяє регулювати тривалість першої стадії плівкоутворення, а отже, розлив та стікання лакофарбового матеріалу з поверхні, що використовується в технології нанесення покриттів.

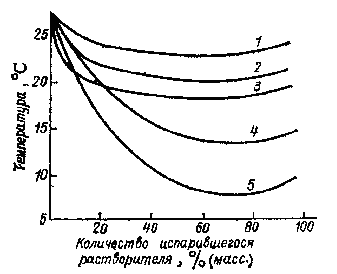

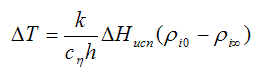

Велике значення мають також теплові явища, що супроводжують перебіг першої стадії плівкоутворення. Крім температури навколишнього середовища і підкладки, а також кількості теплоти і швидкості її подачі на швидкості випаровування розчинника позначається ефект зниження температури поверхні формованої плівки, пов'язаний з теплотою випаровування розчинника. Теплопередача в залежності від температурного градієнта при формуванні плівок може бути спрямована як до поверхні, так і від підкладки через сформовану плівку в навколишній простір. Умови і напрям теплопередачі залежать і від теплофізичних властивостей системи. Можливі два крайніх випадки:

— підкладка добре проводить теплоту і має більшу масу, а плівка дуже тонка або теплопровідна;

— і підкладка, і плівка мають малу теплопровідність.

У першому випадку температура поверхні дорівнює температурі навколишнього середовища, і випаровування відбувається в ізотермічних умовах. У другому випадку тепловий потік спрямований від навколишнього середовища до формованої плівці, а температура поверхні нижче температури навколишнього середовища.

Запропоновано описувати процес сушіння покриттів рівняннями масо-і теплопереносу. Також можна описувати процеси масо— і теплопередачі за допомогою критеріїв подібності, причому завдяки аналогії між передачею теплоти і маси можуть бути використані одні й ті ж експериментальні дані.

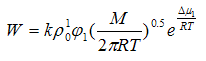

При збільшенні концентрації плівкоутворювача у поверхні і, отже, щільності поверхневого шару починає проявлятися конвективне перемішування розчину, спрямоване на вирівнювання щільності розчину по товщині формованої плівки. В'язкість системи поступово збільшується, а швидкість конвективного перемішування падає. Система втрачає текучість спочатку у поверхні, а потім глибше; виникає градієнт концентрації. Цей момент можна вважати початком другої стадії плівкоутворення, яка називається періодом падаючої швидкості. На рис. 1.2 можна бачити, що перехід від першої стадії до другої відбувається порівняно плавно. Зниженню швидкості випаровування розчинника сприяє збільшення концентрації пленкообразователя біля поверхні аж до переходу полімеру в склоподібний стан. Утворюється так звана поверхнева кірка.

Факультет екології та химичесной технології

Факультет екології та химичесной технології