Факультет комп’ютерних інформаційних технологій та автоматики

Спеціальність: Електронні системи

Дослідження та розробка

структурної схеми системи узгодження

частоти обертання

валків колесопрокатного стану.

Важливе зауваження: При написанні даного автореферату магістерська

робота не завершена. Остаточне завершення: грудень 2011 року. Повний

текст роботи та матеріали по темі можуть бути отримані після зазначеної

дати.

Актуальність теми: Однією з актуальних проблем: розвитку залізничного транспорту є економія паливно-енергетичних, матеріальних ресурсів та забезпечення високих вимог до безпеки руху великовагових поїздів з підвищеними осьовими навантаженнями на колісну пару - більше 250 кН, масою перевезеного вантажу більше 5000 т. Збільшення швидкості руху і відхилень від жорстких норм влаштування та утримання колії призводять до динамічних, а часом ударних навантажень. Статичне і динамічне взаємодії між рухомим складом і залізничним шляхом характеризуються малою площею контакту колеса і рейки і високим рівнем контактних напружень. У зонах переходу обода до гребеню колеса на криволінійних ділянках шляху і по всій поверхні контакту при буксуванні має місце прослизання коліс щодо рейки, що супроводжується локальним розігрівом в зоні контакту, підвищеним зносом, мартенситних охрупчивание стали, виникненням на колесі тріщин і раковин. Вирішення зазначеної проблеми вимагає підвищення експлуатаційних характеристик залізничних коліс за рахунок поліпшення якості колісної сталі, вдосконалення технології виготовлення і метрологічного забезпечення контролю їх якості[1],[2].

Надійність технологічного процесу штампування і прокатки колеса залежить від точності форми вихідної заготовки. Для підвищення точності розкрою безперервнолитої заготовки, при виготовленні, використовують обладнання, що забезпечують точність розкрою по масі ± 1,5 кг.

Рисунок 1. Порізка заготовки

На наступному етапі виготовлення заготівлю розігрівають і піддають куванню і штампуванні [3].

Рисунок 2. Лінія штампування

Після штампування заготівля подається на колесопрокатний стан [4].

Рисунок 3. Колесопрокатний стан

На колесопрокатному стані деформацію здійснюють за три проходи: у першому проході раскатні валки формують диск колеса по товщині; у другому корінний валок спільно з розкатними формує поверхню катання і гребінь колеса, у третьому натискні валки формують висоту обода. Після досягнення діаметра колеса заданого значення стан працює в режимі калібрування, при цьому автоматично знижується швидкість прокатки. У процесі прокатки здійснюється моніторинг основних технологічних параметрів: діаметр колеса; сила і момент прокатки, які передаються в систему управління станом і перетворюються в керуючі сигнали на серво-і гидрораспределітелі для коригування положення інструмента. Пакет програм управління включає в себе технологічно орієнтовані програми, що забезпечують автоматичне регулювання і комп'ютерне управління процесом прокатки.

Після виготовлення, залізничне колесо проходить контроль якості. Ультразвукове сканування дозволяє виявляючи внутрішньо дефекти виробу. [6] [7]

У цілому виготовлення залізничного колеса представлено на анімації [8]:

Анімація. Процесс виготовлення залізничного колеса. Параметры: кількість кадрів - 10, кількість циклів повторення - безкінечно, розмір - 73.8 кб.

Найбільш часто зустрічається дефект прокату - полону прокату (ПП) - призводить до збільшення непродуктивних витрат, викликаних необхідністю проведення ремонтної обточування коліс на карусельних верстатах.

У зв'язку з цим для визначення та аналізу факторів, що впливають на утворення зазначеного дефекту, за допомогою програмного комплексу була зроблена вибірка плавок, в яких відсоток ремонтної обточування по полону прокату найбільш високий в порівнянні з іншими плавками.

З метою аналізу підвищеної ремонтної обточування у відібраних плавках були використані наступні дані автоматизованої системи управління колесопрокатному станом, що фіксуються при прокатці кожного другого колеса:

обороти верхнього, нижнього еджернихвалков;

координати переміщення натискних валків;

координати переміщення каретки;

швидкість руху каретки;

зовнішній діаметр заготовки до колесопрокатного стану (КПС);

зовнішній діаметр заготовки після КПС;

внутрішній діаметр заготовки і його швидкість зміни.

За даними вибірки був проведений аналіз і виявлені залежності максимальної кількості оборотів верхнього та нижнього еджерних валків і різниці їх оборотів від зовнішнього діаметра заготовки для партій коліс з підвищеною кількістю ПП 6 і для партій придатних коліс.

Аналізовані дані агреговані по групах, по яких побудовані точкові графіки та отримані лінії регресії (рис. 5 і 6), які свідчать про наявність чи відсутність лінійної залежності між досліджуваними параметрами.

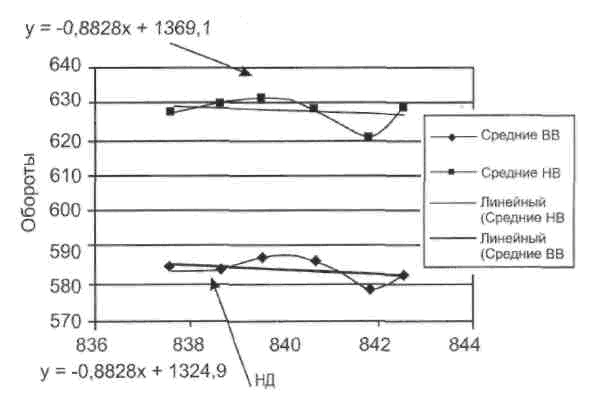

Рисунок 5. Графіки залежності оборотів еджерних валків від зовнішнього діаметра вихідної заготовки для придатних коліс

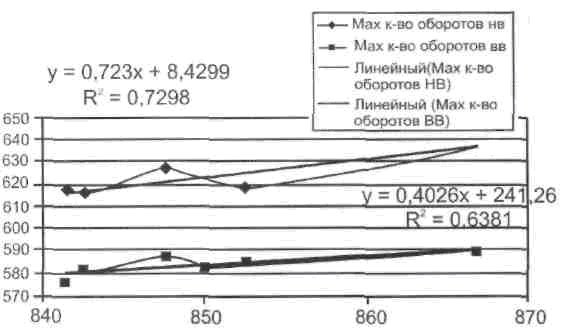

Рисунок 6. Графіки залежності максимальної кількості оборотів верхніх і нижніх еджерних валків від діаметра вихідної заготовки для коліс з підвищеною кількістю ПП

Як видно на рис. 5, співвідношення швидкості зміни оборотів верхніх і нижніх еджерних валків однаково, кутові коефіцієнти лінії тренду збігаються, і в результаті узгодженого процесу шлюб по ПП відсутня.

У другому випадку (рис. 6) співвідношення швидкості зміни оборотів верхнього та нижнього валків різні (кутові коефіцієнти ліній регресії 0,7 і 0,4, що свідчить про рассогласованности процесу прокату. Порушення співвідношення зміни швидкості обертів нижнього і верхнього валків призводить до «прослизання »одного з них по поверхні колеса і, як наслідок, до появи поверхневого дефекту у вигляді плівки [3].

Слід зазначити, що неузгодженість зміни швидкостей обертання еджерних валків та освіта полон відбувається при збільшенні зовнішнього діаметра вихідної заготовки по відношенню до тарувальних значень. Таке протікання процесу прокатки можливо у випадку перевищення маси вихідної заготівлі в порівнянні з розрахунковим значенням.

Таким чином, на утворення дефекту ПП в кінцевому рахунку впливає важок вихідних заготовок, який при їх прокатці на КПС не враховується системою управління станом.

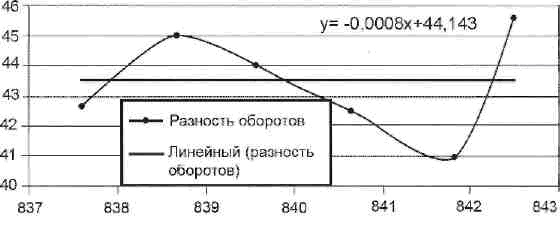

Аналогічні результати показує аналіз залежності різниці оборотів еджерних валків від вихідного зовнішнього діаметра. На колесах, прокатаних без освіти полон, різниця обертів дорівнює постійній величині. На графіку це видно по коефіцієнту кута нахилу лінії регресії, значення - 0,0008 (Мал. 7, а).

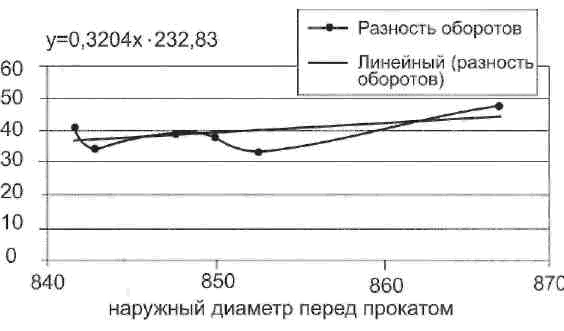

Для коліс з підвищеною кількістю полон зі збільшенням зовнішнього діаметра вихідної заготівлі в порівнянні з номінальним діаметром у дослідженій партії коліс зростає і різниця оборотів валків (рис. 7, б).

Рисунок 7. Графіки залежності різниці оборотів валків від зовнішнього діаметра вихідної заготовки для: а - придатних коліс; б - коліс з підвищеною кількістю ПП

Важливе зауваження: Структурна схема знаходиться в розробці. Дані будуть доступні після завершення магістерської роботи.