Факультет: Комп'ютерних інформаційних технологій та автоматики

Кафедра: Eлектронної техніки

Специальність: Наукові аналітичні та екологічні прилади та системи

Тема магістерської роботи:

Обгрунтування та розробка структури акустичного аналізатора стану вентилятора головного провітрювання шахти

Науковий керівник: Сенько Віктор Федорович

Реферат за темою: "Обгрунтування структури акустичного аналізатора вентилятора головного провітрювання шахти"

ВСТУП

ЦІЛІ І ЗАВДАННЯ РОБОТИ

АКТУАЛЬНІСТЬ ТЕМИ

НОВИЗНА

ЗАПЛАНОВАНІ ПРАКТИЧНІ РЕЗУЛЬТАТИ

ОГЛЯД ДОСЛІДЖЕНЬ І РОЗРОБОК ЗА ТЕМОЮ

Це рівняння означає, що існує кореляційна залежність між рівнем коливальної швидкості вібруючої поверхні та рівнем звукового тиску. Тому вібраційна діагностика служить основою для розробки акустичної системи діагностики, про яку йде мова в магістерській роботі. Перелічимо основні навчальні заклади, кафедри, лабораторії та підприємства, що займаються вібраційної діагностикою в Україні та за кордоном.

Українські підприємства напряму "Вібродіагностика і балансування":

- www.tetra.kharkiv.com Фірма "Тетра, Ltd" (Харків, Україна). Розробка і виробництво портативних приладів діагностики електричних машин.

- www.vdmk.com Фірма "Сервіс технологічних машин" (Миколаїв, Україна). Виробництво вібродіагностичних приладів, аналізаторів вібрації, віброметрів, індикаторів стану підшипників і тахометрів.

- kotris.kiev.ua "КОТРИС" (Київ, Україна). Постачання приладів і систем неруйнівного контролю, вібраційного моніторингу та діагностики.

- http://vibro.lg.ua/ ІТЦ "Вібродіагностика" (Сєвєродонецьк, Україна). Розробляє і поставляє вібровимірювальних і віброаналізіруючу апаратуру, датчики вібрації, програмні засоби вібраційного моніторингу.

- www.istacon.com.ua "Іванін О.І." (Чернігів, Україна). Розробка і впровадження систем автоматизації технологічних процесів, приладів, електронних вузлів та програмного забезпечення дальнометріі і віброметрії.

- www.delta.in.ua "Дельта" (Дніпропетровськ, Україна). Консультації при підборі діагностичного інструменту, впровадження на виробництвах і підтримка щодо забезпечення післяпродажного обслуговування спільно з фірмами виробниками діагностичного інструменту.

- atompribor.com.ua "Атом-Прилад" (Харків, Україна). Послуги з проведення робіт з центровки, вібродіагностики, моніторингу, динамічного балансування та експертної оцінки стану промислового обладнання підприємств.

- www.dnetc.dp.ua "Придніпровський ЕТЦ" (Дніпропетровськ, Україна). Виконує роботи з вібраційного обстеження (вібродіагностики) роторного устаткування підприємств, а також виконує роботи з балансування роторів у власних опорах.

- www.promvitech.com.ua "Промвітех" (Київ, Україна). Виробництво вимірювального обладнання контролю параметрів вібрації, механічних величин, пристроїв грозозахисту, іскрозахисту.

- www.diamech.ru "ДИАМЕХ 2000" (Москва, Росія). Розробка і виробництво вібродіагностичного (від найпростіших віброметри до сучасних багатоканальних віброаналізаторов і систем безперервного контролю вібрації) і балансувального обладнання. Виконання комплексних робіт з вібродіагностики та віброналадке різного роторного обладнання.

- vibropribor.ru "Вібра" (Ярославль, Росія). Розробка і виробництво різної шумо- і вібровимірювальної апаратури, ремонт і технічне обслуговування широкого спектру апаратури для вимірювання і контролю вібрації.

- www.vibrotek.com "Асоціація" ВАСТ "(Санкт-Петербург, Росія). Розробка, виробництво і постачання систем вібраційного моніторингу, діагностики і балансування обладнання на місці їх експлуатації.

- http://www.spectrumacoustic.com/ Корпорація "СпектрАкустіка" (Саратов, Росія). Розробка систем і технологій в області акустики, акустооптики і оптоакустікі. Розробка систем бездефектного контролю фізичних параметрів виробів складних форм і надання послуг у цій галузі.

- www.akin.ru "Акустичний інститут імені академіка М. М. Андрєєва" (Москва, Росія). Проведення фундаментальних і прикладних досліджень у галузі акустики.

- www.vtb.spb.ru "VTB

group" (Сосновий бор, Росія).

Асоціація підприємств, що займається виробництвом і впровадженням приладів і

систем вібраційного моніторингу промислового обладнання.

Підприємства напряму "Вібродіагностика і балансування" інших країн:

- www.pcb.energocontrol.pl "EC Test Systems" (Краків, Польща). Постачання пристроїв для вимірювання динамічних вібрацій, тиску і сили фірми "PCB Piezotronics".

- www.ndt.by "НДТ Інжиніринг" (Мінськ, Білорусія). Постачання і впровадження обладнання неруйнівного контролю; вібродіагностики; технічної діагностики та промислового моніторингу стану обладнання; механічних випробувань і т.д.

- www.metrix1.com "Metrix Instrument Co." (Х'юстон, США). Виробництво обладнання для вимірювання та контролю вібрацій, а також забезпечення аварійного захисту промислових установок при виникненні несправностей: вібровиключателі, перетворювачі, датчики, сигнальні пристрої та портативні вимірники.

- www.universal-balancing.com "Universal Balancinр" (Брістоль, Великобританія). Виробництво балансувальних верстатів для статичного балансування, для статичного балансування з жорстким опорами, вертикальні і горизонтальні верстати для динамічного балансування, для карданних і колінчастих валів. Модернізація і відновлення балансувальних верстатів.

- www.vibrosystm.com "VibroSystM" (Монреаль, Канада). Постачання рішень для проведення вимірювань та моніторингу стану всіх видів обертового обладнання, включаючи гідрогенератори, турбогенератори, великогабаритні електричні двигуни, насоси і компресори. Навчальні заклади, кафедри і лабораторії:

- vibradiag.narod.ru

Кафедра "Діагностика технічних систем" (Санкт-Петербург, Росія). Безконтактна лазерна вібродіагностика для визначення зароджування і розвитку дефектів двигунів, редукторів, насосних і інших систем. - www.nung.edu.ua/acad/fngp/tdm

- "Кафедра технічної діагностики та моніторингу" (Івано-Франківськ, Україна). Підготовка фахівців та проведення досліджень в області неруйнівного контролю та технічної діагностики об'єктів нафтогазового комплексу.

- psnk.kpi.ua

"Кафедра приладів і систем неруйнівного контролю" (Київ, Україна).

Підготовка фахівців з питань фізичних методів і приладів інтроскопії.

- http://vibrosignal.com/ "Лабораторія систем вібродіагностики" (Мінськ, Білорусь). Підготовка та сертифікація фахівців вібраційного методу неруйнівного контролю, організація і проведення вібромоніторінгу [5].

Російські підприємства напряму "Вібродіагностика і балансування":

У Донецькому національному технічному університеті також проводилися розробки на дану тематику, про що можна судити з робіт магістрантів:

1. http://masters.donntu.ru/2010/fkita/melnichuk/diss/index.htm Мельничук Артем СергійовичТема кваліфікаційної роботи магістра:Дослідження та розробка системи вібродіагностики шахтної підйомної машини2. http://masters.donntu.ru/2007/fema/grigoriev/diss/index.htm Григор'єв Олексій ОлексійовичТема кваліфікаційної роботи магістра:Віброакустична діагностика головного валу підйомної машини3. http://masters.donntu.ru/2008/kita/bondar/links/index.htm Бондар Андрій СергійовичТема кваліфікаційної роботи магістра:Дослідження та розробка алгоритмів адаптивної фільтрації в системах віброакустичної діагностики4. http://masters.donntu.ru/2007/kita/pechuk/diss/index.htm Печук Павло СергійовичТема кваліфікаційної роботи магістра:Обгрунтування побудови системи контролю та управління шахтного вентилятора головного провітрювання5. http://masters.donntu.ru/2001/kita/kapustin/ Капустін Костянтин МиколайовичТема кваліфікаційної роботи магістра:Дослідження та обгрунтування структури і параметрів мікропроцесорного пристрою контролю вібрації вентиляторів головного провітрювання вугільних шахт.

Моя магістерська робота є продовженням багаторічних розробок в галузі неруйнівного контролю, які проводилися як досвідченими фахівцями, так і студентами. Розглянемо загальні положення вібраційної і акустичної діагностики, які були розроблені попередніми дослідниками. Досліджуваний у магістерській роботі метод діагностики вентилятора з безперервного аналізу його акустичного шуму (шумодіагностіческій метод) відноситься до технологій превентивної діагностики. Технології превентивної діагностики машин є найбільш складними з діагностичних технологій. Основними завданнями превентивної діагностики є виявлення в машині всіх потенційно небезпечних дефектів на ранній стадії розвитку, нагляд за їх розвитком і на цій основі - довгостроковий прогноз стану машини.

Для побудови системи діагностики обладнання потрібно пройти п'ять етапів:

Першим етапом оцінки технічного стану будь-якого об'єкта є визначення номенклатури дефектів, які становлять найбільшу небезпеку для його функціонування і повинні виявлятися в процесі діагностики. Для її вирішення проводяться спеціальні дослідження причин найбільш частих відмов об'єктів діагностики або їх аналогів, а також тих змін параметрів стану, які вимірюються в процесі передремонтної дефектації аналогічних об'єктів, які відпрацювали міжремонтний ресурс. Другий етап - це визначення сукупності максимально можливих параметрів стану, діагностичних ознак і діагностичних параметрів, які можуть бути виміряні для визначення технічного стану об'єкта. (Надмірність параметрів в цій сукупності необхідна для того, щоб вибрати з усіх можливих параметрів ті, які найбільш доступні для вимірювання, мають мінімальні помилки визначення діагностичних симптомів і дозволяють виявляти дефекти на стадії їх зародження). Як правило, друге завдання вирішується на основі численних опублікованих результатів досліджень впливу дефектів на різні параметри стану і діагностичні параметри сигналів контрольованих об'єктів.

Наступний, третій етап оцінки технічного стану - це оптимізація сукупності вимірюваних параметрів стану і діагностичних параметрів. Ця сукупність повинна відображати розвиток всіх дефектів, що визначають ресурс контрольованого вузла чи машини в цілому. При цьому бажано, щоб кожен параметр з обраної сукупності залежав би переважно від одного виду дефекту. При виборі параметрів перевага віддається тим, які в значній мірі залежать від дефектів і слабо - від режимів та умов роботи, найбільш доступні для вимірювання, мають мінімальні помилки визначення діагностичних симптомів і дозволяють виявляти дефекти на стадії їх зародження. Для оцінки технічного стану об'єкта необхідно визначати для кожного параметра не тільки його еталонне значення, яке характеризує стан бездефектного об'єкта, але і його порогові значення, що характеризують стан об'єкта з дефектом певної величини, тобто визначають допустиму величину зміни даного контрольованого параметра. Еталонні значення параметрів стану і діагностичних параметрів можуть визначатися різними способами. Один з них - розрахунковий з використанням математичної моделі об'єкта, яка може представляти собою набір формул, за якими розраховуються еталонні значення всіх вибраних параметрів для конкретного режиму роботи об'єкта з урахуванням конкретних зовнішніх умов. Після рішення третього, найбільш складною з практичної точки зору завдання, оптимізації діагностичних параметрів з побудовою еталонів і порогових значень, необхідно пройти четвертий етап - вибрати методи та технічні засоби вимірювання і аналізу діагностичних сигналів, а також, якщо це можливо, параметрів стану об'єкта діагностики. На цьому етапі також виконується вибір точок контролю діагностичних параметрів і режимів роботи об'єкта під час діагностування.

П'ятий етап - створення діагностичної моделі, тобто сукупності діагностичних параметрів і правил їх вимірювання, їх еталонних значень і порогових значень дефектів. Крім цього в діагностичну модель входять правила прийняття рішень у тих випадках, коли одним і тим же дефектам відповідає група різних ознак і параметрів і, що не менш складно, коли одна і та сама ознака або параметр відповідає за появу різних дефектів у різних режимах роботи об'єкта діагностики [6].

Стосовно шахтних вентиляторів ці етапи в першому наближенні можна розглядати наступним чином:

1. Визначення номенклатури дефектів. Основні несправності робочих коліс відцентрових вентиляторів: нещільна посадка робочого колеса внаслідок поганої затягування болтів кріплення робочого колеса до маточини; неврівноваженість робочого колеса через нерівномірність зносу лопаток, пороху або попадання вологи в пустотілі лопатки і утворення льоду, появи тріщин від утоми. Основні несправності робочих коліс осьових вентиляторів: саморазворіт лопаток робочих коліс (різні кути установки) внаслідок поганої затягування стопорних болтів, підтискають лопатку; підвищена вібрація підшипників ротора через дисбаланс ротора, налипання пилу на лопатки, наявності тріщин на лопатках і дисках і попадання вологи в пустотілі лопатки з подальшим утворенням льоду в зимовий час. Працездатність та надійність робочих колес залежать від ряду причин, в тому числі: міцності і жорсткості конструкції, схеми провітрювання (нагнітальної або всмоктувальної); запиленості і наявності шкідливих домішок у повітрі переміщуваний; якості монтажу; своєчасного виявлення та якісного усунення несправностей, що виникають в процесі експлуатації. Зазвичай термін служби шахтних вентиляторів головного провітрювання визначається терміном експлуатації підшипникового вузла, від надійності яких значною мірою залежить безаварійна робота всієї вентиляторної системи. До найбільш вірогідним несправностей підшипників кочення належать дефекти складання і монтажу: тріщини і викришування, які утворюються при сильних ударах безпосередньо підшипників при збірці і монтажі; невідповідність внутрішнього кільця підшипника і шийки валу; зміна величини робочого зазору від посадкового натягу; перекіс підшипника при монтажі, який викликає нерівномірний розподіл зусиль між зовнішнім і внутрішнім кільцями, внаслідок чого ролики застряють між кільцями. В опорах вентиляторних установок підшипники виходять з ладу також внаслідок втомного руйнування поверхонь кочення, абразивного зносу при забрудненні, корозії або нестачі мастила [2].

2. Визначення сукупності максимально можливих вимірюваних параметрів стану. До вимірювальних параметрів у розроблюваному приладі відносяться:

- рівень звукового тиску, дБ;Рівень звукового тиску вимірюється безперервно і розкладається в спектр, аналіз якого дозволяє судити про наявність того чи іншого дефекту у вентиляторі. Останні два параметри враховуються як зовнішній вплив на роботу обладнання.- температура навколишнього середовища, ° С;

- частота обертання ротора, з-1.

3. Визначення еталонних і порогових значень контрольованих параметрів.

Згідно з методичними вказівками з проведення експертних обстежень вентиляторних установок головного провітрювання [7] ідентифікацію механічних коливань проводять згідно наступної таблиці:

Примітка: x - характерна частота коливань; 0 - частоти коливань, які можуть виникнути додатково до характерних частот; fp - частота обертання ротора; fc - частота струму в мережі. Граничні значення інтенсивності вібрації для електричних машин:

Причина

Частоти відповідних коливань

виникнення коливань

<(0.4*fp)

(0.4 - 0.5)*fp

(0.5-1)*fp

fp

2*fp

n*fp

Різні

Дуже высокі

(1-2)*fc

1

2

3

4

5

6

7

8

9

10

Дисбаланс

x

0

0

Розцентровка

x

x

0

Перекіс фундаменту

0

x

0

0

Перекіс корпуса подшипника

0

0

0

x

0

Осьове биття ротора

0

0

0

x

0

0

Дефекти підшипника кочения

x

0

Дефекты упорного підшипника

x

x

x

x

Збільшені зазори в підшипниковых вузлах

x

x

x

Электромагнитна асиметрія ротора

x

Фазовая асиметрія

x

Резонанси

В залежності від конструкції

Аеродинамичні сили

0

x

0

Дефекти підшипников ковзання

x

СКЗ швидкості

Оцінка технічного стану

вібрації,

Высота осі обертання электродвигуна Н, мм

мм/с

80<Н<132

132 <Н<225

225 < Н<400

Менш ніж 1,8

Припустимо після ремонту

Припустимо після ремонту

Припустимо після ремонту

Від 1,8 до 2,8

Задовільно

Від 2,8 до 4,5

Припустимо

Задовільно

ОВід4,5 до 7,1

Предельно допустимо

Припустимо

Задовільно

Від 7,1 до 11,2

Недопустимо

Предельно допустимо

Припустимо

Від 11,2 до 18,0

Неприпустимо

Предельно допустимо

Більш ніж 18,0

Неприпустимо

Статистичний аналіз показав, що не існує єдиного набору критеріїв оцінки стану обладнання, придатного не тільки для класу обладнання (наприклад, однакового для відцентрових агрегатів: для компресорів, насосів або вентиляторів з подібними потужностними характеристиками і частотою обертання ротора), але навіть для типу (наприклад , для різних типів вентиляторів: повітродувок і димососів; для різних типів насосів: багатоступінчасті або одноступінчаті) та напрямків виміру вібрації (вертикальне, горизонтальне, осьове). Через відмінності в конструкції і експлуатації кожний агрегат має свою власну, дещо відмінну від інших, характеристику. Граничні значення при розпізнаванні стану обладнання можуть бути розраховані індивідуально для однойменних штатних вимірювальних точок агрегату, підшипникових опор, загальні за типом агрегату, за групами агрегатів (наприклад, розсортовані за ступенем їх вібронапруженості) або для всього обслуговуваного парку машин. Велика ступінь "індивідуалізації" граничних значень збільшує чутливість системи моніторингу, але і лавиноподібно збільшує трудовитрати на їх розрахунок та внесення змін у базу даних. Іншими словами, застосовуючи індивідуальний набір критеріїв і граничних значень для оцінки стану агрегату на кожній вимірювальної точці можна максимально підвищити чутливість системи моніторингу до зміни стану обладнання, але при цьому виконувати величезний обсяг роботи з статобробки віброданних, додатковими вібровимірюваннями, опису і зміни в базі даних параметрів аналізу і рівнів тривог, що з'їдає левову частку робочого часу. В умовах виробництва цей шлях в більшості випадків недоцільний. Інша крайність - застосування єдиного набору критеріїв і граничних значень для оцінки стану всього парку устаткування підприємства. У цьому випадку чутливість системи моніторингу до зміни вібростану агрегату хоча і вище, ніж при оцінці стану агрегату по загальному рівню вібрації, але вона є неоптимальною. Необхідно вибирати компромісне рішення між трудовитратами на виконання робіт з статобробки віброданних, корекцією в базі даних критеріїв, частотних смуг і граничних значень з одного боку, і чутливістю системи до зміни стану обладнання з іншого [8].

4. Вибір методів і технічні засобів вимірювань і аналізу діагностичних сигналів

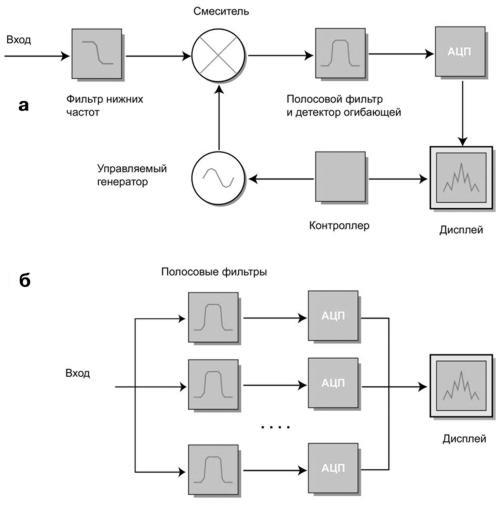

В якості первинного вимірювального перетворювача звукового тиску використовуються конденсаторні мікрофони. Чутливий елемент мікрофона є конденсатором, одна з обкладинок якого виконана з еластичного матеріалу (звичайно полімерна плівка з нанесеною металізацією), яка при звукових коливаннях змінює ємність конденсатора [9]. В якості основної вимоги до таких мікрофонів у побудові приладу діагностики вентилятора є висока чутливість датчика при великих рівнях звукового тиску (до 140 дБ). Щоб отримати детальну інформацію про заходи, сигналах, необхідно дослідити їх поведінка в часі і виконати спектральний аналіз в частотній області. Для розкладання в спектр акустичного сигналу використовуються аналізатори звукового спектру з частотним діапазоном від часток Гц до 10 000 Гц. Приклад структурної схеми наведений на рис. 1.

Рис. 1. Структурна схема аналізаторів спектру послідовного (а) і паралельного (б) типу

У процесі аналізу оператор або комп'ютерна програма вимірюють характеристики виявленого радіосигналу, такі як несуча частота, рівень, форма і ширина спектру, параметри модуляції і т.д. Результати цих вимірювань використовуються для перевірки відповідності параметрів контрольованих систем встановленим нормам або служать вихідними даними для процедур класифікації та ідентифікації сигналів і радіосистем, в яких ці сигнали використовуються [10]. Мікропроцесорний пристрій є невід'ємною частиною обладнання неруйнівного контролю, тому що містить дані про частоти, на яких виявляються дефекти, про еталонні і порогові рівні, про факти перевищення фактичним рівнями звукового тиску порогових значень. Мікропроцесор приймає рішення про наявність несправності в вентиляторі і видає цю інформацію оператору.

5. Створення діагностичної моделі

Створення діагностичної моделі шахтного вентилятора є одним з розділів магістерської роботи. У цій моделі повинні бути враховані конструктивні особливості різних типів вентиляторів, сукупність даних про частоти прояву дефектів, їх еталонних і порогових рівнях, про правила прийняття рішень про наявність неполадок, про вплив зовнішніх впливів на виміри.

ОСНОВНІ ВИСНОВКИ І ПЕРСПЕКТИВИ ДОСЛІДЖЕННЯ

ЛИТЕРАТУРА

- Ивановский И.Г. Шахтные вентиляторы: Учеб. пособие.— Владивосток: Изд-во ДВГТУ, 2003. – 196 с.

- Капустин К.Н. Исследование и обоснование структуры и параметров микропроцессорного устройства контроля вибрации вентиляторов главного проветривания угольных шахт. [Электронный ресурс]/ Капустин К. Н. – Режим доступа: http://www.masters.donntu.ru/2001/kita/kapustin/ diss/index.htm Дата обращения: 06.04.2011.

- Реверсивные вентиляторы: 40 лет в пилотном проекте [Электронный ресурс]. – Режим доступа: – http://www.sibai.ru/index.php?Itemid=846&id=486&option=com_content&task=view Дата обращения: 01.04.2011.

- Алексеев С.П. , Борьба с шумом и вибрацией в машиностроении. – М., 1970 г. – 207 с.

- Вибрация машин: измерение, снижение, защита [Электронный ресурс]. – Режим доступа: http://vibro.donntu.ru/links.html#1 Дата обращения: 05.04.2011.

- Баркова Н.А. - Неразрушающий контроль технического состояния горнах машин и оборудования: учеб. пособие / Н.А.Баркова, Ю.С. Дорошев. – Владивосток: Изд-во ДВГТУ, 2009. – 157 с.

- РД 03-427-01. Методические указания по проведению экспертных обследований вентиляторных установок главного проветривания. – Введ. 2002-04-01. – Госгортехнадзор РФ, 2001- 47с.

- Ширман А. Р., Соловьев А. Б. Практическая вибродиагностика и мониторинг состояния механического оборудования. Библиогр., – М., 1996. — 276 с.

- Конденсаторный микрофон [Электронный ресурс ]. – Режим доступа: – http://media-pc.ru/news/4/16 Дата обращения: 06.04.2011.

- Силантьев В. А. Применение векторных анализаторов сигналов в системах радиоконтроля [Электронный ресурс] / Силантьев В. А. – Режим доступа: http://st.ess.ru/publications/5_2002/silantev/silantev.htm Дата обращения: 06.04.2011.

Зауваження: на час написання даного реферату магістерська работа ще не закінчена. Дата завершення: грудень 2011 року. Повний текст роботи та всі матеріали за темою можуть бути отримані у автора або його керівника після вказаної дати.