|

Любчак Денис СергійовичФакультет: Комп'ютерних інформаційних технологій і автоматикиСпеціальність: Автоматизоване управління технологічними процесамиТема випускної роботи: Обґрунтування параметрів та дослідження системи автоматичного керування компресорною станцією пневмопостачання шахтиНауковий керівник: к.т.н., доц. каф. ГЕА Оголобченко Олександр Семенович |

АВТОРЕФЕРАТКваліфікаційної роботи магістра«ОБГРУНТУВАННЯ ПАРАМЕТРІВ ТА ДОСЛІДЖЕННЯ СИСТЕМИ АВТОМАТИЧНОГО КЕРУВАННЯ КОМПРЕСОРНОЮ СТАНЦІЄЮ ПНЕВМОПОСТАЧАННЯ ШАХТИ»ВСТУПДжерелом пневматичної енергії на гірничих підприємствах є компресорні установки, як правило турбокомпресори, які встановлюються на поверхні шахти на компресорній станції. У роботі як базова для автоматизації розглянута технологічна схема процесу пневмопостачання шахти: турбокомпресорна установка – пневмомережа – споживачі пневматичної енергії [1]. У підземних умовах енергія стислого повітря використовується для пневмоприводів: сверл, бурових станків, насосів, бетономішалок, лебідок, відбійних і бурильних молотків. Також за допомогою стислого повітря здійснюється ерліфтний гідропідйом на гідрошахтах. Турбокомпресорні установки по виробничому процесу гірничого підприємства працюють на мережу із змінним споживанням пневматичної енергії, що викликає відповідні зміни режимів роботи турбокомпресорних установок, які можуть привести до коливань тиску в пневмомережі, а відповідно до аварійних режимів роботи споживачів пневматичної енергії (при підвищені тиску) або зменшення їх продуктивності (при зниженні тиску). Також характерним є виникнення помпажу в турбокомпресорі, що є аварійним режимом для установки. Турбокомпресорні установки є потужними енергоспоживачами, що вимагає забезпечення їх роботи в енергозберігаючих режимах. АКТУАЛЬНІСТЬ ТЕМИВ даний час турбокомпресорні установки пневмопостачання шахт автоматизовані частково. При цьому: 1. Здійснюється контроль основних технічних параметрів роботи турбокомпресорної установки: осьового зрушення; тиску в системі охолодження і масло змазки; температури обмоток і підшипників привідного електродвигуна і редуктора; температури води і масла в системах охолодження і маслозмазки відповідно; вібрації; витрати і тиску стислого повітря. 2. Протипомпажний захист, як правило, здійснюється з використанням контролю співвідношення величин кількості всмоктуваного повітря і тиску в нагнітальному трубопроводі турбокомпресора. На деяких установках застосовані пристрої захисту, які засновані на контролі коливань струму у статорній обмотці привідного електродвигуна [2]. 3. Управління установкою (підготовка до пуску, пуск та ін.) здійснюється, як правило, у ручному режимі. 4. Продуктивність турбокомпресорних установок не регулюється. 5. Здійснюється захист привідного електродвигуна турбокомпресорної установки від комутаційних перенапружень, короткого замикання і перевантаження. 6. Збір і зберігання архівної інформації про температуру у всіх необхідних точках, а також про витрату і тиск стислого повітря здійснюється за допомогою застарілих електронних приладів, що пишуть. Рівень часткової автоматизації не достатній для ефективної роботи турбокомпресорної установки і споживачів стислого повітря. ПОСТАНОВКА ЗАДАЧ ДОСЛІДЖЕННЯДля підвищення ефективності роботи турбокомпресорної установки пневмопостачання шахти пропонується розробка системи комплексної автоматизації турбокомпресорної установки, як більш високий рівень автоматизації. При цьому необхідно вирішити наступні задачі: 1.Обґрунтування принципу і структури пристрою протипомпажного захисту турбокомпресорної установки. 2. Вибір і обґрунтування параметрів регуляторів системи автоматичного регулювання продуктивності турбокомпресорної установки. 3. Обґрунтування структури системи комплексної автоматизації турбокомпресорної установки з використанням ЕОМ і автоматизованим робочим місцем оператора. РІШЕННЯ ЗАДАЧ І РЕЗУЛЬТАТИ ДОСЛІДЖЕНЬОбґрунтування принципу і структури пристрою протипомпажного захисту турбокомпресорної установки.Як відомо, робота турбокомпресорної установки при виникненні помпажа неприпустима, оскільки при цьому має місце сильна вібрація, великі перевантаження вузлів всієї установки, різкі коливання навантаження на привідний електродвигун, що знижує моторесурс установки і призводить до виходу її з ладу [1,2,3]. При початку помпажа повинен відкриватися протипомпажний клапан. Відомі різні способи контролю виникнення помпажа. Використання, так названого, прямого методу контролю виникнення помпажа, заснованого на фіксації перепадів тисків на конфузорі турбокомпресора інколи буває ускладнено або навіть не представляється можливим із-за значних високочастотних пульсацій, пов'язаних з турбулентністю потоку і особливостями організації виміру цього параметра. Наявність пульсацій може призводити при стійкій роботі турбокомпресора до періодичного формування сигналу о помпаже, що свідчить про значну погрішність і малу точність цього методу. В результаті виконання аналізу існуючих досліджень по можливому косвеному визначенню помпажа в турбокомпресорі без використання не надійних в експлуатації датчиків. Заслуговують на особливий інтерес дослідження на турбокомпресорних установках по так названому косвеному визначенню помпажа в турбокомпресорі по коливанням електричних параметрів привідного електродвигуна [3]. Дослідження показали, що величина сили струму в статорі і активна потужність, споживана привідним електродвигуном турбокомпресорної установки, змінюються при помпаже і це може бути зафіксоване і використане для формування команди на відкриття протипомпажного клапана. Сучасні комплектні високовольтні осередки для управління привідним електродвигуном турбокомпресора мають в своєму складі вимірювальні трансформатори струму і напруги, що робить косвений метод контролю виникнення помпажа простішим в реалізації, а мала погрішність даного методу забезпечує необхідну точність спрацьовування захисту від помпажа. З використанням цього принципу контролю розроблені схемотехнічні рішення по мікропроцесорному пристрою автоматичного захисту турбокомпресора від помпажа [3]. Структурна схема пристрою показана на рисунку 6 у складі схеми системи комплексної автоматизації турбокомпресорної установки. У даному пристрої сигнал про виникнення помпажа поступає в блок мікроконтроллера, де аналізується по амплітуді або по похідній (залежно від програмного забезпечення). У пристрої здійснюється коректування уставки спрацьовування захисту залежно від температури повітря навколишнього середовища, а також залежно від частоти обертання привідного електродвигуна турбокомпресора. Датчик електричних параметрів привідного електродвигуна турбокомпресора і датчик температури повітря навколишнього середовища розташовані на значній відстані від мікроконтролера пристрою, тому для передачі сигналів з цих датчиків використовуються спеціальні блоки передачі даних. Для зв’язку з ЕОМ блок мікроконтролера має спеціальний адаптер інтерфейсу RS485. Принципова електрична схема пристрою розроблена з використанням мікроконтролера Atmega 16. Вибір і обґрунтування параметрів регуляторів системи автоматичного регулювання продуктивності турбокомпресорної установки.Як відомо, для підтримки постійного тиску в пневмомережі регулювання продуктивності турбокомпресорної установки шахти можливо здійснювати двома способами: дроселюванням повітря на стороні нагнітання та дією на привід турбокомпресорної установки [1]. Більш ефективнішим способом є регулювання продуктивності установки дією на привід турбокомпресора. У зв’язку з цим пропонується структурна схема системи автоматичного регулювання продуктивності турбокомпресорної установки (САР), яка здійснює регулювання частоти обертання привідного електродвигуна турбокомпресорної установки (рис. 1).

Фактичний тиск повітря в пневматичній мережі вимірюється датчиком тиску на найбільш віддаленій ділянці мережі. Сигнал з датчика тиску порівнюється із сигналом, що задає необхідний тиск в мережі. При виникненні сигналу розузгодження, сигнал поступає на регулювальник тиску повітря в пневматичній мережі, який у свою чергу формує сигнал, що задає частоту обертання привідного електродвигуна турбокомпресора. Фактична частота обертання електродвигуна вимірюється тахогенератором, вихідна напруга якого пропорційна частоті обертання двигуна. Напруга тахогенератора порівнюється із задаючим сигналом і сигнал розузгодження поступає на регулювальник частоти обертання електродвигуна, який в свою чергу формує сигнал на збільшення або зменшення частоти обертання привідного електродвигуна турбокомпресора. Сигнал поступає на систему імпульсно-фазового управління. Зміна частоти обертання привідного електродвигуна турбокомпресора здійснюється вентильним перетворювачем змінного струму. Регулювання вихідного параметра перетворювача виконується за рахунок зрушення моменту відмикання вентилів по відношенню до моменту природнього відмикання. Таке регулювання забезпечується системою імпульсно-фазового управління (СІФУ). Для того, щоб корисно реалізувати енергію ковзання при регулюванні частоти обертання привідний електродвигун турбокомпресора включений в схему асинхронно-вентильного каскаду. Основною вимогою до налаштування системи автоматичного регулювання продуктивності турбокомпресорної установки, є, те що перерегулювання вихідної величини – тиску в пневматичній мережі не повинно перевищувати 25% від заданого. Не виконання даної вимоги може привести до виходу з ладу пневмоспоживачів, наприклад, пневмодвигунів. В структурній схемі системи автоматичного регулювання є два контури регулювання. Головний контур – зовнішній контур даної схеми утворений датчиком тиску для виміру тиску на найбільш віддаленій ділянці пневматичної мережі і регулятором тиску. Внутрішній контур утворений тахогенератором для виміру частоти обертання двигуна і регулятором частоти обертання привідного електродвигуна турбокомпресора. Внутрішній контур проектованої САР забезпечуватиме підтримку необхідної частоти обертання електродвигуна у всьому діапазоні регулювання тиску. На рисунку 1 позначено: Wрег.т. - передаточна функція регулятора тиску; Wрег.ч.о. - передаточна функція регулятора частоти обертання привідного електродвигуна турбокомпресора;

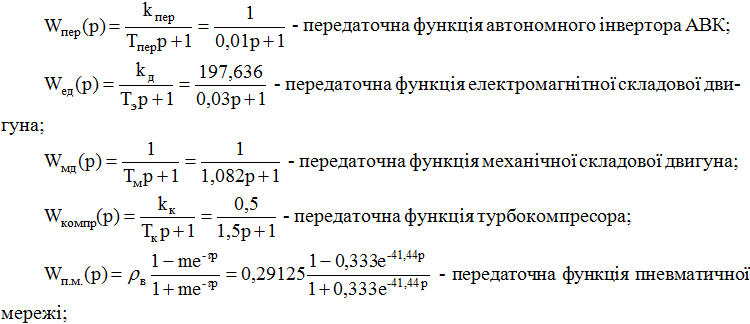

Wд.ч.о. - передаточна функція датчика частоти обертання; Wд.т. - передаточна функція датчика тиску. Інерційністю датчиків тиску і частоти обертання можна знехтувати. Для практичних розрахунків їх можна представити у вигляді пропорційних ланок. У дослідженні використані одиничні зворотні зв'язки, тоді Wд.ч.о.(p)=kд.ч.о.=1, Wд.т.(p)=kд.т.=1. Вид і параметри передаточних функцій розраховані відповідно для турбокомпресорної установки типу К250 і технологічних умов процесу пневмопостачання шахти «Щегловська-Глибока» шахтоуправління «Донбас» з урахуванням інформації з джерела[1]. За допомогою програми MICRO-CAP виконано на ЕОМ моделювання реакції внутрішнього контура регулювання по частоті обертання двигуна на вхідну дію без регулятора частоти обертання та після його введення. Для регулювання частоти обертання був використаний інтегруючий регулятор з налаштуванням на модульний оптимум. Налаштування на модульний оптимум необхідне для підтримки частоти обертання двигуна на певному рівні. Передаточна функція І-регулятора:

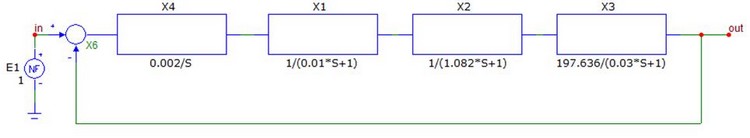

де βч.о.=0,002. Структурна схема модельованого внутрішнього контура, що складається з передаточної функції автономного інвертора X1, передаточної функції механічної складової асинхронного двигуна X2, передаточної функції електромагнітної складової асинхронного двигуна X3 і передаточної функції регулятора частоти обертання Х4, приведена на рисунку 2.

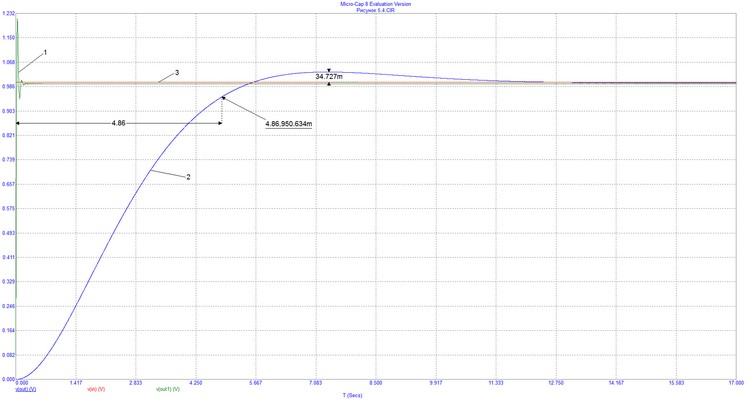

Рисунок 2 – Структурна схема внутрішнього контура САР з регулятором частоти обертання, що моделюється Перехідні процеси які отримані при моделюванні представлені на рисунку 3.

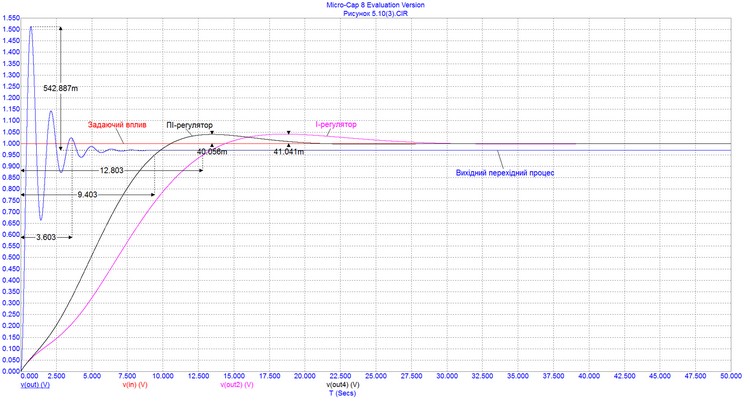

Рисунок 3 – Перехідні характеристики моделювання внутрішнього контура САР На рисунку 3 позначено: крива 1 – до введення ругулятора частоти обертання, крива 2 – з регулятором частоти обертання, 3 – вхідний ступінчастий вплив. Як видно, введення регулятора, налаштованого на модульний оптимум, дозволило звести до нуля статичну помилку, а також зменшити величину перерегулювання до σ =3.5% (до введення регулювальника частоти обертання σ =21.8%). Для зовнішнього контура регулювання САР було виконано моделювання при використанні різних типів регуляторів, з метою вибору найбільш оптимального. Структурна схема моделювання САР з ПІ-регулятором тиску в зовнішньому контурі і І-регулятором частоти обертання у внутрішньому контурі при подачі дії, що обурює, в зовнішній контур регулювання приведена на рисунку 4.

Рисунок 4 – Структурна схема моделювання САР з ПІ-регулятором тиску в зовнішньому контурі і І-регулятором частоти обертання у внутрішньому контурі при подачі дії, що обурює, в зовнішній контур регулювання Перехідні процеси досліджуваної САР при використанні різних типів регуляторів в зовнішньому контурі регулювання приведені на рисунку 5.

Рисунок 5 – Перехідний процес досліджуваної САР при використанні різних типів регуляторів тиску в зовнішньому контурі регулювання і І-регулятороа частоти обертання у внутрішньому контурі регулювання Аналізуючи рисунок 5 бачимо, що вихідна не регульована система має значну величину перерегулювання 54.3%, яка може привести до виходу з ладу пневмоспоживачів. Показники якості САР при використанні І-регулятора в зовнішньому контурі досліджуваної системи не відповідають налаштуванню на технічний оптимум із-за того, що час перехідного процесу tп.п=12,8с перевищує розрахункове значення tп.п=12,32с. Перехідний процес з використанням ПІ-регулятора тиску в зовнішньому контурі регулювання і І-регулятора частоти обертання привідного електродвигуна турбокомпресора у внутрішньому контурі регулювання забезпечує необхідні показники якості системи і налаштування САР на технічний оптимум. Таким чином, передаточна функція ПІ-регулятора тиску:

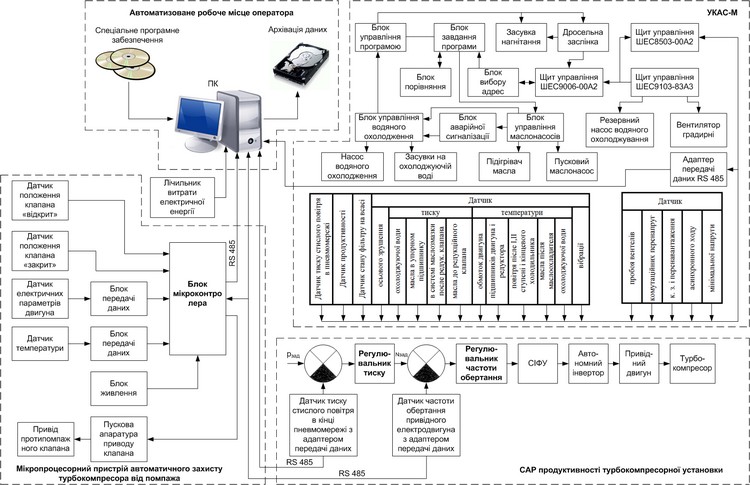

де βт=1,39; Tрег.т.=1,122 с. Обґрунтування структури системи комплексної автоматизації турбокомпресорної установки з використанням ЕОМ і автоматизованим робочим місцем оператора.В результаті аналізу сучасних засобів автоматизації турбокомпресорних установок і результатів виконаних досліджень пропонується структурна схема системи комплексної автоматизації турбокомпресорної установки пневмопостачання шахти, яка приведена на рисунку 6.

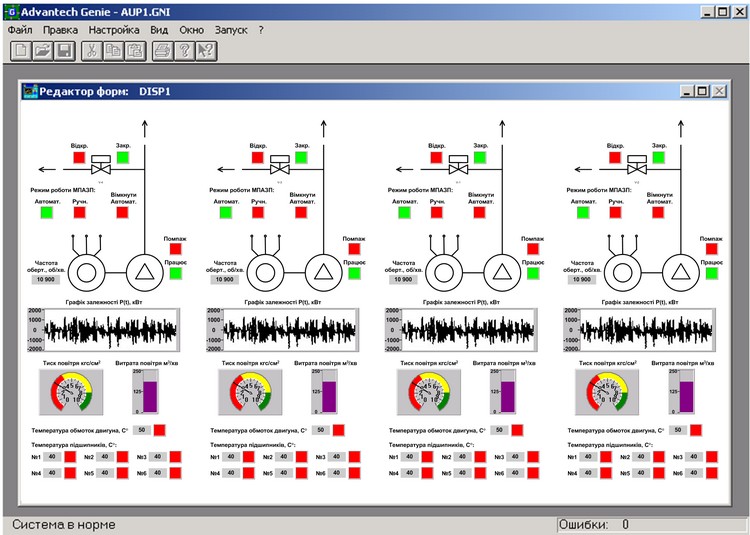

Базовою апаратурою системи автоматизації прийнята уніфікована комплектна апаратура типу УКАС-М [5]. Апаратура забезпечує: - автоматичний пуск і зупинку турбокомпресорної установки; - автоматичні блокування і захист установки від аварійних режимів роботи; - управління допоміжним обладнанням; - контроль теплотехнічних параметрів; - технологічну, попереджувальну і аварійну сигналізацію; - автоматичний контроль часу роботи установки. Додатково до технічних засобів апаратури УКАС-М до системи автоматизації включено: - мікропроцесорний пристрій автоматичного захисту турбокомпресора від помпажа з датчиками контролю, блоками передачі даних і виконавчим пристроєм протипомпажного клапана; - система автоматичного регулювання продуктивності турбокомпресорної установки шляхом зміни частоти обертів привідного електродвигуна з датчиком тиску в кінці пневмомережі, адаптером передачі даних в системі інтерфейсу RS485 і з датчиком частоти обертання привідного електродвигуна. При цьому привідний електродвигун турбокомпресорної установки включається в схему асинхронно-вентильного каскаду і додатково вводяться два регулятора: ПІ-регулятор тиску повітря в пневматичній мережі і І-регулятор частоти обертання привідного електродвигуна турбокомпресорної установки; - лічильник витрати електричної енергії турбокомпресорною установкою; - автоматизоване робоче місце АРМ оператора з промисловим комп’ютером ПК і сервером баз даних. Промисловий комп'ютер здійснює візуалізацію ходу технологічного процесу, сповіщення обслуговуючого персоналу об аварійних і штатних режимах роботи установки, архівацію даних, в разі необхідності ручне коректування уставок захисту та управління. В якості спеціального програмного забезпечення, що встановлюється на ПК, використана система оперативного диспетчерського управління і збору даних (SCADA-система) – Genie 3.0. Екрана форма відображення інформації на дисплеї промислового комп’ютера для оператора турбокомпресорної станції представлена на рисунку 7.

Розроблений відеоінтерфейс забезпечує графічне відображення інформації о параметрах роботи чотирьох турбокомпресорних установок. Відеоінтерфейс здійснює індикацію: 1. Роботи турбокомпресорних установок, за допомогою світлового індикатора; 2. Аварійного режиму роботи турбокомпресорної установки – помпажа, за допомогою світлового індикатора; 3. Режиму роботи мікропроцесорного пристрою автоматичного захисту турбокомпресора від помпажа (ручний – автоматичний), за допомогою світлового індикатора; 4. Положення протипомпажного клапана (відкритий – закритий), за допомогою світлового індикатора; 5. Значення активної потужності, споживаної привідним електродвигуном турбокомпресора, в вигляді графіка P(t); 6. Значення фактичного тиску повітря на нагнітанні турбокомпресора і в кінці пневмомережі, за допомогою стрілочного індикатора; 7. Значення фактичної витрати повітря на нагнітанні турбокомпресора, за допомогою лінійного індикатора; 8. Фактичного значення частоти обертання привідного електродвигуна турбокомпресора, за допомогою цифрового індикатора; 9. Значення температури обмоток привідного електродвигуна, за допомогою цифрового індикатора і світлову індикацію в разі їх перегріву; 10. Значення температури підшипників електродвигуна і редуктора за допомогою цифрового індикатора і світлову індикацію в разі їх перегріву. ВИСНОВКИ1. Для підвищення ефективності роботи турбокомпресорної установки пневмопостачання шахти пропонується система комплексної автоматизації турбокомпресорної установки, як більш високий рівень автоматизації. В якості базової апаратури прийнята апаратура УКАС-М. Додатково до системи автоматизації введені мікропроцесорний пристрій автоматичного захисту турбокомпресора від помпажа, система автоматичного регулювання продуктивності турбокомпресорної установки, датчик тиску стислого повітря в кінці пневмомережі, датчик частоти обертання привідного електродвигуна, лічильник витрати електричної енергії, адаптери передачі інформації, промисловий комп’ютер з сервером баз даних . 2. Виникнення помпажа в турбокомпресорі пропонується контролювати по коливанням (по амплітуді або по похідній) електричних параметрів привідного електродвигуна. Пристрій автоматичного захисту турбокомпресора від помпажа розроблений на базі мікроконтролера з блоками передачі даних в комп’ютер. 3. Для забезпечення стабілізації тиску повітря в пневматичній мережі при перемінній кількості споживачів пропонується автоматичне регулювання продуктивності турбокомпресорної установки шляхом регулювання частоти обертання привідного електродвигуна турбокомпресора. При цьому шляхом моделювання на ЕОМ системи САР встановлено, що в двохконтурній САР необхідно застосовувати І-регулятор частоти обертання привідного електродвигуна турбокомпресора у внутрішньому контурі регулювання і ПІ-регулятор тиску повітря в зовнішньому контурі. 4. Для візуалізації ходу технологічного процесу пневмопостачання, роботи турбокомпресорних установок компресорної станції, сповіщення обслуговуючого персоналу об аварійних і штатних режимах роботи установок, архівації даних і в разі необхідності ручного коректування уставок захисту та управління система автоматизації повинна мати автоматизоване робоче місце оператора з промисловим комп’ютером ПК і сервером баз даних. Програмне забезпечення ПК повинне забезпечити простоту і зручність сприйняття інформації оператором. Література1. Мелькумов Л.Г. Автоматизация пневматического хазяйства шахт и рудников / Мелькумов Л. Г., Найман А.Е., Травкин Е.К. – М.: Недра, 1977. – 271 с. 2. Груба В.И. Внедрение в промышленную эксплуатацию на гидрошахте «Красноар-мейская» системы автоуправления турбокомпрессорной станцией эрлифтного гидроподъема. / Груба В.И., Нищета В.В., Деканенко В.Н. // Сборник тезисов докладов научно технической конференции по завершенным научно-исследовательским работам. -Донецк, 1991. 3. Нищета В.В. Как и куда исчезает моторесурс компрессорной машины / Нищета В.В., Свистельник А.В., Таргонский В.А. // Вибрация машин: измерение, снижение, защита. – 2007. - №4. – С. 50-59. 4. Любчак Д.С. Косвенный контроль возникновения помпажа в турбокомпрессоре и устройство автоматической защиты / Любчак Д.С., Оголобченко А.С. // XI международная молодежная научная конференция «Севергеоэкотех-2010»: материалы конференции (17-19 марта 2010г., Ухта): в 5 ч; ч. 1.– Ухта: УГТУ, 2010. – С. 131-133. 5. Волотковский С.А. Электрификация стационарных установок шахт: Справочное пособие / Волотковский С.А., Крюков Д.К., Разумный Ю.Т. и др. Под общей ред. Пивняка Г.Г. – М.: Недра, 1990. – 399 с. 6. Гаврилов П.Д. Автоматизация производственных процессов. Учебник для вузов. / Гаврилов П.Д., Гимельшейн Л.Я., Медведев А.Е. – М.: Недра, 1985. – 215 с. 7. Таргонський В.О. Явище помпажу та засоби його визначення і запобігання на нагнітачах ГПА / Таргонський В.О., Ніщета В.В., Мамонов О.І. / /Інформаційний огляд. ДК «Укртрансгаз». – 2005. - №5. – С. 6-8. 8. Оверко В.М. Пневматические установки. Курс лекций. Часть I / Оверко В.М., Зима П.Ф., Яценко А.Ф., Селивра С.А. – Донецк: ДонНТУ, 2005. – 88с. 9. Гусев Ю.М. Способ защиты турбокомпрессора от помпажа и устройство для его осуществления [Електронний ресурс] / Гусев Ю.М.; Шаяхметов Р.З.; Шакирьянов М.М. // Патенты России. – Режим доступу до патенту: http://ru-patent.info/20/50-54/2054132.html 10. Типовые решения САУ компрессоров [Електронний ресурс] / НПП Промышленная автоматизация. – Режим доступу до статті: http://www.indautomation.ru/solutions_2.html ПриміткаПри написанні даного автореферату кваліфікаційна робота магістра ще не завершена. Дата остаточного завершення роботи: 1 грудня 2011р. Повний текст роботи та матеріали по темі роботи можуть бути отримані у автора або його наукового керівника після зазначеної дати. |