Реферат по теме выпускной работы

Содержание

- Введение

- 1. Механизм качания. Технологические требования.

- 2. Ролико-винтовая пара

- 3. Обзор исследований по теме

- 3.1 Обзор исследований по теме в Украине и в мире

- 4. Результаты исследований

- Заключение

- Литература

Введение

Работа магистра посвящена исследованию возможности повышения качества регулирования путем повышения точности отработки гармонического входного воздействия электроприводом механизма качания кристаллизатора машины непрерывного литья заготовок (МНЛЗ).

Актуальность темы состоит в исследовании возможности улучшения качества работы установки, что в свою очередь может привести к повышению качества изготовляемой продукции.

Научная значимость работы состоит в исследовании методов управления системы электроприводом кристаллизатора как привода управляемого по скорости и положению, и внедрение ролико-винтового механизма, который позволит реализовать эффективное управление технологическим процессом. Исследования касаются разделов теории автоматического управления, систем управления электроприводом и математического моделирования электромеханических систем.

Практическая ценность результатов работы состоит в возможности использования полученных результатов для внедрения на технологических линиях металлургической отрасли с целью повышения эффективности производственных процессов.

1. Механизм качания. Технологические требования.

Современные МНЛЗ оснащены гидравлической системой привода механизма качания кристаллизатора. Широкое использование гидравлических механизмов качания стало возможным благодаря бурному развитию систем автоматического управления в 80-90-х годах ХХ века и ввода их в производственную среду. Наиболее важным функциональным элементом машины непрерывного литья заготовок принято считать кристаллизатор. Именно его работа в значительной степени определяет качество непрерывнолитой заготовки. Кристаллизатор выполняет функцию приема жидкого металла, попадающего в него из промежуточного ковша, а также перевода части жидкой стали в твердое состояние посредством отвода тепла охлаждающей водой. В ходе пребывания металла в кристаллизаторе от заготовки отводится от 10% до 30% всего тепла, которое аккумулировано металлом. При этом образовавшаяся корочка должна на выходе из кристаллизатора выдерживать ферростатическое давление жидкой фазы. Кроме того, внутренняя форма кристаллизатора определяет форму заготовки.

В процессе разливки стали на МНЛЗ кристаллизатор осуществляет возвратно-поступательное движение, что способствует упрочнению корочки непрерывнолитой заготовки. Это необходимо для предотвращения прилипания корочки заготовки к стенке кристаллизатора и отрыва верхней тонкой части корки от движущегося слитка вследствие трения о стенки кристаллизатора. В процессе разливки металла возникают ситуации когда сформированная корочка не отрывается от стенок кристаллизатора, то есть происходит «подлипание» металла. Данная ситуация может привести к формированию поверхностных дефектов заготовки, а в отдельных случаях и к прорыву металла.

При разрыве твердой корочки вследствие прилипания ее часть, расположенная вблизи зеркала жидкой стали, сцепляется со стенкой кристаллизатора и отделяется от движущейся вниз корочки. На место образовавшегося разрыва проникает жидкий металл, который при затвердевании уже не успевает образовать корочку достаточной толщины и прочности . Получающееся соединение является достаточно непрочным и может разрушаться как при движении слитка в кристаллизаторе так и при выходе из него.

Минимизации явления прилипания твердой корочки удается достигнуть в том случае, когда усилие трения между поверхностью заготовки и стенками кристаллизатора оказывается ниже определенного критического уровня, который определяется в зависимости от прочности корочки.

При анализе процесса трения между заготовкой и кристаллизатором установлено, что уровень величины силы трения зависит от ряда факторов, в том числе от марки разливаемой стали. Эта зависимость может быть представлена через коэффициент трения в функции от содержания углерода.

При прочих равных условиях уровень силы трения при литье сталей, содержащих менее 0,06 % С, получается очень высоким. Минимальная сила трения получается при содержании углерода в пределах 0,08 - 0,12%. При дальнейшем повышении содержания углерода в стали уровень сил трения снова несколько повышается. Содержание кремния и марганца в стали также оказывает влияние на уровень сил трения. Так, кремний усиливает трение, а марганец уменьшает его.

Большое значение для уменьшения сил трения, в процессе непрерывной разливки стали имеет технологическая смазка. Смазка снижает усилие сопротивления вытягиванию заготовки в 1,5-2,5 раза. При этом имеет значение метод подвода и равномерность подачи смазки в кристаллизатор. Сила трения также зависит от величины активной поверхности трения, толщины пленки смазки между компонентами трения и от вязкости смазочного материала.

Снижение вероятности прилипания корочки к стенкам кристаллизатора достигается путем придания кристаллизатору возвратно-поступательных движений с определенной частотой и амплитудой. При этом в зазор между корочкой и кристаллизатором подается смазывающее вещество: шлакообразующая смесь или жидкое масло. При температурах непрерывной разливки шлакообразующая смесь в месте контакта с металлом подплавляется, а масло сгорает. Жидкая смесь или остатки продуктов сгорания масла заполняют зазор между коркой слитка и стенкой кристаллизатора, что снижает величину сил трения.

Технология разливки металла с использованием качаний (возвратно-поступательных движений) кристаллизатора предложена З.Юнгхансом (Германия) в начале 30-х годов прошлого столетия. Однако основной эффект от качания кристаллизатора был достигнут только в 50-е годы прошлого века за счет выбора таких параметров осцилляции, при которых в определенные периоды времени кристаллизатор, двигаясь в том же направлении, что и заготовка, обгоняет ее. Этот отрезок времени называется периодом отрицательного раздевания слитка (negative strip time) или временем опережения.

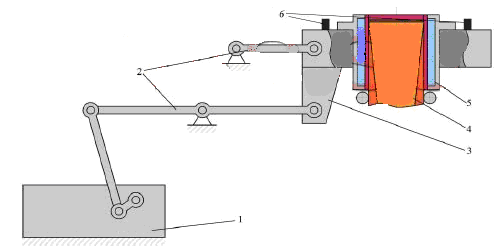

Другим важным шагом модификации параметров качания явился переход к синусоидальному закону движения кристаллизатора. Считается, что впервые в мировой практике синусоидальный закон колебаний применили на двух российских МНЛЗ Новолипецкого металлургического комбината для разливки слябов еще в 1959 году. Схема реализации синусоидального закона качания кристаллизатора представлена на рисунке 1. Для реализации этого закона качания кристаллизатора используется электропривод.

Вплоть до последних 10-15 лет синусоидальный режим колебаний рассматривался как стандартный режим, применяющийся практически на всех МНЛЗ. Это объясняется тем, что его модель достаточно проста в реализации и имеет преимущества меньших моментов инерции и меньших рывков ускорения (величина изменения ускорения во времени).

Рисунок 1 – Схема электромеханического привода механизма качания кристаллизатора (синусоидальные движения): 1 – привод механизма качания; 2 – система рычагов; 3 – стол качания кристаллизатора; 4 – непрерывнолитая заготовка; 5 – кристаллизатор; 6 – места установки акселерометров для контроля параметров качания.

В последнее время основная доля новых и модернизированных МНЛЗ оснащается кристаллизаторами с гидроприводами, которые позволяют осуществлять несинусоидальный режим качаний (рисунок 2). Считается, что несинусоидальные режимы качания позволяют существенно повысить скорость разливки и улучшить качество поверхности и подповерхностных слоев заготовки.

Рисунок 2– Графики изменения скорости движения кристаллизатора для синусоидального и несинусоидального закона с частотой цикла 2 Гц

Важным параметром оптимизации закона качания кристаллизатора является глубина проникновения следов качания, которая может колебаться от нескольких десятых долей-миллиметра до 1,5-2,0 мм и более. Это представляется весьма важным фактором уже потому, что в кристаллизаторе корочка является непрочной и достаточно тонкой. Следовательно, следы качания еще больше уменьшают ее прочность, что может приводить к поперечным трещинам и прорывам. Обычно максимальная глубина проникновения следов качания наблюдается в области углов заготовки, что обусловлено более низкой температурой жидкой стали на этих участках. Наименьшая глубина следов качания наблюдается, как правило, в середине грани, что особенно хорошо проявляется при литье слябов.

Глубина следов качания зависит от способа разливки: при низкой частоте качаний (< 130 циклов/мин) разливка со шлакообразующей смесью (ШОС) приводит к образованию более глубоких меток, чем при литье открытой струей. При увеличении частоты качаний данное соотношение практически не меняется. Другим важным параметром, влияющим на глубину следов качания, является скорость разливки: более высокая скорость разливки приводит к образованию менее глубоких следов качания. Следовательно, если требуется свести к минимуму глубину проникновения следов качания, то, в первую очередь, следует повысить скорость разливки до уровня, допускаемого другими технологическими параметрами.

При заданной скорости разливки и размахе качаний кристаллизатора глубина следов качания уменьшается при возрастании частоты качаний. Другими словами, глубина следов качания снижается с уменьшением величины интервала между следами качания.

Оптимальным считается режим разливки, который при прочих равных условиях (тип МНЛЗ, марка отливаемого металла, поперечное сечение заготовки и его размеры, режим охлаждения в кристаллизаторе, скорость вытягивания слитка и др.) наилучшим образом удовлетворяет требованиям стабильности литья и качества поверхности заготовки, то есть обеспечивает необходимое время опережения при максимальной частоте и минимальной амплитуде качания кристаллизатора. Соответственно и параметры качания кристаллизатора (частота и амплитуда) в оптимальном режиме тоже считаются оптимальными.

2. Ролико-винтовая пара

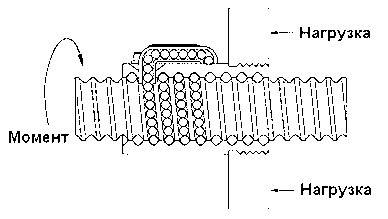

Возвратно-поступательное движение механизма качания может быть реализовано на основе использования ролико-винтовой передачи. Ролико-винтовая передача представляет собой механизм преобразования вращательного движения в поступательное, аналогично тому, как это происходит в традиционных передачах типа шарико-винтовой передачи (ШВП) или с трапецеидальной резьбой. Однако в отличие от этих устройств, ролико-винтовая пара может выдерживать большие нагрузки в течение тысяч часов эксплуатации в самых жестких условиях. В связи с этим ролико-винтовая пара идеально подходит для ответственных применений с непрерывным режимом работы.

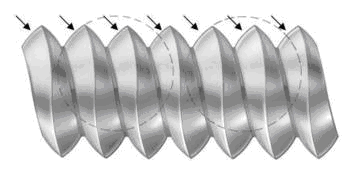

Разница заключается в том, каким образом роликовый ходовой винт передает усилия. Несколько резьбовых спиральных роликов расположено вокруг резьбового вала по планетарной схеме, что позволяет преобразовывать вращательное движение электродвигателя в линейное перемещение вала или гайки.

Но, инженеры пошли дальше, и, как бы вывернули ходовой винт на изнанку (показано на нижнем рисунке снизу). Таким образом, планетарный механизм роликов вращается внутри полого цилиндра с резьбой. Это обеспечивает возможность качественного уплотнения гладкого штока, что не возможно при использовании ШВП.

Вал электродвигателя жестко соединен с резьбовым валом шарико-винтовой передачи. Вследствие вращения вала, каретка, находящаяся на валу начинает двигаться поступательно. Каретка, в свою очередь, закреплена таким образом, чтобы не проворачиваться. На торцы каретки приложена нагрузка. Для уменьшения сил трения, между кареткой и резьбовым валом пускаются металлические шарики, чтобы избежать трения скольжения.

Недостатки конструкции:

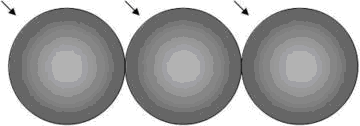

1) При движении каретки, момент электродвигателя передается посредством контакта шариков с резьбовым валом и кареткой. Чем меньше точек контакта, тем меньше максимальная нагрузка и долговечность. Пример приложения нагрузки:

Для сравнения, приведем ролико-винтовую пару аналогичного габарита:

Данный рисунок демонстрирует нам, что в сходных габаритах, ШВП и ролико-винтовой передачи (РВП), точек контакта значительно больше у последней. А значит намного больше нагрузочная способность и ресурс.

2) Более низкий КПД и максимальная скорость у шарико-винтовой пары обусловленна следующими факторами:

Чем больше скорость, тем больше трение и износ шариков, что уменьшает КПД.

Рисунок 1 – Схема электромеханического привода механизма качания кристаллизатора (синусоидальные движения): 1 – привод механизма качания; 2 – система рычагов; 3 – стол качания кристаллизатора; 4 – непрерывнолитая заготовка; 5 – кристаллизатор; 6 – места установки акселерометров для контроля параметров качания.

При скорости вала более 1000 об/мин возникают сильные соударения и вибрации шариков, поэтому, все, даже самые точные и дорогие ШВП не рассчитаны на скорости свыше 2000 об/мин.

Конструкция РВП изначально лишена подобных недостатков. Все ролики жестко закреплены друг от друга и не могут соприкасаться. Для механической синхронизации вращения каждого ролика применены специальные зубчики на конце роликов, что позволяет избегать ненужных проскальзываний.

3. Обзор исследований по теме

Исследования в по изучению новых методов работы механизма качания кристаллизатора электропривода позволяют повысить эффективность и качество, снизить затраты на ремонт,. Как правило, исследования проводятся для конструкции и параметров конкретной установки некоторого металлургического предприятия с целью повысить эффективность установки либо модернизировать производственный процесс.

В качестве основы для данной работы используются методы классической теории управления и в частности построение систем регулирования положением, которые также неоднократно рассматривались на кафедре электротехнического факультета.

3.1 Обзор исследований по теме в Украине и в мире

Университеты, которые имеют кафедру автоматики или электропривода, как правило, занимаются вопросами автоматизации металлургического производства близлежащих предприятий. Тематика работ направлена на модернизацию систем управления и рассматривается, как правило, для применения на конкретной технологической линии некоторого предприятия.

4. Результаты исследований

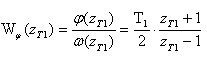

В начале работы была разработана структурная схема системы регулирования положения (Рис. 3). Для облегчения синтеза системы, реальное интегрирование, что устанавливает связь между скоростью и положением, было заменено дискретным интегрированием по методу трапеций:

Рис.3 Расчетная структурная схема СРП

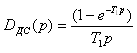

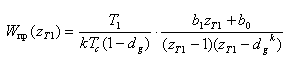

Система сделана с линейным регулятором положения передаточная функция которого имеет вид

где Т - постоянная интегрирования разомкнутого КРП. Рассмотрим систему, где в качестве внутреннего контура КРП используется одноразовое интегрирование КРС. Определим постоянную интегрирования разомкнутого КРП Т, которая определяет демпфирование и запас стойкости цифрового КРП, с использованием передаточной функции замкнутого контура положения:

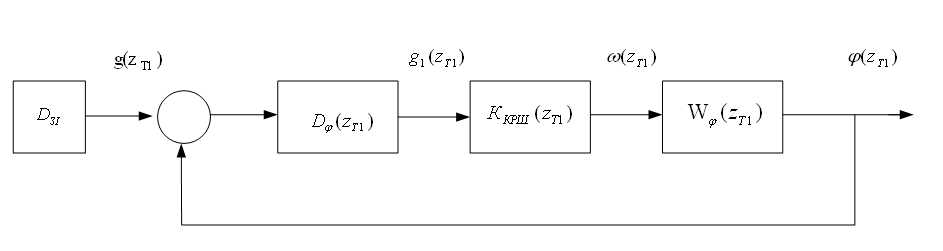

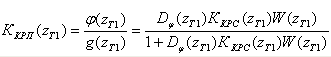

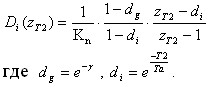

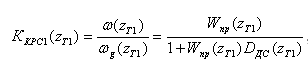

Рассмотрим подробнее цифровые системы регулирования скорости. Расчетная схема многократной цифровой одноразово интегрированной СПР скорости приведена на рис.4. Она включает в себя два контура регулирования: тока якоря и скорости двигателя. КРТ работает с периодом квантования Т2, который совпадает с периодом дискретности ВП, а КРС – с периодом квантования Т1, при чем Т1 кратно Т2, т.е. Т1=kТ2, где k – целое число. Между регуляторами скорости и тока установлен экстраполятор Е нулевого порядка с фиксацией на период Т1. Задатчик интенсивности представлен линейной частью – интегральным элементом, который формирует на основе информации о желаемом ускорении Е необходимый закон изменения скорости. Для удобства изложения активное сопротивление якорной цепи, постоянная двигателя с, а также коэффициенты передачи датчиков тока и скорости приняты равными единице. Это не влияет на результаты исследований, потому что соответственным выбором относительных единиц реальная система всегда может быть приведена к рассматриваемой. Передаточная функция дискретного датчика скорости имеет вид:

Рис.4 Расчетная схема многократной цифровой одноразово интегрированной СПР скорости

- в случае использования обратной связи в средним за период Т1, значением скорости;

- в случае использования обратной связи по мгновенному значению скорости; Передаточная функция регулятора скорости:

где Тс1 – постоянная интегрирования разомкнутого КРС. Передаточная функция регулятора тока имеет вид:

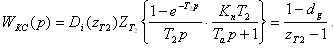

Передаточная функция разомкнутого КРТ имеет вид:

Передаточная функция замкнутого КРТ имеет вид:

Передаточная функция замкнутого КРС имеет вид:

- передаточная функция прямой части КРС.

Заключение

В качестве входного сигнала на контур регулирования положения подается синусоидальное или несинусоидальное гармоническое воздействие, качество отработки которого предполагается повысить путем реализации на входе системы дополнительных форсирующих воздействий, параметры которых предстоит определить в ходе дальнейших исследований.

Литература

- А.Н. Смирнов, Развитие технологий и оборудования для непрерывной разливки в Украине / Смирнов А.Н. // Сборник научных трудов конференции. 50 лет непрерывной разливке стали в Украине. – Донецк: ДонНТУ. 2010. – С. 9-17.

- Brendzy J L, Bakshi I A, Samarasekara I V, Brimacombe J K 1993 Mouldstrand interaction in continuous casting of steel billets, part 2: Lubrication and oscillation mark formation. Ironmaking Steelmaking 20: 63-69.

- А.Ю. Цупрун, Системы диагностики процесса качания кристаллизатора машин непрерывного литья заготовок / Цупрун А.Ю., Кубкин Д.А., Антыкуз О.В., Колоколов А.В., Пильгаев В.М. // Сборник научных трудов конференции. 50 лет непрерывной разливке стали в Украине. – Донецк: ДонНТУ. 2010. – С. 247-253.

- Darle T, Mouchette A, Nadif M, Roscini M, Salvadori D 1993 Hydraulic oscillation of the CC slab mould at Soleac Florange: First industrial results, future development. Steelmaking Conference Proc. (Warrendale, PA: Iron & Steel Soc.) vol. 76, pp. 209-218.

- Еланский Г.Н. Оптимизация режимов работы кристаллизаторов МНЛЗ / Г.Н. Еланский, И.Ф. Гончаревич // Сталь. – 2006. - №10. – С. 18-21.

- Darle T. Hydraulic Oscillation of the CC Slab Mold at Sollac Florange: First Industrial Results, Future Developments / T. Darle, [et al] // Steelmaking Conference Proceedings. - 1993. – Warrendale: 1993. – P.209-218.

- Hydraulic drive technology for mold oscillation in continuous castings plant / Rexroth Bosh group

- Смиpнов А. Н. Некотоpые подходы к выбоpу pациональных паpаметpов качания кpисталлизатоpов МНЛЗ / А. Н. Смиpнов, О. В. Антыкуз, А. Ю. Цупpун, В. М. Пильгаев // Электрометаллургия. – 2008. - №5. – С. 22-30.

- Sahai Y., Emi T. Tundish Technology for Clean Steel Production. – New Jersey: World Scientific, 2008. – 316 p.

- Flow Dynamics and Inclusion Transport in Continuous Casting of Steel / B.G.Thomas, Q.Yuan, L.Zhang, S.P.Vanka // Proceedings of NSF Conference “Design, Service, and Manufacturing Grantees and Research” , Birmingham, Al, January 6-9, 2003. – University of Alabama: R.G.Reddy, ed., 2003. -P.2328 - 2362.

- Holdsworth B. Digital logic design / B. Holdsworth, C. Woods. – Prentice Hall, 2002. – 519 pp.

- Lala P. Principles of modern digital design / P. Lala. – Wiley, 2007. – 419 pp.

- Википедия [Электронный ресурс]. – Режим доступа: ru.wikipedia.org.

- Металлургический портал [Электронный ресурс]. – Режим доступа: uas.su/conferences/.

- Тематический портал[Электронный ресурс]. – Режим доступа: www.p-techno.ru/tehnologiya_roliko-vinto.