Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Механізм гойдання. Технологічні вимоги.

- 2. Роліко-гвинтова пара.

- 3. Огляд досліджень по темі

- 3.1 Огляд досліджень по темі в Україні і в світі

- 4. Результи досліджень

- Заключння

- Література

Вступ

Робота магістра присвячена дослідженню можливості підвищення якості регулювання шляхом підвищення точності відробітку гармонійної вхідної дії електроприводом механізму гойдання кристалізатора машини безперервного лиття заготовок (МБЛЗ).

Актуальність теми полягає в дослідженні можливості поліпшення якості роботи установки, що у свою чергу може привести до підвищення якості продукції, що виготовляється. /p>

Наукова значимість роботи полягає в дослідженні методів управління системи електроприводом кристалізатора як приводу керованого за швидкістю і положенню, і впровадження роліко-гвинтового механізму, який дозволить реалізувати ефективне управління технологічним процесом. Дослідження стосуються розділів теорії автоматичного управління, систем управління електроприводом і математичного моделювання електромеханічних систем.

Практична цінність результатів роботі полягає в можлівості вікорістання отріманіх результатів для впровадження на технологічніх лініях металургійної галузі з метою підвіщення ефектівності віробнічих процесів.

1. Механізм гойдання. Технологічні вимоги.

Сучасні МНЛЗ оснащені гідравлічною системою приводу механізму гойдання кристалізатора. Широке використання гідравлічних механізмів гойдання стало можливим завдяки бурхливому розвитку систем автоматичного управління в 80-90-х роках ХХ століття і введення їх у виробниче середовище. Найбільш важливим функціональним елементом машини безперервного литва заготовок прийнято вважати кристалізатор. Саме його робота в значній мірі визначає якість непреривнолітой заготівки.

Кристалізатор виконує функцію прийому рідкого металу, що потрапляє в нього з проміжного ковша, а також переведення частини рідкої сталі в твердий стан за допомогою відведення тепла водою, що охолоджує. В ході перебування металу в кристалізаторі від заготівки відводиться від 10% до 30% всього тепла, яке закумульоване металом. При цьому скориночка, що утворилася, повинна на виході з кристалізатора витримувати ферростатічеськоє тиск рідкої фази. Крім того, внутрішня форма кристалізатора визначає форму заготівки.

В процесі розливання стали на МНЛЗ кристалізатор здійснює зворотно-поступальний рух, що сприяє зміцненню скориночки непреривнолітой заготівки. Це необхідно для запобігання прилипанню скориночки заготівки до стінки кристалізатора і відриву верхньої тонкої частини кірки від рухомого злитка унаслідок тертя об стінки кристалізатора. В процесі розливання металу виникають ситуації коли сформована скориночка не відривається від стінок кристалізатора, тобто відбувається «підлипання» металу. Дана ситуація може привести до формування поверхневих дефектів заготівки, а в окремих випадках і до прориву металу.

При розриві твердої скориночки унаслідок прилипання її частина, розташована поблизу дзеркала рідкої сталі, зчіплюється із стінкою кристалізатора і відділяється від рухомої вниз скориночки. На місце розриву, що утворився, проникає рідкий метал, який при твердінні вже не встигає утворити скориночку достатньої товщини і міцності . З'єднання, що виходить, є досить неміцним і може руйнуватися як при русі злитка в кристалізаторі так і при виході з нього.

Мінімізації явища прилипання твердої скориночки удається досягти у тому випадку, коли зусилля тертя між поверхнею заготівки і стінками кристалізатора виявляється нижче певного критичного рівня, який визначається залежно від міцності скориночки. При аналізі процесу тертя між заготівкою і кристалізатором встановлено, що рівень величини сили тертя залежить від ряду чинників, у тому числі від марки розливаної сталі. Ця залежність може бути представлена через коефіцієнт тертя у функції від вмісту вуглецю.

За інших рівних умов рівень сили тертя при литві сталей, що містять менше 0,06 % З, виходить дуже високим. Мінімальна сила тертя виходить при вмісті вуглецю в межах 0,08 - 0,12%. При подальшому підвищенні вмісту вуглецю в сталі рівень сил тертя знову декілька підвищується. Вміст кремнію і марганцю в сталі також робить вплив на рівень сил тертя. Так, кремній підсилює тертя, а марганець зменшує його.

Велике значення для зменшення сил тертя, в процесі безперервного розливання сталі має технологічне мастило. Мастило знижує зусилля опору витягуванню заготівки в 1,5-2,5 разу. При цьому має значення метод підведення і рівномірність подачі мастила в кристалізатор. Сила тертя також залежить від величини активної поверхні тертя, товщина плівки мастила між компонентамі тертя і від в'язкості змащувального матеріалу. Зниження вірогідності прилипання скориночки до стінок кристалізатора досягається шляхом додання кристалізатору зворотно-поступальних рухів з певною частотою і амплітудою. При цьому в зазор між скориночкою і кристалізатором подається змащуюча речовина: шлакотворна суміш або рідке масло. При температурах безперервного розливання шлакотворна суміш в місці контакту з металом подплавляєтся, а масло згорає. Рідка суміш або залишки продуктів згорання масла заповнюють зазор між кіркою злитка і стінкою кристалізатора, що знижує величину сил тертя.

Технологія розливання металу з використанням гойдань (зворотно-поступальних рухів) кристалізатора запропонована З.Юнгхансом (Німеччина) на початку 30-х років минулого століття. Проте основний ефект від гойдання кристалізатора був досягнутий лише в 50-і роки минулого століття за рахунок вибору таких параметрів осциляції, при яких в певні періоди часу кристалізатор, рухаючись в тому ж напрямі, що і заготівка, обганяє її. Цей відрізок часу називається періодом негативного роздягання злитка (negative strip time) або часом випередження.

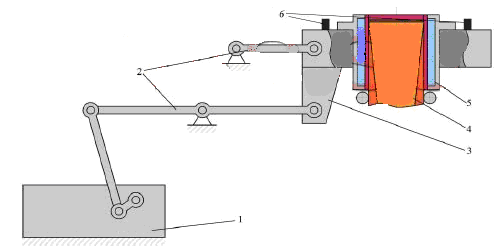

Іншим важливим кроком модифікації параметрів гойдання з'явився перехід до синусоїдального закону руху кристалізатора. Вважається, що вперше в світовій практиці синусоїдальний закон коливань застосували на двох російських МНЛЗ Новоліпецкого металургійного комбінату для розливання слябів ще в 1959 році. Схема реалізації синусоїдального закону гойдання кристалізатора представлена на малюнку 3.40. Для реалізації цього закону гойдання кристалізатора використовується електропривод. Аж до останніх 10-15 років синусоїдальний режим коливань розглядався як стандартний режим, що застосовується практично на всіх МНЛЗ. Це пояснюється тим, що його модель досить проста в реалізації і має переваги менших моментів інерції і менших ривків прискорення (величина зміни прискорення в часі).

Малюнок 1 – Схема електромеханічного приводу механізму гойдання кристалізатора (синусоїдальні рухи): 1 – привід механізму гойдання; 2 – система важелів; 3 – стіл гойдання кристалізатора; 4 – непреривнолітая заготівка; 5 – кристалізатор; 6 – місця установки акселерометров для контролю параметрів гойдання.

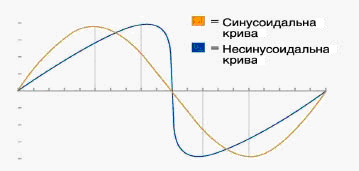

Останнім часом основна доля нових і модернізованих МНЛЗ оснащується кристалізаторами з гідроприводами, які дозволяють здійснювати несинусоїдальний режим гойдань (малюнок 3.41). Вважається, що несинусоїдальні режими гойдання дозволяють істотно підвищити швидкість розливання і поліпшити якість поверхні і підповерхневих шарів заготівки.

Малюнок 2 – Графіки зміни швидкості руху кристалізатора для синусоїдального і несинусоїдального закону з частотою циклу 2 Гц.

Важливим параметром оптимізації закону гойдання кристалізатора є глибина проникнення слідів гойдання, яка може вагатися від декількох десятих долі-міліметра до 1,5-2,0 мм і більш. Це представляється вельми важливим чинником вже тому, що в кристалізаторі скориночка є неміцною і досить тонкою. Отже, сліди гойдання ще більше зменшують її міцність, що може приводити до поперечних тріщин і проривів. Зазвичай максимальна глибина проникнення слідів гойдання спостерігається в області кутів заготівки, що обумовлене нижчою температурою рідкої сталі на цих ділянках. Найменша глибина слідів гойдання спостерігається, як правило, в середині грані, що особливо добре виявляється при литві слябів.

Глибина слідів гойдання залежить від способу розливання: при низькій частоті гойдань (< 130 циклів/мін) розливання з шлакотворною сумішшю (ШОС) приводить до утворення глибших міток, ніж при литві відкритим струменем. При збільшенні частоти гойдань дане співвідношення практично не міняється. Іншим важливим параметром, що впливає на глибину слідів гойдання, є швидкість розливання: вища швидкість розливання приводить до утворення менш глибоких слідів гойдання. Отже, якщо потрібно звести до мінімуму глибину проникнення слідів гойдання, то, в першу чергу, слід підвищити швидкість розливання до рівня, що допускається іншими технологічними параметрами.

При заданій швидкості розливання і розмаху гойдань кристалізатора глибина слідів гойдання зменшується при зростанні частоти гойдань. Іншими словами, глибина слідів гойдання знижується із зменшенням величини інтервалу між слідами гойдання. Оптимальним вважається режим розливання, який за інших рівних умов (тип МБЛЗ, марка відливаного металу, поперечний перетин заготівки і його розміри, режим охолоджування в кристалізаторі, швидкість витягування злитка і ін.) щонайкраще задовольняє вимогам стабільності литва і якості поверхні заготівки, тобто забезпечує необхідний час випередження при максимальній частоті і мінімальній амплітуді гойдання кристалізатора. Відповідно і параметри гойдання кристалізатора (частота і амплітуда) в оптимальному режимі теж вважаються оптимальними.

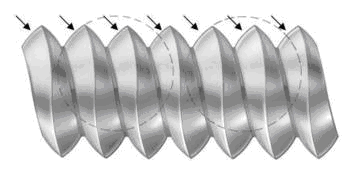

2. Роліко-гвинтова пара.

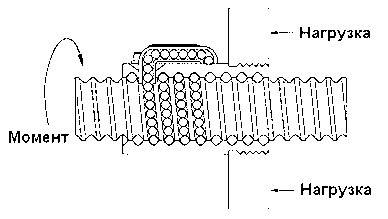

Зворотно-поступальний рух механізму гойдання може бути реалізоване на основі використання роліко-гвінтової передачі. Роліко-гвінтова передача є механізмом перетворення обертального руху в поступальне, аналогічно тому, як це відбувається в традиційних передачах типа шаріко-гвінтової передачі (ШГП) або з трапецеїдальним різьбленням. Проте на відміну від цих пристроїв, роліко-гвінтова пара може витримувати великі навантаження протягом тисяч годинників експлуатації в найтяжчих умовах. У зв'язку з цим роліко-гвінтова пара ідеально личить для відповідальних вживань з безперервним режимом роботи

Різниця полягає в тому, яким чином роликовий ходовий гвинт передає зусилля. Декілька різьбових спіральних роликів розташовано довкола різьбового валу за планетарною схемою, що дозволяє перетворювати обертальний рух електродвигуна в лінійне переміщення валу або гайки.

Але, інженери пішли далі, і, як би вивернули ходовий гвинт на виворіт (показано на нижньому малюнку знизу). Таким чином, планетарний механізм роликів обертається усередині полого циліндра з різьбленням. Це забезпечує можливість якісного ущільнення гладкого штока, що не можливо при використанні ШГП.

Вал електродвигуна жорстко сполучений з різьбовим валом шаріко-гвинтової передачі. Унаслідок обертання валу, каретка, що знаходиться на валу починає рухатися поступально. Каретка, у свою чергу, закріплена так, щоб не провертатися. На торці каретки прикладено навантаження. Для зменшення сил тертя, між кареткою і різьбовим валом пускаються металеві кульки, щоб уникнути тертя ковзання.

Недоліки конструкції:

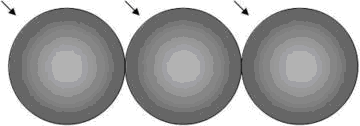

При русі каретки, момент електродвигуна передається за допомогою контакту кульок з різьбовим валом і кареткою. Чим менше точок контакту, тим менше максимальне навантаження і довговічність. Приклад додатка навантаження:

Для порівняння, приведемо роліко-гвинтову пару аналогічного габариту:

Даний малюнок демонструє нам, що в схожих габаритах, ШГП і роліко-гвінтової передачі (РГП), точок контакту значно більше в останньої. А значить набагато більше здатність навантаження і ресурс.

2) Нижчий ККД і максимальна швидкість в шаріко-гвинтової пари обумовлена наступними чинниками:

Чим більше швидкість, тим більше тертя і знос кульок, що зменшує ККД.

При швидкості валу більше 1000 об/хв виникають сильні зіткнення і вібрації кульок, тому, все, навіть найточніші і дороги і ШГП не розраховані на швидкості понад 2000 об/хв.

Конструкція РГП спочатку позбавлена подібних недоліків. Всі ролики жорстко закріплені один від одного і не можуть стикатися. Для механічної синхронізації обертання кожного ролика застосовані спеціальні зубчики на кінці роликів, що дозволяє уникати непотрібних прослизань.

3. Огляд досліджень по темі

Дослідження в по вивченню нових методів роботи механізму кочення кристалізатора електроприводу дозволяють підвищити ефективність і якість, понизити витрати на ремонт. Як правило, дослідження проводяться для конструкції і параметрів конкретної установки деякого металургійного підприємства з метою підвищити ефективність установки або модернізувати виробничий процес.

Як основа для даної роботи використовуються методи класичної теорії управління і зокрема побудова систем регулювання положенням, які також неодноразово розглядалися на кафедрі електротехнічного факультету.

3.1 Огляд досліджень по темі в Україні і в світі

Університети, які мають кафедру автоматики або електроприводу, як правило, займаються питаннями автоматизації металургійного виробництва довколишніх підприємств. Тематика робіт направлена на модернізацію систем управління і розглядається, як правило, для вживання на конкретній технологічній лінії деякого підприємства.

4. Результати досліджень

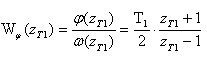

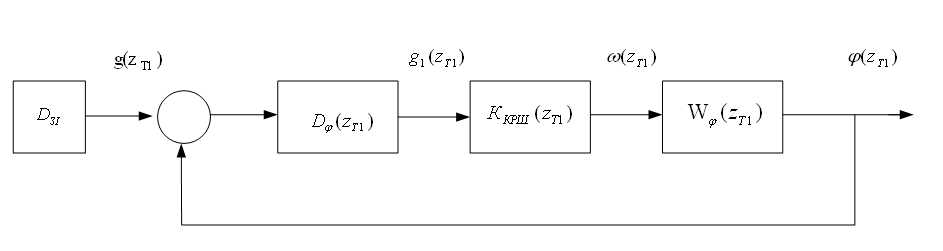

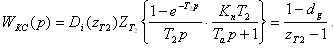

На початку роботи була розроблена структурна схема системи регулювання положення (Мал.3). Для полегшення синтезу системи, реальна інтеграція, що встановлює зв'язок між швидкістю і положенням, була замінена дискретною інтеграцією по методу трапецій:

Рис.3 Розрахункова структурна схема СРП

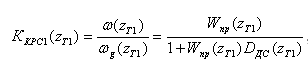

Система зроблена з лінійним регулювальником положення передавальна функція якого має вигляд.

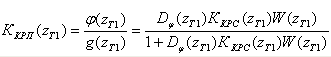

де Т - постійна інтеграції розімкненого КРП. Розглянемо систему, де як внутрішній контур КРП використовується одноразова інтеграція КРС. Визначимо постійну інтеграції розімкненого КРП Т, яка визначає демпфування і запас стійкості цифрового КРП, з використанням передавальної функції замкнутого контура положення:

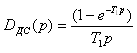

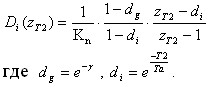

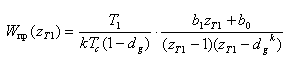

Розглянемо детальніше цифрові системи регулювання швидкості. Розрахункова схема багатократної цифрової одноразово інтегрованої швидкості СПР приведена на ріс.2.1. Вона включає два контури регулювання: струму якоря і швидкості двигуна. КРТ працює з періодом квантування Т2, який збігається з періодом дискретності ВП, а КРС – з періодом квантування Т1, при чому Т1 кратно Т2, тобто Т1=kТ2, де до – ціле число. Між регулювальниками швидкості і струму встановлений екстраполятор Е нульового порядку з фіксацією на період Т1. Задатчик інтенсивності представлений лінійною частиною – інтегральним елементом, який формує на основі інформації про бажане прискорення Е необхідний закон зміни швидкості. Для зручності викладу активний опір якірному ланцюгу, постійна двигуна з, а також коефіцієнти передачі датчиків струму і швидкості прийняті рівними одиниці. Це не впливає на результати досліджень, тому що відповідним вибором відносних одиниць реальна система завжди може бути приведена до тієї, що розглядається. Передавальна функція дискретного датчика швидкості має вигляд:

Рис.4 Розрахункова схема багатократної цифрової одноразово інтегрованої швидкості СПР

- - в разі використання зворотного зв'язку в середнім за період Т1, значенням швидкості;

- в разі використання зворотного зв'язку по миттєвому значенню швидкості; Передавальна функція регулювальника швидкості:

де Тс1 – постійна інтеграції розімкненого КРС. Передавальна функція регулювальника струму має вигляд:

Передавальна функція розімкненого КРТ має вигляд:

Передавальна функція замкнутого КРТ має вигляд:

Передавальна функція замкнутого КРС має вигляд:

- передавальна функція прямої частини КРШ.

Заключення

Як вхідний сигнал на контур регулювання положення подається синусоїдальна або несинусоїдальна гармонійна дія, якість відробітку якого передбачається підвищити шляхом реалізації на вході системи додаткових форсуючих дій, параметри яких належить визначити в ході подальших досліджень.

Література

- А.Н. Смирнов, Развитие технологий и оборудования для непрерывной разливки в Украине / Смирнов А.Н. // Сборник научных трудов конференции. 50 лет непрерывной разливке стали в Украине. – Донецк: ДонНТУ. 2010. – С. 9-17.

- Brendzy J L, Bakshi I A, Samarasekara I V, Brimacombe J K 1993 Mouldstrand interaction in continuous casting of steel billets, part 2: Lubrication and oscillation mark formation. Ironmaking Steelmaking 20: 63-69.

- А.Ю. Цупрун, Системы диагностики процесса качания кристаллизатора машин непрерывного литья заготовок / Цупрун А.Ю., Кубкин Д.А., Антыкуз О.В., Колоколов А.В., Пильгаев В.М. // Сборник научных трудов конференции. 50 лет непрерывной разливке стали в Украине. – Донецк: ДонНТУ. 2010. – С. 247-253.

- Darle T, Mouchette A, Nadif M, Roscini M, Salvadori D 1993 Hydraulic oscillation of the CC slab mould at Soleac Florange: First industrial results, future development. Steelmaking Conference Proc. (Warrendale, PA: Iron & Steel Soc.) vol. 76, pp. 209-218.

- Еланский Г.Н. Оптимизация режимов работы кристаллизаторов МНЛЗ / Г.Н. Еланский, И.Ф. Гончаревич // Сталь. – 2006. - №10. – С. 18-21.

- Darle T. Hydraulic Oscillation of the CC Slab Mold at Sollac Florange: First Industrial Results, Future Developments / T. Darle, [et al] // Steelmaking Conference Proceedings. - 1993. – Warrendale: 1993. – P.209-218.

- Hydraulic drive technology for mold oscillation in continuous castings plant / Rexroth Bosh group

- Смиpнов А. Н. Некотоpые подходы к выбоpу pациональных паpаметpов качания кpисталлизатоpов МНЛЗ / А. Н. Смиpнов, О. В. Антыкуз, А. Ю. Цупpун, В. М. Пильгаев // Электрометаллургия. – 2008. - №5. – С. 22-30.

- Sahai Y., Emi T. Tundish Technology for Clean Steel Production. – New Jersey: World Scientific, 2008. – 316 p.

- Flow Dynamics and Inclusion Transport in Continuous Casting of Steel / B.G.Thomas, Q.Yuan, L.Zhang, S.P.Vanka // Proceedings of NSF Conference “Design, Service, and Manufacturing Grantees and Research” , Birmingham, Al, January 6-9, 2003. – University of Alabama: R.G.Reddy, ed., 2003. -P.2328 - 2362.

- Holdsworth B. Digital logic design / B. Holdsworth, C. Woods. – Prentice Hall, 2002. – 519 pp.

- Lala P. Principles of modern digital design / P. Lala. – Wiley, 2007. – 419 pp.

- Википедия [Электронный ресурс]. – Режим доступа: ru.wikipedia.org.

- Металлургический портал [Электронный ресурс]. – Режим доступа: uas.su/conferences/.

- Тематический портал[Электронный ресурс]. – Режим доступа: www.p-techno.ru/tehnologiya_roliko-vinto.