Реферат за темою випускної роботи

Зміст

- 1. Актуальність теми

- 2. Мета і задачі дослідження

- 3. Загальна інформація з питання дослідження

- 4. Способи управління асинхронним двигуном

- 4.1 Реостатний спосіб

- 4.2 Частотний спосіб

- 5. Квазічастотне управління асинхронним двигуном

- 5.1 Формування квазісінусоідальної напруги в фазах навантаження протягом одного інтервалу комутації тиристорів

- 5.2 Опис комп’ютерної моделі процесу

- 5.3 Алгоритм роботи пристрою автоматичної розштибовки

- Перелік посилань

1. Актуальність теми

Умови експлуатації скребкового конвеєра в шахті характеризуються великим діапазоном зміни моментів опору. Не рідкісні випадки стопоріння скребкового ланцюга або пуску конвеєра, повністю завантаженого гірничою масою. В результаті, існує імовірність зупинки робочого органу в процесі роботи, а також пуску, що не відбувся. Розштибовка конвеєра вручну – вкрай трудомісткий процес. Цим обумовлений пошук технічних рішень з автоматизації розштибовки конвеєра. Із аналізу відомих способів управління швидкісним режимом асинхронного двигуна практичний інтерес становить квазічастотне управління, що дозволяє створювати фіксовані ступені знижених кутових швидкостей двигуна при обертанні в обидві сторони і підвищеному моменті.

Таким чином, наукову та практичну актуальність представляє дослідження та обгрунтування параметрів квазічастотного електроприводу скребкового конвеєра в якості засобу автоматизації його розштибовки.

2. Мета і задачі дослідження

Метою дослідження є підвищення ефективності експлуатації шахтного скребкового конвеєра шляхом застосування засобів автоматичної розштибовки, виконаних на основі обгрунтування параметрів і структури квазічастотних перетворювачів.

Основні задачі дослідження:

- Виконати аналіз умов експуатації шахтного скребкового конвеєра і технічних можливостей засобів управління кутовою швидкістю асинхронних двигунів в контексті реалізації функцій розштибовки.

- Розробити та дослідити математичну і комп’ютерну модель системи “квазічастотний перетворювач – асінхронний двигун”.

- Обгрунтувати параметри і структуру пристрою автоматичної розштибовки скребкового конвеєра.

- Розробити принципову схему пристрою автоматичної розштибовки конвеєра.

3. Загальна інформація з питання дослідження

Шахтні скребкові конвеєри призначені для доставки гірничої маси з очисних і підготовчих вибоїв. Їх застосовують також у штреках конвеєрізованих гірничих виробок [1].

Експлуатація скребкового конвеєра передбачає такі режими його роботи:

- транспортування вугілля з очисного забою;

- доставка допоміжних матеріалів в очисний забій;

- ремонтно-налагоджувальні роботи [2].

Транспортування вугілля – це основний режим роботи скребкового конвеєра. Він вимагає створення великих тягових зусиль і забезпечення високої продуктивності. Даний режим найбільш енергоємний, він здійснюється при роботі всіх приводних блоків і високої швидкості руху робочого органу [3].

При експлуатації скребкового конвеєра виникають проблемні ситуації, пов’язані з різким збільшенням моменту опору. Однією з причин цього явища є заштибовка тягового органу конвеєра гірничою масою. Усунення цього стану, як правило, пов’язано з високою трудомісткістю операцій і значних матеріальних витрат [4]. Тому доцільно застосувати автоматичні засоби управління приводом конвеєра з метою усунення його заштибовки. Необхідними функціями пристрою повинні бути забезпечення короткочасної роботи на стійкій ступені зниженої швидкості в обидві сторони при одночасному підвищенні моменту двигуна, а також можливість роботи в обидві сторони. У зв’язку з цим, розглянемо можливі способи регулювання асинхронного двигуна (АД).

4. Способи управління асинхронним двигуном

4.1 Реостатний спосіб

Одним із способів підвищення пускового моменту є реостатне регулювання. Цей спосіб застосовують при важких умовах пуску, тобто при великому навантаженні на валу. Для реостатного пуску використовують асинхронні двигуни з фазним ротором, в ланцюг ротора включається пусковий реостат. Реостатний пуск використовується для збільшення пускового моменту. Одночасно відбувається зменшення пускового струму двигуна. За мірою розгону двигуна пусковий реостат виводиться і після закінчення пуску обмотка ротора виявляється замкнутою накоротко.

На рисунку 1 наведена схема реостатного пуску (рис. 1 а) і механічні характеристики (рис. 1 б) при цьому пуску.

Рисунок 1 – Діаграма пуску асинхронного двигуна при реостатному регулюванні

(анімація: 7 кадрів, 5 циклів повторення, 144 кілобайт)

(а – схема реостатного пуску, б – механічні характеристики)

У момент пуску двигуна (рис. 1 а) в ланцюг ротора введений повністю пусковий реостат (Rпуск3 = Rпуск1 + Rпуск2), для чого контакти реле К1 і К2 розімкнуті. При цьому двигун буде запускатися по характеристиці 3 (рис. 1 б) під дією пускового моменту Mпуск. При заданому навантаженні на валу і введеному реостаті Rпуск3 розгін закінчиться в точці A. Для подальшого розгону двигуна потрібно замкнути контакти К1, при цьому опір пускового реостата знизиться до Rпуск2 і розгін триватиме по характеристиці 2 до точки B. При замиканні контактів К2, пусковий реостат буде повністю виведений (Rпуск = 0) і остаточний розгін двигуна буде продовжуватися за його природною механічною характеристикою 1 і закінчиться в точці C. Реостатне регулювання може бути застосоване лише для АД з фазним ротором [5].

4.2 Частотний спосіб

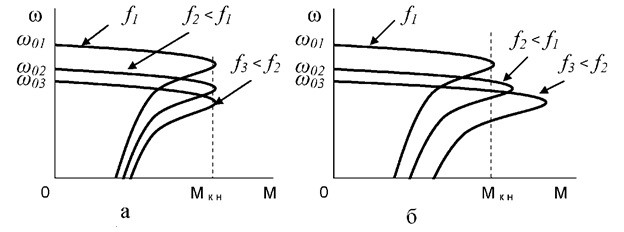

Також можливе регулювання швидкості обертання ротора АД за допомогою зміни частоти живлячої напруги (рис. 2). В процесі частотного регулювання швидкісного режиму АД важливим є підтримання стабільної величини критичного моменту машини. Умовою забезпечення постійної величини критичного моменту АД при частотному регулюванні є підтримка постійного відношення величини напруги живлення двигуна до його частоти (правило Костенко).

Рисунок 2 – Механічні характеристики АД при частотному регулюванні

(a – Uф/f = const; б – Uф = const)

Частотний спосіб регулювання швидкісним режимом АД вимагає установки дорогого устаткування, а також застосування особливого реле витоку АЗУР-4ПП, і не дозволяє отримати підвищений момент двигуна [6].

5. Квазічастотне управління асинхронним двигуном

Цю проблему може вирішити квазічастотне регулювання двигуна, яке робить можливим:

- отримання знижених швидкостей обертання ротора;

- підвищення моменту двигуна;

- реверсування двигуна без наявності додаткового контактора (залежно від порядку відмикання тиристорів).

Аналіз можливих способів управління швидкісними режимами асинхронного двигуна конвеєра дозволяє віддати перевагу квазічастотному способу, реалізація якого дасть можливість виконати автоматичну розштибовку става.

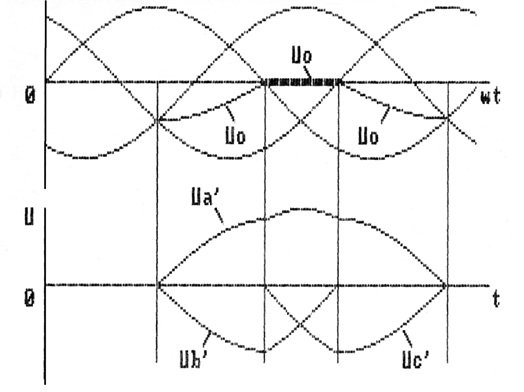

5.1 Формування квазісінусоідальних напружень в фазах навантаження протягом одного інтервалу комутації тиристорів

Формування квазічастотної напруги здійснюється почерговим включенням груп тиристорів трифазного комутатора відповідно до заданого алгоритму. При цьому, частота перемикань груп тиристорів (fс/fm = 6n ± 1) визначає частоту квазісінусоідальної напруги.

Зміною порядку перемикання груп тиристорів досягається реверс двигуна на малій кутовий швидкості. При цьому, процес супроводжується підвищеним електромагнітним моментом двигуна.

Аналіз діаграми формування квазісінусоідальної напруги (рис. 3) дозволяє зробити висновок, що при її комп’ютерному моделюванні повинна бути передбачена синхронізація з моментами рівності миттєвих фазних напруг мережі [7]. Ці моменти відповідають нижнім пікам пульсацій випрямленої напруги мережі. Це положення враховано при обгрунтуванні структури комп’ютерної моделі системи квазічастотного електроприводу.

Рисунок 3 – Формування квазісінусоідальної напруги в фазах навантаження протягом одного інтервалу комутації тиристорів СТК

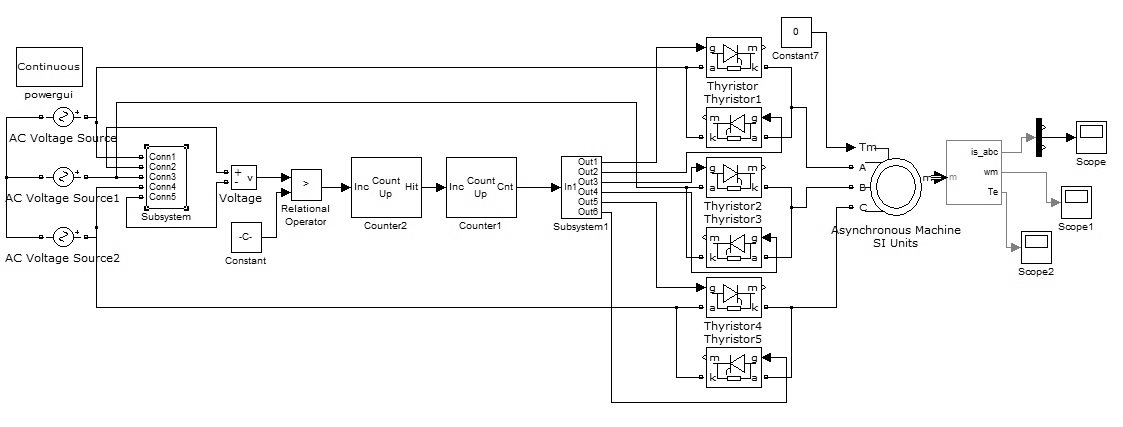

5.2 Опис комп’ютерної моделі процесу

Для використання квазічастотного способу управління АД з метою автоматичної розштибовки, необхідно більш детально вивчити особливості даного способу, для цього спроектуємо комп’ютерну модель процесу (рис. 4).

Рисунок 4 – Модель квазічастотного управління АД

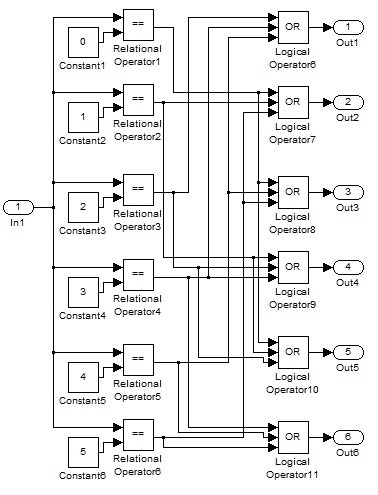

Пояснимо алгоритм моделювання квазісінусоідальної напруги. До трифазної мережі підключається випрямляч напруги на діодах (блок subsystem, рис. 4) на виході якого отримаємо напругу, яка має піки частотою 300 Гц. Для перетворення аналогового сигналу в імпульси використовується блок relational operator, який відстежує піки напруги, і відповідно до них, на своєму виході формує поодинокі імпульси тієї ж частоти. Блок counter2 служить для ділення частоти імпульсів на 7. Блок counter1 також являє собою лічильник, але на його виході формується ступінчастий сигнал, який зростає на 1 при кожному вхідному импульсі. При накопиченні 6 імпульсів, лічильник обнульовується і починає рахунок з початку. Блок subsystem1 (рис. 5) служить для поділу імпульсів по тиристорам відповідно до заданого алгоритму управління.

Рисунок 5 – Структура блоку subsystem1

Далі, імпульси подаються на тиристорний комутатор, що складається з блоків thyristor, які формують напругу заданої частоти. Сигнал напруги подається на асинхронний двигун, заданий блоком asynchronous machine, з якого знімаються параметри роботи системи, що нас цікавить.

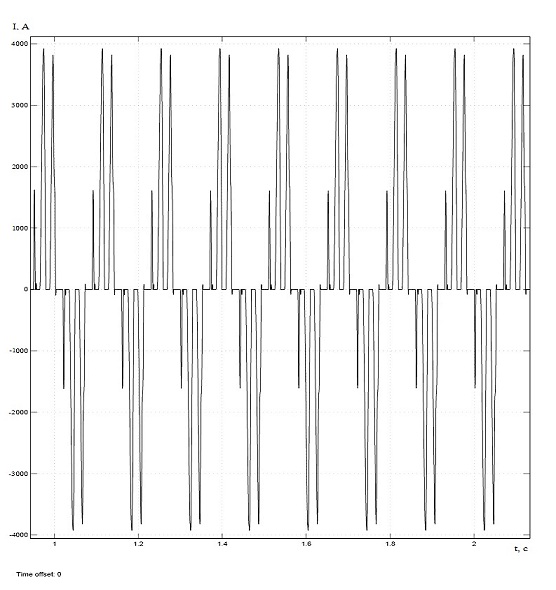

В результаті моделювання можуть бути отримані параметри процесів в електроприводі. Зокрема, на рисунку 6 наведені діаграми квазічастотного струму, що дозволяють визначити допустиму тривалість режиму квазічастотного управління приводом конвеєра при реалізації автоматичної розштибовки.

Рисунок 6 – Діаграма струмів статора

5.3 Алгоритм роботи пристрою

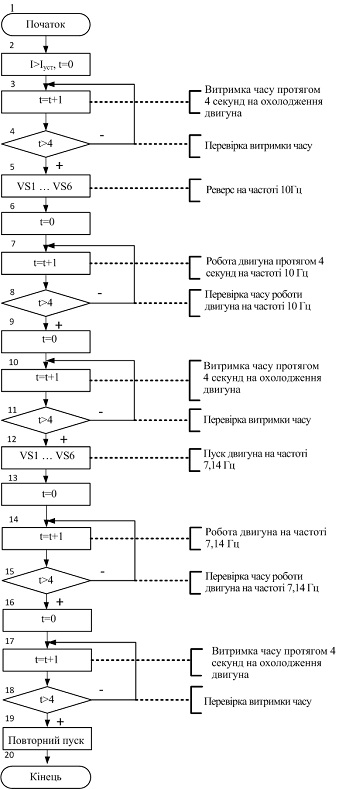

Для розробки пристрою розштибовки скребкового конвеєра складемо алгоритм його роботи (рис. 7):

Рисунок 7 – Алгоритм роботи пристрою

Алгоритм управління приводом в процесі його автоматичної розштибовки будується в наступній послідовності: виявлення нездійсненого пуску скребкового конвеєра, після чого чекаємо витримку часу 4 секунди для охолодження двигуна, тому що при пуску по обмотці двигуна протікає підвищений струм. Далі, на обмотки статора двигуна подається квазісінусоідальна напруга частотою fm = 10 Гц, при цьому двигун обертається в зворотному напрямку при зниженій швидкості і підвищеному моменті. Витримка часу 4 секунди для охолодження двигуна. Подача в статорну обмотку квазісінусоідальної напруги частотою fm = 7,14 Гц, при цьому двигун обертається в прямому напрямку при зниженій швидкості і підвищеному моменті. Витримка часу 4 секунди для охолодження двигуна. Після цих дій робимо повторний пуск двигуна в нормальному режимі.

При написанні даного реферату магістерська робота ще не завершена. Остаточне завершення: грудень 2012 року. Повний текст роботи та матеріали по темі можуть бути отримані у автора або його керівника після вказаної дати.

Перелік посилань

- Малиновский А.К. Автоматизированный электропривод машин и установок шахт и рудников. – М.: Недра, 1987. – 277 с.

- Батицкий В.А., Автоматизация технологических процессов и АСУ ТП в горной промышленности: Учеб. для техникумов. / Батицкий В.А / – 2-е изд., перераб. и доп. – М.: Недра, 1991. – 303 с.

- Штокман И.Г., Кондрахин П.М., Маценко В.Н. и др. Расчёт и конструирование горных транспортных машин и комплексов: [учебник для студ. высших учебных заведений] под ред. Штокмана И.Г. – М.: Недра, 1975. – 464 с.

- Леусенко А. В. Нагрузки при транспортировании угля забойными скребковыми конвейерами с направляющими // Изв. вузов. Горный журнал. – 1987. – № 5.

- Электротехника: асинхронный двигатель. [Электронный ресурс]. – Режим доступа: model.exponenta.ru.

- Маренич К.Н. А.С. 1504756 СССР, МКИ3Н02М5/22 Устройство для импульсно-фазового управления тиристорными регуляторами напряжения / К.Н. Маренич, И.Т. Сидоренко, С.В. Дзюбан, В.Н. Пименов (СССР). – № 4341676/07; заявлено 11.12.1987; опубликовано 30.08.1989. Бюл. № 32.

- Маренич К.Н. Асинхронный электропривод горных машин с тиристорными коммутаторами. – Донецк: ДонГТУ, 1997. – 64 с.