Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Технологія пневматичного збагачення і принцип дії пневмавібраційного сепаратора

- 2. Пристрій регулювання подачі повітря в пневмавібраційном сепараторі

- 3. Розробка автоматизованої системи управління пневмавібраційним сепаратором

- Висновки

- Список джерел

Вступ

Актуальність роботи. Нинішня непроста ситуація в енергетичному секторі підвищує роль і значення українського вугілля як гаранта енергетичної незалежності держави [1]. Вугілля є одним з основних власних первинних енергоресурсів України [2].

Для перетворення вугілля в енергію з високою ефективністю, перш за все необхідно збагатити вугілля. Збагачення вугілля відбувається на збагачувальних фабриках за допомогою спеціального обладнання та з використанням різноманітних методів.

На даному етапі процеси збагачення майже не автоматизовані, що негативно впливає на їх ефективність. У даний час в процесі пневматичного збагачення регулювання подачі повітря на робочу деку здійснюється в ручному режимі, що знижує ефективність отримання промислового продукту і збільшення витрат на електроенергію.

Більшість технологічних параметрів, таких як: витрата повітря, навантаження живильника, частота коливань короба деки, амплітуда коливань короба регулюються вручну, при цьому не здійснюється контроль фактичних, режимних параметрів роботи установки.

Переваги пневмавібраціонного збагачення: простота схем збагачення і фабрик в цілому, нижче капітальні витрати і собівартість процесу, менше енергоємність, відсутність споживання води та отримання сухих продуктів.

Тема автоматизації в збагаченні вугілля є новою та актуальною. Актуальність даного питання підтверджується тим, що вже сьогодні підвищується попит на даний енергоносій. Вже існують певні спроби введення автоматизації в збагачення, але це лише перші спроби.

Мета роботи – підвищення продуктивності пневмавібраційного сепаратора шляхом створення системи автоматизованого управління режимними параметрами процесу пневмавібраціойного збагачення.

Основні завдання дослідження:

- Аналіз технології пневмавібраційного збагачення, пошук існуючих методів підвищення продуктивності пневмавібраціонного сепаратора.

- Розробити математичну модель псевдозрідженого шару постелі сепаратора, дослідження отриманих результатів.

- Розробити алгоритм управління пневмавібраціонним сепаратором.

- Синтез системи управління пневмавібраційним сепаратором.

- Розробити технічні рішення по створенню пристрої регулювання подачі повітря в пневмавібраційний сепаратор.

1.Технологія пневматичного збагачення і принцип дії пневмавібраційного сепаратора

Останнім часом набула широкого поширення і продовжує розвиватися технологія вібропневматичного збагачення. Даний напрямок успішно розвивається в Австралії, Росії, Казахстані, США, Японії та Китаю. Для реалізації зазначеної технологи використовуються установки з вібропневматичними сепараторами. Прикладом зарубіжних установок можуть служити FGX-6 (Китай) і Allair (Німеччина). В Україну ЗАТ “Луганський машинобудівний завод імені А.Я. Пархоменко” випускає сепаратор СВП-5, 5х1, який призначений для збагачення в повітряному середовищі вугілля руд та інших сипучих матеріалів насипною щільністю до 2.8 т/м³ з поверхневою вологою до 8%, крупністю до 75 мм [3]. Серед машин подібного класу СВП-5,5х1 лідирує за якісними показниками одержання концентрату, залишаючись при цьому більш доступним за ціною. При порівнянні сепаратора СВП-5,5х1 з аналогічними машинами для сухого збагачення FGX-5 (Китай) і «СЕПАИР» (Росія), встановлено, що український сепаратор має вищу продуктивність та ефективність поділу при меншій собівартості одержання кінцевого продукту [3].

Пневматичним збагаченням називається процес поділу матеріалу, який знаходиться на перфорованої робочої поверхні машини, під впливом повітряного потоку або одночасно під впливом повітряного потоку і механічного струсу. При цьому відбуваються розпушування і розшарування матеріалу по шарах, по щільності і крупності зерен. Поділ матеріалу на продукти здійснюється шляхом переміщення утворених шарів матеріалу по робочій поверхні машини в одному або декількох напрямках [4].

Машини для пневматичного збагачення прийнято розділяти на пневматичні сепаратори і пневматичні відсадочні машини [5]. Розглянемо перший тип машин. Застосування пневматичних сепараторів дозволяє виробляти поділ гірської маси з високою ефективністю і в широкому діапазоні крупності. В вібропневматичних сепараторах відділення отриманих шарів відбувається поступово на всій площі робочої поверхні, що забезпечує на різних ділянках різну концентрацію матеріалу залежно від щільності і крупності зерен.

В пневматичних сепараторах відділення шарів відбувається поступово по всій площі робочої поверхні, що забезпечує на різних ділянках різну концентрацію матеріалу (залежно від щільності і крупності зерен). Розвантаження відбувається з периферійних ділянок деки.

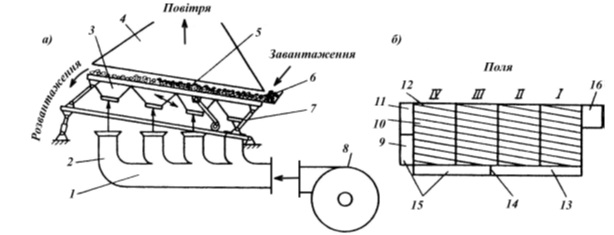

На рисунку 1 зображена схема пневматичного сепаратора [6]. Поділ вугілля і породи на пневматичному сепараторі відбувається на похилих деках 9 (які гойдаються) прямокутної форми з перфорованою робочої поверхні 10, через отвори якої продувається повітря. Повітря під деку сепаратора подається технологічним вентилятором 8 через воздуховод 1, розділений у верхній частині на патрубки 2 і дифузори 3. Кількість патрубків і дифузорів відповідає числу повітряних полів сепаратора. Запилення повітря забирається через зонт 4.

Рисунок 1 – Схема пневматичного сепаратора: а) вид збоку; б) вид згори на деку сепаратора

Дека встановлюється під кутом до горизонтальної площини з нахилом в поперечному і поздовжньому напрямку. На деці сепаратора розташовані рифлі 12 (під кутом 7-11° до його поздовжніми осі), виготовлені зі сталевих смуг різної висоти. Найбільша висота у них в поле I в зоні розвантаження концентрату 13. Висота напрямних поступово зменшується як в поздовжньому так і в поперечному напрямку, в зоні вивантаження відходів 11 вона мінімальна.

Матеріал з завантажувального пристрою 6 надходить на деку сепаратора, де за допомогою живильника розподіляється, утворюючи шар, званий постллю 5.

При гойданні напрямок руху деки періодично змінюється так, що постель за інерцією підкидається вгору в напрямку перпендикулярному до площини опор. В результаті підкидань і одночасно дії потоку повітря матеріал постелі розпушується і набуває “плинність”.

Подачу повітря регулюють так, щоб під його впливом більш легкі вугільні частки “спливали” на поверхню, а більш важкі породні частинки осідали вниз постелі. Через деякий час після завантаження матеріал на деці сепаратора поділяється на три шари. У верхньому шарі збираються легкі частинки, в нижньому – важкі породні, а в середньому – проміжні по щільності промпромислові частинки. Висоту рифлей підбирають з таким розрахунком, щоб на початку деки простір між ними повністю заповнювався породними і промпродуктовимі частками, а шар вугільних частинок розташовувався вище рифлей.

Так як зворотно-поступальні рухи відбуваються не вертикально, а під кутом до поверхні деки, постіль поступово переміщається до розвантажувального кінця деки. Для підвищення ефективності процесу в якості робочої поверхні застосовують сита, виготовлені з матеріалу, який забезпечує високий коефіцієнт тертя з вугіллям (наприклад металеві дерцеві сита з три вугільні отворам, задирки яких спрямовані вгору або гумові сита з спрямованими вперед уступами.

Завдяки нахилу деки в поперечному напрямку і поступального руху ліжку шар легких частинок, який розташовується вище рифлей, поступово “сповзає” вниз, під кутом до осі сепаратора, і розвантажується вздовж борту сепаратора в передній частині деки. Нижні шари ліжку, що знаходяться між рифлей, просуваються уздовж них. Так як висота рифлей поступово зменшується, частки, просуваються між ними, в полях II, III і IV отримують можливість переміщатися в поперечному напрямку деки і розвантажуватися слідом за вугільним концентратом вздовж борту. Породні частинки, що знаходяться внизу ліжку, містяться рифлей довше і розвантаження продовжується в тоцевовій частини деки сепаратора (у зоні розвантаження відходів 11).

Необхідність циркуляції промпродукт обумовлена тим, що на деці сепаратора матеріал неточно розділяється на шари різної щільності і в результаті не утворюється чітких меж між зонами виділення концентрату і відходів. Для зменшення засмічення концентрату важкими високозольні частинками і зниження втрат вугілля з відходами між зон розвантаження наприкінці нтрата та відходів за допомогою роздільних ножів 14 виділяють зону розвантаження промпродукт 15, який йде на циркуляцію.

При збагаченні вугілля на фабриці вихідне живлення сепаратора з більшості причин не постійне. Разом зі зміною його гранулометричного і фракційного складу змінюються розміри зони виділення концентрату і відходів. Не завжди вдається помітити короткочасні зміни і своєчасно відрегулювати положення роздільних ножів в прийомних воронках. Наявність “буферної” зони виділення промпродукт між зон виділення концентрату і відходів усуваючи можливість засмічення концентрату важкими фракціями при тимчасовому збільшенні їх вмісту в харчуванні або відходів легкими фракціями при збільшенні вмісту останніх у харчуванні. Такий матеріал разом з промпродуктів повертається в сепаратор для повторного розділення.

Основне завдання регулювання пневматичних сепараторів полягає у виборі такого режиму їх роботи, при якому забезпечується краще виділення побічних домішок з вугілля при мінімальних його втратах у відходах. Регулювання сепаратора зводиться до встановлення оптимальних значень таких параметрів:

1. продуктивність живильника;

2. общій витрата повітря при його рівномірному розподілі за деки сепаратора;

3. частота коливань короба;

4. положення ножів в прийомних воронках;

5. кут поздовжнього нахилу;

6. кут поперечного нахилу;

7. частота пульсацій повітряного потоку;

8. кут нахилу опор короба;

9. висоти бічних торцевих порогів.

Регулювання перших п’яти параметрів здійснюється без зупинки сепаратора. Інші параметри змінюють після зупинки сепаратора. Оператівно регулювати можна перші чотири параметри. Інші параметри можна регулювати тільки під керівництвом інженерно-технічних працівників фабрики або спеціальними бригадами з регулювання сепараторів.

2. Пристрій регулювання подачі повітря в пневмавібраційном сепараторі

Для підвищення ефективності пневмавібраціоннго збагачення розроблено пристрій регулювання подачі повітря в залежності від висоти псевдозрідженому шару в сепараторі.

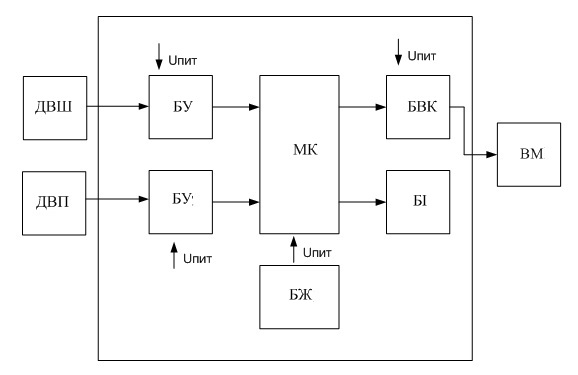

На рисунку 2 зображена структурна схема пристрою регулювання подачі повітря УРПВ.

Рисунок 2 – Структурна схема пристрою регулювання подачі повітря УРПВ

З датчика висоти шару ДВI і датчика витрати повітря ДВП через блок узгодження БУ сигнали надходить в мікроконтроллер МК. Фактичне значення висоти шару, що надходить з датчика висоти шару, порівнюється микроконтроллером з заданим і в разі їх різниці микроконтроллером програмно, за заданим алгоритмом формується керуючий вплив на збільшення (зменшення) подачі повітря в пневмавібраціонний сепаратор. Сигнал з мікроконтролера через блок узгоджувальних пристроїв БСУ надходить на виконавчий механізм ВМ, представлений двигуном постійного струму, який обертає заслінку в патрубку сепаратора до тих пір, поки фактичне значення висоти шару не буде рівним заданому.

При запуску двигуна загоряється світлодіод блоку індикації БІ і горить до тих, поки працює двигун. Включений світлодіод сигналізує про виконання завдання. Пристрій живиться від блоку живлення БЖ.

Розроблений пристрій регулювання подачі повітря УРПВ дозволяє контролювати режимні параметри і забезпечує подачу необхідної кількості повітря в патрубки сепаратора.

3. Розробка автоматизованої системи управління пневмавібраційним сепаратором

Головна машина установки – вібропневматіческій сепаратор – підданий значному часу простою через відсутність виконавчих механізмів для зміни технологічних параметрів. Також відсутній датчик розпушення ліжку матеріалу і система управління процесом збагачення, що призводить до значного впливу людського фактора на ефективність розділення. [7].

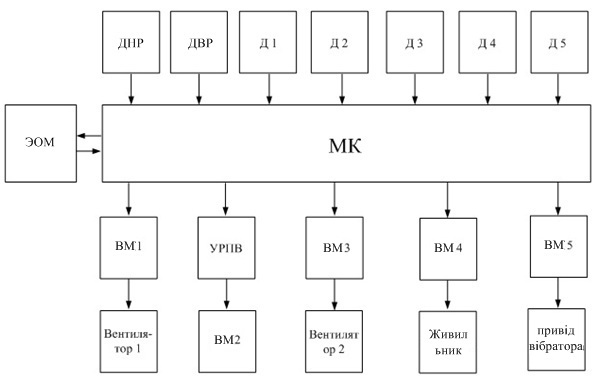

На рисунку 3 зображена структурна схема системи управління вібропневматіческім сепаратором і прийняті такі умовні позначення: ДНР – датчик нижнього рівня бункера; ДВР – датчик верхнього рівня; Д1 – датчик частоти обертання вала привода вентилятора системи пиловловлювання; Д2 – датчик висоти шару; Д3 – датчик частоти обертання вала привода технологічного вентилятора; Д4 – датчик частоти обертання вала привода живильника; Д5 – датчик частоти обертання вала приводу вібратора; ВМ1 ... ВМ5 – виконавчі механізми; УРПВ – пристрій регулювання подачі повітря.

Рисунок 3 – Структурна схема системи автоматизованого управління вібропневматичним сепаратором

Напруга на виконавчі механізми (ВМ) подається в такій послідовності: привід вібратора (ВМ5); привід пульсаторів (ВМ2); технологічний вентилятор (ВМ3); привід дозатора живильника (ВМ4).

Алгоритм роботи системи автоматизованого управління вібропневматіческім сепаратором наведено рисунку 4.

На початковому етапі перевіряється рівень матеріалу в бункері за допомогою датчика нижнього рівня (ДНР). Так як необхідно забезпечити відведення запиленого технологічного повітря, то наступною операцією є включення вентилятора системи пиловловлювання (Вентилятор 1). При досягненні гірської маси верхнього рівня спрацьовує датчик (ДВУ) припиняється робота живильника, гірнича маса не надходить на сепаратор, спрацьовує індикація “Стоп система&lrquo;.

Після запуску вібропневматіческого сепаратора система переходить в режим обслуговування запитів від оператора. Індикація роботи системи відображається на ЕОМ. Передача інформації від мікроконтролера (МК) здійснюється за допомогою інтерфейсу RS-232.

Рисунок 4 – Алгоритм роботи системи автоматизованого управління вібропневматичним сепаратором

(анімація: 12 кадрів, 5 циклів повторення, 28 кілобайт)

Висновки

Розроблено систему автоматизації процесу пневмавібраційного збагачення, функціями якої є автоматизованій пуск сепараторної установки, візуалізація роботи, аварійне відключення системи та дистанційне керування з ЕОМ. Для візуалізації роботи системи на ЕОМ використовується інтерфейс RS-232. Завдяки візуалізації на ЕВМ полегшується пошук несправностей механізмів, що дозволяє заощадити час на ремонт системи,тим самим збільшуючи кількість збагаченого матеріалу. Наявність аварійного відключення системи дозволяє швидко визначити та ліквідувати аварійну ситуацію, а також заощадити електроенергію та кількість збагаченого матеріалу. Дана система дозволяє заощадити час при пуску та зупинки пневмавібраційного сепаратора, скоротити кількість обслуговуючого персоналу до однієї людини – оператора.

Список источников

- Угольная промышленность Украины: факты, цифры, перспективы. [Електронний ресурс]. – Режим доступу: ukrrudprom.ua

- Угольная промышленность Украины (2007 г.). [Електронний ресурс]. – Режим доступу: ukrexport.gov.ua

- Автореферат. Логінов В.А. Автоматизація процесу збагачення вугілля на пневмовібраційному сепараторі. [Електронний ресурс]. – Режим доступу: masters.donntu.ru

- Б.Д.Бесов Аппаратчик пневматического обогащения углей. Справочное пособие для рабочих. М.: Недра, 1988, 77 с.

- Справочник по обогащению углей. Под ред. И.С.Благова, А.М.Коткина, Л.С.Зарубина. 2-е изд., перераб. и доп. М.: Недра, 1984, 614 с.

- Логинов В.А., Гавриленко Б.В. Автоматизация процесса обогащения углей на вибрационно-пневматическом сепараторе. [Електронний ресурс]. – Режим доступу: masters.donntu.ru

- Логинов В.А., Гавриленко Б.В. Система управления вибропневматическим сепаратором. [Електронний ресурс]. – Режим доступу: masters.donntu.ru