Реферат з теми випускної роботи

Зміст

Вступ

Випалювальна піч призначена для видалення вологи з залізорудного концентрату з 9.5-10.5 % до 0.5 %. Причому, в процесі випалу віддаляється і частина т.зв. внутрікристалічної вологи, що в результаті призводить до підвищення процентного вмісту заліза в концентраті. Це і є основне призначення процесу випалу. Піч являє собою довгий циліндр, діаметром 4 метри і довжиною приблизно 110 метрів, вісь якого нахилена під деяким кутом, герметизований з обох сторін і що обертається довкола своєї осі. З боку піднятій частині циліндра в нього безперервно завантажується вологий концентрат, який при обертанні циліндра поступово зсипається до нижнього його кінця, де є пристосування для вивантаження зневодненого концентрату.

Випал концентрату здійснюється газовим факелом, а попередній нагрів продуктами згоряння. Газ подається з боку нижньої частини печі і розпечені гази піднімаються назустріч концентрату, зсипали зверху. Т.ч. концентрат поступово піддається впливу всі більшої температури, що в результаті і забезпечує його належне зневоднення.

Основні технічні характеристики печі наступні:

- Продуктивність: 25-100 т/год,

- Споживання газу 1500-6000 куб. м/год,

- Вологість концентрату на вході печі 9.5-10.5 %

- Вологість концентрату на виході печі 0.5 %.

- Довжина печі 110 м, діаметр 4 м,

- Кут нахилу печі 200.

- Швидкість обертання печі 0.74-1.48 об/хв залежно від ступеня завантаження.

- Час перебування концентрату в печі при завантаженні 16 т/год – 3 години, при завантаженні 51 т/год – 4 години.

Особливість управління процесом випалу полягає в тому, що вологість одержуваного продукту традиційно визначається не безпосередньо, а опосередковано, по температурі відхідних з печі газів. Це обумовлено відсутністю підходящих датчиків, що вимірюють вміст внутрікристалічної вологи.

Технологи нині не заміряють вологість концентрату на виході розглянутої печі, як таку. Раз на 2-3 години береться проба обпаленого концентрату і розглядається під мікроскопом, для того, щоб переконатися, що зерна концентрату «розкрилися», віддавши внутрішньокристалічну вологу і тим самим, підвищивши вміст заліза в концентраті. В ідеалі було б корисно мати датчик, що вимірює вміст саме цієї, внутрікристалічної вологи. Однак, зважаючи на його відсутність, технологам доводиться миритися з непрямим визначенням вологості концентрату по температурі газів, що відходять.

Метою роботи є розробка системи автоматичного стеження і стабілізації температури газів, що відходять із випалювальної печі на оптимальному рівні,

значення якого для розглянутого технологічного процесу випалу залізорудного концентрату, визначеного на основі проведених досліджень і

досвіді експлуатації печі, складає 230 0С [1].

Випалювальна піч споживає газу в такій кількості, скільки потрібно місту з населенням, що перевищує чверть мільйона людей [2]. Піч є досить енергоємним об'єктом, і оптимізація її енергоспоживання має дуже важливе економічне значення. Тому розробка системи автоматичного керування режимами випалу, що забезпечує максимальну продуктивність печі при необхідній якості залізорудного концентрату на виході, яка характеризується його вологістю, є актуальним завданням.

1. Загальна постановка проблеми

Піч, як об'єкт управління, має цілий ряд вихідних величин, які можна контролювати і якими можна управляти, інші величини можна тільки контролювати (вимірювати), а треті і зовсім не контрольовані. Об'єкт має і цілий ряд вхідних величин, що впливають на нього, керуючих і збурюючих. Як правило, складним промисловим об'єктом, в тому числі випалювальної піччю, управляє кілька САР або одна багаторівнева САР.

При побудові САР потрібно розглянемо об'єкт управління з точки зору призначення. У даному випадку, відповідно до

вимог технології розробляється САР повинна стабілізувати температуру відхідних з печі газів на рівні 230 0С [1], що побічно свідчитиме про досягнення необхідної вологості концентрату на виході печі, тобто її оптимальної роботи.

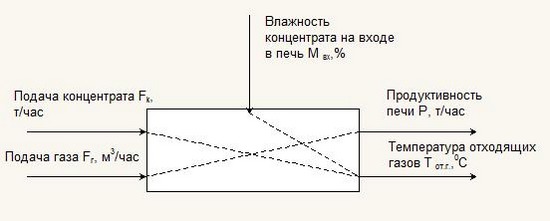

Таким чином піч, як об'єкт управління, в проектованої САР являє собою пристрій, на виході якого є гази, що відходять, і температуру цих газів проектована САР повинна підтримувати на оптимальному рівні зміною подачі паливного газу [7, 8]. Схема процесу випалу концентрату в печі відображає основні інформаційні змінні випалювальної печі з точки зору розгляду її як об'єкта управління. Схема наведена на рисунку 1.

Рисунок 1 – Схема аналізу процесу випалювання залізорудного концентрату в печі як об'єкта управління

З безлічі факторів, що впливають на температуру відхідних газів, можна виділити подачу газу в піч і швидкість завантаження печі.

Швидкість завантаження концентрату в піч є обуренням, а подача газу – керуючим впливом. Варіація вологості концентрату, що подається в піч,

є неконтрольованим обуренням. Такий вибір вхідних впливів для САР температури продиктований тим, що передбачається необмежене подача газу в піч у

будь-який час доби, і газ може бути поданий в кількості, достатній для її повного завантаження. Це дозволить при оперативному управлінні піччю

подавати на неї стільки концентрату, скільки виробляють попередні стадії технологічного процесу. Аналіз продуктивності печі вимагає врахування ситуації,

коли постачальник газу, в залежності від часу доби, обмежує його подачу деякими рівнями, менше максимальної продуктивності

печі або подача газу з деяких причин нестабільна. У цьому випадку, для забезпечення максимальної продуктивності має сенс

вибрати в якості керуючого впливу подачу концентрату в піч, а в якості збурення – подачу газу. Таким чином, необхідно розробити систему

автоматичного управління випалювальної піччю, що враховує взаємні перехресні впливу локальних каналів управління температури і продуктивності один на

одного з урахуванням технологічних обмежень на продуктивність печі (25-100 т/год) і газу (1500-6000 куб. м/год), а також конструктивні обмеження

на виконавчі механізми.

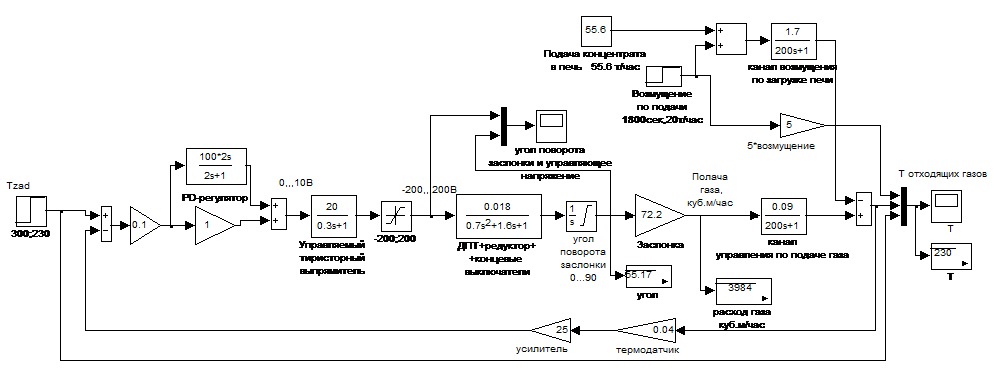

Уточненої метою роботи є аналіз системи автоматичного стеження і стабілізації температури відведених газів випалювальної печі з урахуванням обмежень на її продуктивність і конструктивні особливості виконавчого механізму (двигуна постійного струму – ДПС [9, 10]).Функціональна схема такої системи представлена на рисунку 2.

Рисунок 2 – Функціональна схема САР стабілізації температури за принципом замкнутої САР з управлінням по відхиленню

(Анімація складається з 8 кадрів загальною тривалістю 8 секунд, кількість циклів повторення – 5. Об'єм зображення – 56.4 Кб)

В якості виконавчого механізму в схемі (рисунок 2) вибраний ДПС з кінцевими вимикачами і редуктором, тоді в сталому режимі двигун буде весь час «підрулювати» заслінкою подачу газу [6]. Така система управління безперервна. Виконавчий механізм такого роду порівняно дорогий, але для такого серйозного об'єкта, як обпалювальна піч він може бути застосований, оскільки його вартість не порівнянна з вартістю печі.

Робота САР ТОДА (температури відведених газів) полягає в наступному. Нехай співвідношення швидкості завантаження концентрату в піч і подачі в неї газу таке, що відходять гази мають температуру 230 0С. Тоді на виході пристрою порівняння нуль, на виході випрямляча – нуль вольт, тому ІМ, тобто ДПC з редуктором не обертається, заслінка перебуває у фіксованому положенні.

Нехай обурення (швидкість подачі концентрату в піч) повільно збільшується. Як результат почне знижуватися температура відхідних газів. Це призведе до того, що помилка (сигнал на виході пристрою порівняння) почне зростати, що в свою чергу викличе зростання сигналу на виході регулятора, а отже і напруги на виході керованого випрямляча. Двигун почне обертатися, повертаючи заслінку в бік відкривання, що призведе до підвищення подачі газу в піч. Це призведе до деякого підвищення впала температури газів. Якщо швидкість завантаження буде продовжувати лінійно зростати, то в результаті перехідного процесу помилка регулювання стабілізується, заслінка буде відкриватися все більше, з постійною швидкістю.

Природно, збільшення подачі матеріалу в піч не може тривати нескінченно, зважаючи на обмеженість її продуктивності. Тому

по досягненні швидкості подачі концентрату деякої постійної величини, двигун доведе заслінку до такого стану, при якому помилка

стане рівною нулю, двигун зупиниться і знову температура на виході печі буде дорівнює 230 0С.

При різких змінах швидкості подачі концентрату в піч проявляться інерційно-коливальні властивості САР і на деякий час перехідний процес може зробити температуру коливається. Щоб уникнути такого режиму, коли помилки стабілізації можуть перевищити допустимі значення, як було зазначено раніше, за технологією забороняється змінювати швидкість завантаження більш ніж на 3 т / год [1].

2. Методика вирішення задачі

Оскільки проектована САР визначає якість продукції, обсяг якої сягає 11 мільйонів тонн на рік, то для такої відповідальної ділянки слід

вибрати замкнуту САР з управлінням по відхиленню, який широко застосовується в промисловості

[3-5]. Температура відведених з печі газів для розглянутого технологічного процесу

випалу залізорудного концентрату визначена на основі проведених досліджень і досвіді експлуатації печі [1] і складає 230 0С.

Структурна схема САР з ДПТ, за якою здійснювалося моделювання та аналіз системи, наведена на рисунку 3. Введення традиційних ПІ і ПІД-регуляторів не привели до позитивних результатів, тому в САР обраний ПД-закон регулювання для компенсації шкідливого впливу інтегратора, що описує модель кута повороту заслінки. У гілку диференціальні введена деяка інерційність для згладжування перешкод, які можуть з'явитися в сигналі помилки реальної САР, і які будуть проявлятися за рахунок диференціальні, погіршуючи точність регулювання.

Оскільки САР температури відведених газів призначена для вирішення завдання стабілізації, її оптимізація була проведена для номінальній

продуктивності, що становить 60% від максимальної її величини, рівної 100 т/год. Інтерес викликає поведінка САР при інших значеннях швидкості

подачі в піч концентрату, а також, маючи на увазі, підвищену сприйнятливість до наявності шумів в сигналі помилки, який надходить на ПД-регулятор, перевірити, як впливають такі шуми на працездатність САР.

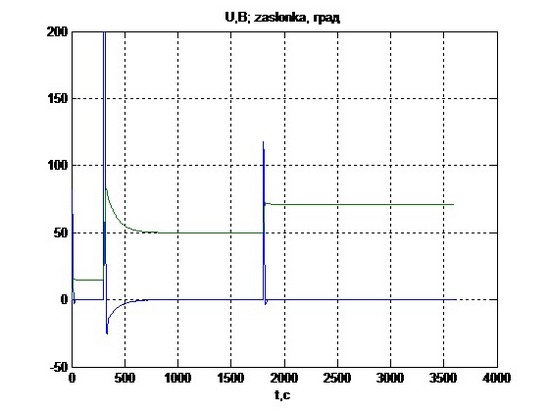

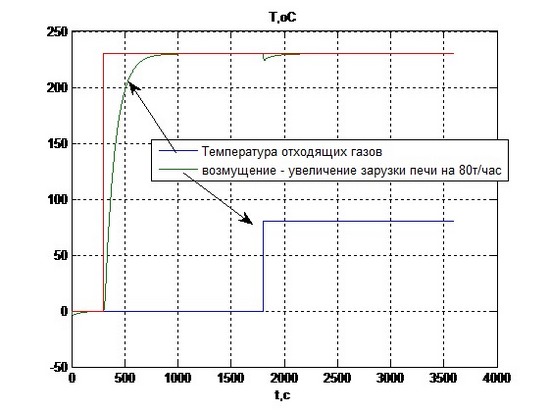

Перехідні характеристики САР при збільшенні завантаження печі на 80 т/год через 20 хвилин наведені на рис. 4, 5.

Рисунок 3 – Структурна схема моделювання САР температури відведених газів з ДПТ при номінальній швидкості подачі концентрату в піч 55.6 т/год і збільшенням завантаження печі на 20 т/год через 20 хвилин

Рисунок 4 – Перехідні характеристики керуючого напруги на ДПТ і кут повороту заслінки при збільшенні завантаження печі на 80 т/год

Двигун переводить заслінку на 500, забезпечуючи при цьому витрата газу 3600 м3/год. При збільшенні завантаження печі на 80 т/год, що відповідає її максимальної продуктивності. Заслінка, відкриваючись на 710, пропускає 5120 м3/год газу, що не перевищує обмежень по витраті газу 6000 м3. Час розігріву печі складає 8 хвилин. Час компенсації обурення становить приблизно 5 хвилин. Навіть настільки велике прирощення по завантаженню печі як 80 т/год, при допустимому за технологією, не більше 3 т/год, ледь помітно позначається на перехідній характеристиці температури відведених газів. Таким чином, робота САР відмінно компенсує обурення, що побічно говорить про те, що вплив такого неконтрольованого обурення, як нестабільність вологості концентрату, також буде успішно компенсуватися САР, якщо ці зміни будуть відбуватися досить повільно, повільніше, ніж час надходження концентрату в піч.

Рисунок 5 – Перехідна характеристика температури відведених газів при збільшенні завантаження печі на 80 т/год

Висновки

1. Розглянуто технологічний процес випалу залізорудного концентрату як об'єкт управління. Даний процес представлений багатозв'язних, з перехресним впливом каналів управління по витраті газу і продуктивності печі один на одного. А також наявністю обурює впливів у вигляді вологості вхідного концентрату в піч.

2. Досліджено окремо канал регулювання температури відведених газів як непрямий показник вологості концентрату на виході з обпалювальне печі. САР

температури відведених газів побудована з принципом управління за відхиленням. Дослідження САР проведено з урахуванням обмежень на продуктивність печі

25-100 т/год і на витрату газу 1500-6000 м3/год з виконавчим механізмом ДПС.

3. Результати моделювання показали, що САР з ДПС і налаштованим ПД-регулятором забезпечує гарну якість регулювання у

всьому діапазоні зміни продуктивності печі. Час регулювання 8 хвилин, перерегулювання 0%, компенсація обурення 5 хвилин.

Автоколивання в режимах стеження і стабілізації відсутні.

4. В умовах можливого обмеження газу деякими рівнями, які можуть призвести до меншої продуктивності печі, або з причини нестабільної його подачі, необхідно розробити САР режимами випалу концентрату забезпечує продуктивність печі згідно поточної подачі газу при необхідному відсотку вологості залізорудного концентрату на виході.

Перелік посилань

- Федосов Б.Т. Устройство для измерения влажности. / Федосов Б.Т. // Авт. свид. СССР № 505957 с приоритетом от 24.06.1974. Зарегистрировано в Государственно реестре изобретений СССР 13.11.1975

- Свинолобов Н.П., Бровкин Л.П. Печи черной металлургии. / Свинолобов Н.П., Бровкин Л.П // Учеб. Пособие. – Днепропетровск: Пороги, 2004. – 154 с.

- Ким Д.П. Теория автоматического управления. Т.2. Многомерные, нелинейные, оптимальные и адаптивные системы / Ким Д.П. // Учеб. Пособие. – М.: ФИЗМАТЛИТ, 2004. – 464 с.

- Дорф Р., Бишоп Р. Современные системы управления. / Дорф Р., Бишоп Р. // Пер. с англ. Копылова Б.И. 5 – М. :Лаборатория базовых знаний, С_Пб, 2002. – 832 с.

- Клиначёв Н. В. Теория систем автоматического регулирования и управления. / Клиначёв Н. В. // Учебно-методический комплекс. 5 – Челябинск, 2005., http://model.exponenta.ru/tau_lec.html

- Касаткин А.С., Немцов М.В. Электротехника. / Касаткин А.С., Немцов М.В. // Учеб. пособие для вузов. – 4-е изд. – М.: Энергоиздат., 1983, 5 – 440 с.

- Чиликин М.Г., Ключев В.И., Сандлер А.С. Теория автоматизированного электропривода. / Чиликин М.Г., Ключев В.И., Сандлер А.С. // Учеб. Пособие для вузов 5 – М. : Энергия, 1979. – 616 с.

- Лукас. В.А. ТАУ. / Лукас. В.А. // М.: Недра, 1990. – 416 с.

- Дьяков И.А. «Схемотехника» [Електронний ресурс] – Режим доступу: http://www.studfiles.ru/dir/cat34/subj1128/file8446.html. – Дата доступу: 26.05.2013.

- Школа для Электрика. Все Секреты Мастерства. Электродвигатели постоянного тока. [Електронний ресурс] – Режим доступу: http://electricalschool.info/main/drugoe/387-jelektrodvigateli-postojannogo-toka.html. – Дата доступу: 29.06.2013.