Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Аналіз методів видалення окалини

- 1.1 Травленя в розчині сірчаної кислоти

- 1.2 Травлення в розчині соляної кислоти

- 1.3 Травлення в розчині азотної кислоти

- 2. Проведення досліджень на розтягнення

- 2.1 Дослідження зразків, отриманих за технологічною схемою без застосування окалиноламателя

- 2.2 Дослідження зразків, отриманих за технологічною схемою з застосуванням окалиноламателя

- 2.3 Дослідження зразків, отриманих за технологічною схемою, що передбачає обтиснення листа в холодному стані

- Висновки

- Перелік посилань

- 2.2 Дослідження зразків, отриманих за технологічною схемою з застосуванням окалиноламателя

Вступ

На підприємстві «Славсант», що виробляє прямошовні зварні труби, виникла проблема боротьби з окалиною яка лишається на заготовці (горячекатанний лист). Ця окалина вдавливається валками в метал при гибки, що погіршує стан інструмента та готової продукції. Її частина відлітає при процесі гібки, що дуже погіршує умови праці, знижує виробничі показники.

В даній роботі були розглянуті основні методи видалення окалини з поверхні горячекатаного прокату – травлення у растворах різних кіслот. Був зроблений висновок, що травлення не є раціональним методом боротьби з окалиною в умовах СП «Славсант», так как даний метод потребує значні капіталовложення для покупки оборудовання. Також цей метод наносить шкоду для екологічного стану середовища, здоров’я робітників, та в загалі не є безпечним.

На заміну методу травлення був пропонований метод видалення окалини шляхом знакозмінним упруго-пластичним вигином. Для цього застосовується роликовий окаліноломатель, який не наносить шкоди середовищу, та не потребує значних капітальних затрат (у порівнянні з травильними агрегатами).

На заводі є прокатний стан, за допомогою якого отримують лист товщиною 2мм із листа товщиною 2,31мм. Були проведенні дослідження зразків металу із сталі 08кп, які були піддані обробці на роликовому окаліноломателі, які були обтисненні (з товщині 2,31 мм до 2мм), та вихідні, які не буди поданні будь якої обробці на підприємстві.

1. Аналіз методів видалення окалини

1.1 Травленя в розчині сірчаної кислоти

Сірчана кислота — сильна двоосновна кислота. Для травлення використовують технічну кислоту. Відповідно до ГОСТ 2184-77 технічну сірчану кислоту випускають трьох марок: контактної, вежу і регенеровану. Найбільш високу концентрацію моногідрата Н2SO4 має контактна сірчана кислота, яка розділяється на технічну, таку, що містить 92,5% Н2SO4, технічно поліпшену (92,5—94,0%) Н2SO4, і кислоту олеум, що не містить води.

Оскільки окалина має безліч тріщин, порожнеч і пір, взаємодія кислоти з її компонентами і чистою поверхнею металу починається практично одночасно. Найлегше взаэмодіє з кислотою закис заліза, а магнетит і гематит розчинюються погано. Процес хімічного травлення залежить в першу чергу від товщини і структури окалини. Оптимальні умови травлення створюються тоді, коли окалина містить максимальну кількість вюстита, а гематит відсутній. У міру розчинення шару вюстита міцність зчеплення окалини з основним металом зменьшується. Під впливом молекулярного водню окалина, що виділяється, механічно відділяється від основи і осідає у вигляді шламу на дно ванни. Травленя окалини, що не містить вюстита, протікає дуже повільно, що викликає підвищений чад металу і утворення на його поверхні раковин і пір. При цьому створюються передумови для інтенсивного проникнення водню в сталь і, отже, збільшується воднева крихкість.

З підвищенням концентрації розчину сірчаної кислоти швидкість травлення збільшується, досягає максимуму при її змісті в розчині 25%, а потім зменшується таким чином, що при 50% концентрації сірчаної кислоти час травлення дуже великий. При великих концентраціях сірчаної кислоти залізо практично нерозчинно, що дозволяє використати при транспортуванні і збериганні концентрованої сірчаної кислоти сталеву тару. Зазвичай концентрація травильного розчину не перевищує 20%, оскільки подальше її збільшення призводить до додаткових втрат металу.

При травленні металу в розчині сірчаної кислоти утворюється сульфат заліза FеSO4, кількість якого постійно зростає зі збільшенням тривалості використання ванни. З підвищенням концентрації сульфату заліза його розчинність зменшується і він починає викристалізовуватися в розчині у вигляді залізного купороса FеS04 • 7Н2О осідаючи на поверхні металу. Присутність великої кількості сульфату заліза в розчині уповільнює тривалість травлення а виділення купоросу на поверхні стали приводить до місцевого недотраву. У міру накопичення у ванні сірчанокислих солей заліза склад необхідно періодично коректувати.

Насичення стали воднем трохи змінює міцностні характеристики сталі, дещо збільшуючи межі прочності і плинність. Набагато сильніше змінюються в'язкі властивості. Зі збільшенням тривалості травлення в 15% -му розчині сірчаної кислоти при температурі 70 ° різко знажаються відносне подовження, відносне звуження площі поперечного перерізу. Це означає, що у міру насичення металу воднем підвищується схильність до крихкого руйнування.

Для попередження водневої крихкості і часткового вос-становления в'язких властивостей стали протравлений метал піддають тривалому вылеживанию або сушці при температурі 100-200 °, в процесі якої водень випаровується. Проте відбувається тільки часткове відновлення в'язких характеристик. Таким чином, реакція взаємодії розчину кислоти з металом небажана, оскільки призводить до водневої крихкості і викликає безповоротні втрати металу. Процесу травлення металу в розчині сірчаної кислоти притамане багато істотних недоліків економічного, технологічного і екологічного характеру.

1.2 Травлення в розчині соляної кислоти

Соляна кислота — сильна одноосновна кислота, що є розчином хлористого водню у воді. Основний спосіб отримання соляної кислоти — синтез з хлору і водню. При травленні металу використовується кислота соляна синтетична технічна (група В) зі змістом хлористою водню 31 % згідно з ГОСТ 857-69.

При збільшенні концентрації соляної кислоти на відміну від сірчаної швидкість травлення безперервно і швидко зростає. Найбільш вигідною концентрацією слід вважати 15-20%. Травильний розчин соляної кислоти використовують до змісту 1-5% вільної кислоти, при цьому зміст розчиненого заліза має бути не більше 100 г/л. Перевага соляної кислоти в порівнянні з сарною — достатньо швидка швидкість травлення вже при кімнатній температурі. Швидкість травлення в розчині соляної кислоти більше залежить від концентрації, а в розчині сірчаної кислоти — від температури. При підвищенні температури швидкість травлення в розчині соляної кислоти зростає. Нагрів травильного розчину вище 50 ° недопустимий із-за інтенсивного випару шкідливих газів в основному виді хлористого водню.

Кількість водню, що виділяється, при травленні в розчині соляної кислоти значно менше, чим в розчині сарною. Тому насичення воднем при травленні в соляній кислоті також меньше. Наприклад, однакова воднева крихкість сталі виходить при тому, що труїть в 20% НС1 і 5% H2SO4. Міра наводораживания металу при травленні в розчині соляної кислоти в 3-8 разів меньше, чим в розчинах сарною. Зниження водневої крихкості — одна з основних переваг застосування соляної кислоти.

Витрати на нейтралізацію відпрацьованих солянокислих розчинів менше на 25%, а сам процес протікає набагато ефективніше, чим при нейтралізації сірчанокислих відходів. Можлива практично повна регенерація вироблених розчинів соляної кислоти із створенням екологічно чистого повністю замкнутого циклу.

Недолік цієї технології — нагрів травильного розчину до 60 °, що визначає підвищену летючість і погіршення санітарних умов в травильному відділенні. Недоліки соляної кислоти - використання спеціалізованої тари при транспортуванні і зберіганні, низька робоча концентрація при травленні, що обумовлює її велику витрату і необхідність установки додаткових місткостей для зберігання.

1.3 Травлення в розчині азотної кислоти

Азотна кислота — сильна одноосновна кислота, зміст -которой як в рідині, так і в парах складає 68,4%. Сучасні промислові способи отримання засновані на окисленні аміаку киснем повітря. Розбавлена азотна кислота випускається 55, 47, 45%; концентрована — 98 і 97%.

Травлення металу в азотній кислоті має деякі особливості. Процес розчинення стали в розчині азотної кислоти протікає так само, як в соляній і сірчаній кислотах з виділенням водню Проте водень, що виділяється при цьому, відновлює азотную кислоту до азотистої. При подальшому відновленні азотіста кислота розпадається на оксиди азоту і воду

В результаті цього при розчиненні стали в азотною кислою водень не є кінцевим продуктом газового середовища і наводораживание металу відсутній. Гази, що виділяються, при травленні шкідливо діють на органи дихання.

2. Проведення досліджень на розтягнення

2.1 Дослідження зразків, отриманих за технологічною схемою без застосування окалиноламателя

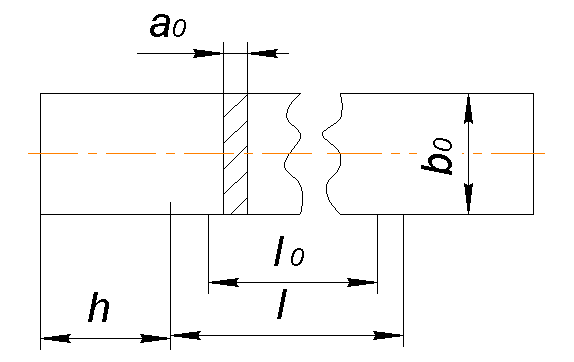

Були проведені дослідження на розтягнення чотирьох зразків із сталі 08кп згідно до ГОСТ 11701-804. Досліджувались плоскі зразки (рис. 2.1).

Рисунок 2.1 – Форма зразків

Дослідження проводились на розривної машині Р-10 (рис. 2.2).

Рисунок 2.2 – Розривна машина Р-10

Маса машини – 1260кг, максимальне навантаження – 100кН, силовимирюватель – маятниковий, габарити (ДхШхВ) – 1300х700х2500 мм, живлення – 380В. Підготовленні зразки закріплювались у захватах машини та до них прикладалося тягнуче зусилля. В момент помітного скачка зусилля його значення фіксувалось (Pт).

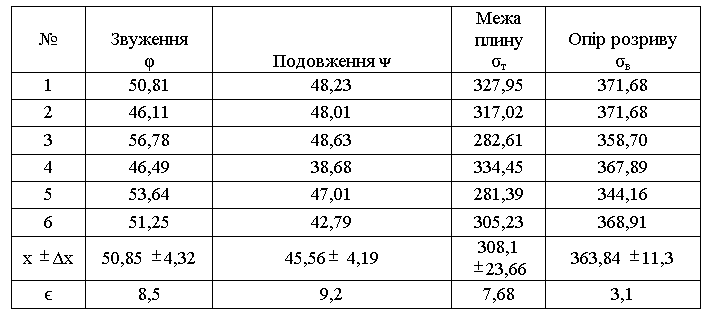

Потім фіксувалось значення зусилля яке передує розриву зразка (Pв). Розраховувалось значення межи міцності. Був проведене статистичний аналіз отриманих даних та знайдена відносна помилка експерименту по кожному параметру.

Результати досліджень можно наблюдати на рисунку 2.3.

Рисунок 2.3 – Результати досліджень на розтягнення зразків із сталі 08кп

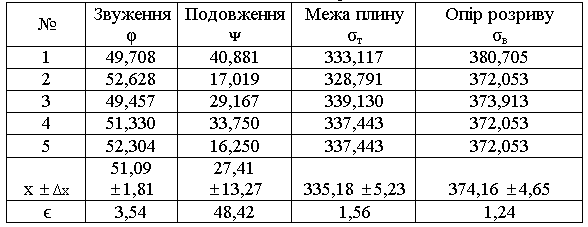

2.2 Дослідження зразків, отриманих за технологічною схемою з застосуванням окалиноламателя

Дослідження проводились аналогічним чином. Результати - на рисунку 2.4.

Рисунок 2.4 – Результати досліджень випробувань на розтягнення зразків із сталі 08кп після знакозмінного упруго-пластичного згину в окаліноломателі

2.3 Дослідження зразків, отриманих за технологічною схемою, що передбачає обтиснення листа в холодному стані

Рисунок 2.5 – Результати досліджень випробувань на розтягнення зразків із сталі 08кп (з окалиной) після обтиснення

Висновки: в результаті досліджень виявлено, що після використання окаліноломатея зміна пластичних та мехнічних властивостей невелика, а після використання обтиснення спостерігається спадок пластичних та рост механічних властивостей

Висновки

Запропонованна схема видалення окалини методом знакозмінного упруго-пластичного вигину має практичний інтерес на підприємстві, у найближчому часі планується її промислове впровадження. Ці нововведення покращать умови праці, якість готової труби. У першій частині даній науково-дослідницької роботи були виконані наступні заходи:

- Був проведений аналіз існуючих методів видалення окалини, та зроблен висновок, що замість метода травленя доцільно буде використовувати метод знакозмінного упруго-пластичного вигину.

- Були проведенні дослідження на розтягнення зразків вихідної заготовки, зразки, які були піддані знакозмінному упруго-пластичному вигину, та зразків, які були обтисненні. В результаті дослідів з’ясувалось, що після знакозмінного упруго-пластичного вигіну механічні та пластичні властивості зразків замітно не змінюються, що свідчить про те, що застосування такого методу видаленя окалини не погіршить енергосилові умови роботи формовочного стану.

При написанні даного реферату магістерська робота ще не завершена. Остаточне завершення: грудень 2013 року. Повний текст роботи та матеріали по темі можуть бути отримані у автора або його керівника після вказаної дати.

Перелік посилань

- Матвеев Ю.В., Ваткин Ю.А., Кричевский Ю.М. Сварные трубы. - М.: Металлургия, 1972. - 184с.

- В.М.Друян, Ю.Г.Гуляев, С.О.Чукмасов. Теорія та технологія трубного виробництва.- Дніпропетровськ: РВА “ДніпроVAL”, - 2000,- С.587.

- Технология сталепроволочного производства. Учебник для ву-зов./Ю.И.Коковихин и др.- К., 1995, - 608с.

- Виноградов А.Г. Трубное производство. - М.: Металлургия, 1981. - 344с.

- Суфьянов, Д. В. Теоретическое исследование процесса прохождения горячекатанной полосы через изгибно-растяжной окалиноломатель / Д.В. Су-фьянов, Н.Н. Огарокв, С.В. Денисов // Производство проката – 2012. - № 10. С.31-34.