Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета і задачі дослідження

- 3. Існуючі способи сушки

- Висновки

- Перелік посилань

Вступ

Згідно Енергетичної стратегії України, обсяг внутрішнього споживання вугілля до 2015 року має збільшитися до 98,7 млн т. Такі ж тенденції проявляються в енергетично розвинених економіках Німеччини, США, ПАР, Китаю, Англії і навіть «газової імперії» - Росії. Тому що, на відміну від нафти і газу, запаси вугілля розподілені по країнам і регіонам більш рівномірно і постачання вугілля менш схильні геополітичної кон'юнктури. На теплових електричних станціях України в основному використовують в якості палива вугілля, причому не найкращої якості, тому доцільно правильно організувати підготовку палива перед спалюванням, для більш надійної роботи електростанцій.

1. Актуальність теми

Підсушування палива перед помелом сприятливо позначається на роботі млинів. Продуктивність молоткових млинів збільшується на 20% порівняно з млинами, які працюють на сирому паливі, приблизно в 2 рази збільшився ресурс бив.; Зниження розмельне продуктивності млинів при збільшенні вологості палива можна пояснити тим, що розмел вологого палива здійснюється за наявності великої кількості пластичних деформацій, що утруднюють отримання готової вугільного пилу. За даними ОТІ встановлено, що чим більше відміну вологості размалываемого палива від величини гігроскопічної вологості, тим більше зниження розмельне продуктивності млинів. Попередня підсушування палива зі зняттям частини зовнішньої вологи всього на 3-5 % різко покращує його сипучі властивості, усуваються труднощі транспортування вугілля на трактах паливоподачі і його руху в бункерах, збільшується теплота згоряння палива. Таким чином, попереднє підсушування вугілля є складовою частиною його збагачення і вирішення питань, підвищення надійності роботи обладнання паливоподачі, пилосистем і в кінцевому підсумку всієї котельні установки. Спалювання в киплячому шарі - одна з технологій спалювання твердих палив в енергетичних котлах. Топки з киплячому шаром не чутливі до якості палива, тому в них спалюють шлам - відходи продуктів збагачення. Шлам має велику вологість, тому перед спалюванням його необхідно просушити до вологості не більше 10%. Підсушування палива є однією з основних енергоємних операцій з облагороджування вугілля. У зв'язку з цим розробка раціональних схем підсушування є важливим напрямком підвищення економічності сучасних енергоблоків.

2. Мета і задачі дослідження

Мета: Оптимізації управління сушкою для зниження енерговитрат. Розробка математичної моделі процесу сушіння в барабанній сушарці для виявлення умов енергоефективного використання обладнання. Розробка заходів, що забезпечують безпеку сушіння.

Для вирішення даної мети необхідно вирішити наступні завдання:

- Провести аналіз стану питання сушіння сипучих матеріалів;

- Вибрати метод дослідження;

- Розробити рекомендації по поліпшенню процесів сушіння;

- Розглянути заходи безпеки при сушіння, способи гасіння пожеж.

3.існуючі способи сушіння

Сушкою називається термічний процес видалення з твердих матеріалів міститься в них вологи. Сушіння - складний технологічний процес, залежний від великого числа факторів, знання яких суттєво для аналізу і розрахунку процесу. Інтенсивність сушіння залежить від ряду факторів, що свідчать про складність реального процесу сушіння, про труднощі отримання для нього адекватного математичного опису. Найбільший вплив на процес сушіння чинять фактори, що визначають высушиваемый матеріал як об'єкт сушіння. Вони характеризують опірність матеріалу перенесення вологи усередині нього і цього поверхні в навколишнє середовище, здатність матеріалу сприймати підводиться до нього тепло. До таких чинників відносяться його внутрішня структура, теплофізичні властивості, форма, розмір. Найбільш сильний вплив оказиает внутрішня структура матеріалу.

За способом підводу тепла розрізняють наступні типи сушарок:

а) конвективні, коли тепло, необхідне для випаровування вологи передається від повітря, топкових газів або перегрітого пара сушимому матеріалу шляхом безпосереднього зіткнення (конвекції)

б) кондуктивні, коли тепло передається до сушимому матеріалу через стінку.

в) радіаційна сушіння волога видаляється шляхом впливу електромагнітних хвиль.

г) сушіння в полі струмів високої частоти - завдяки підвищенню температури всередині матеріалу волога випаровується.

Маса вологи, яку може прийняти сушильний агент, залежить від вмісту в ньому водяної пари, його температури і тиску. Вибір сушильного агента має велике значення, так як вартість витраченого тепла значно позначається на економічності сушильних установок. За конструктивним виконанням розрізняють сушарки барабанні, труби-сушарки, сушарки киплячого шару, розпилювальні і інші.Таблиця 1

Класифікація сушарок

| Ознака класифікації | Типи сушарок |

| Способи підведення тепла до матеріалу | Конвективні, контактні, радіаційні, електричні |

| Тиск в робочому просторі | Атмосферні, вакуумні |

| Спосіб дії | Періодичної або безперервної дії |

| Сушильний агент | Повітря, топкові гази, суміш повітря з топковими газами, перегрітий пар і інертні гази |

| Напрямок руху сушильного агента щодо матеріалу | З прямотоком, протитечією, перекресным струмом і реверсні |

| Характер циркуляції сушильного агента | З природною і примусовою циркуляцією |

| Спосіб нагрівання сушильного агента | З паровими воздухоподогревателями, вогневими воздухоподогревателями, шляхом змішування з топковими газами, з електронагрівом |

| Схема нагрівання сушильного агента | З центральним підігрівом, з підігрівом індивідуальними агрегатами і з проміжним підігрівом |

| Кратність використання сушильного агента | Одноразові і з рециркуляцією |

| Спосіб видалення вологи з сушарки | З повітрообміном, конденсаційні, з хімічним поглинанням вологи |

| Конструкції сушарки | Коридорне, камерна, шахтна, стрічкова, конвеєрна, барабанна, трубчаста і т.п. |

Найчастіше при сушінні різного мінерального сировини використовують барабанні сушарки.

Розрізняють барабанні сушарки з прямим, непрямим і комбінованим теплообміном. У сушарках з прямим теплообміном забезпечується безпосередній контакт вологого матеріалу з нагрітими газами. Сушарки працюють за прямоточною і противоточной схемами руху матеріалу і нагрітих газів. У сушарках з непрямим теплообміном тепло передається сушимому продукту через нагріту металеву поверхню, а в сушарках з комбінованим теплообміном - при контакті з нагрітими газами і через нагріту металеву поверхню.

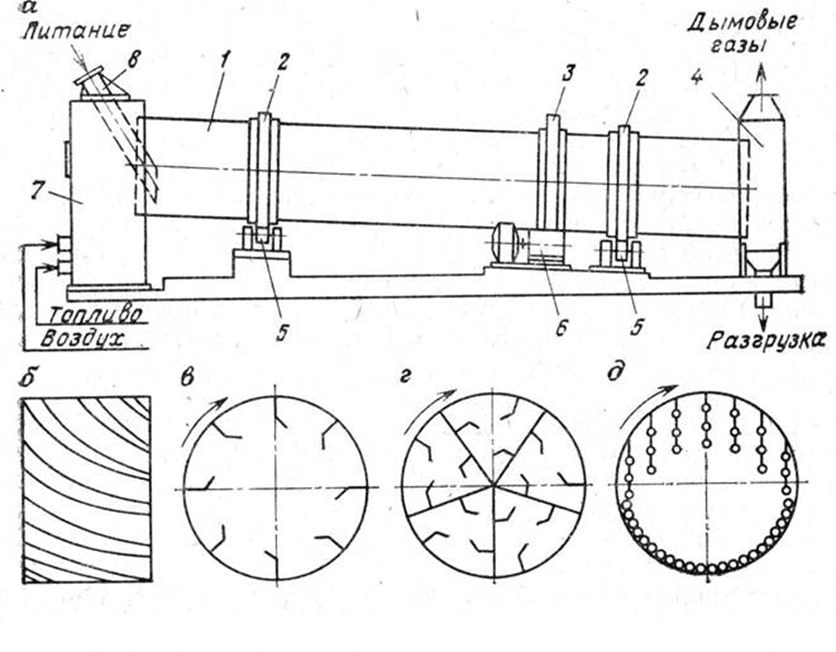

Барабанна сушарка (рис. 1) складається із зварного барабана 1 з укріпленими на його зовнішній поверхні двома бандажами 2 та вінцевої шестерні 3. Барабан встановлюють бандажами на опорні ролики 5 під кутом 1-5° у бік розвантаження. Для усунення поздовжнього переміщення барабана передбачені упорні ролики. Обертання барабану передається від привода 6, що складається з електродвигуна, редуктора і приводної шестерні, що перебуває в зачепленні з вінцевої шестірнею. До верхнього торця барабана примикають топка 7 зі змішувальною камерою і завантажувальний пристрій 8, а до нижнього - розвантажувальна камера 4 для вивантаження висушеного матеріалу і відведення димових газів.

Всередині барабана укріплені насадки для забезпечення максимального контакту матеріалу з гарячими газами, рівномірного розподілу й перемішування матеріалу всьому внутрішньому об'єму барабана. Форма і розміри внутрішніх насадок визначаються діаметром барабана і характеристикою піддається сушці матеріалу (крупність, вологість, здатність до злипання, спікання і пилоутворення). Насадки виконують у вигляді приймально-гвинтових лопатей (рис. 1, б), підйомно-лопатевими (рис. 2, в), секторними (рис. 3, г) і ланцюговими (рис. 4, д). Приймально-гвинтові лопаті зазвичай зміцнюють в завантажувальної частини барабана, з їх допомогою збільшують швидкість переміщення матеріалу і зменшують час контактування з димовими газами. Іноді гвинтові лопаті зміцнюють на розвантажувальному кінці барабана.

Підйомно-лопатеву систему насадок застосовують для сушіння крупно-кускових матеріалів, що володіють значною щільністю, насадки інших типів застосовують при сушці дрібнозернистих матеріалів, здатних до злипання і пилоутворення. По довжині барабана можуть бути укріплені насадки трьох різних типів.

Рисунок 1 - газова Барабанна сушарка

На кінцях сушильного барабана встановлюють ущільнювальні пристрої з метою запобігання підсосів повітря. Внаслідок присоса повітря збільшуються втрати тепла з відхідними газами, витяжні вентилятори працюють з перевантаженням, зменшується подача димових газів з топок. Подача повітря в сушарку внаслідок підсмоктування не повинна перевищувати 20-25 % витрати сушильного агента.

Перевага барабанних сушарок - можливість сушіння продуктів при високих температурах нагрітих газів (700-800 °С) і значною крупності вихідного матеріалу до 250 мм. До недоліків барабанної сушарки відносять: значну масу сушарки, великі габарити, налипання вологого матеріалу на внутрішню поверхню насадки барабана.

Тривалість перебування матеріалу в барабані залежить від характеристики сушимого продукту, його початкової та кінцевої вологості і складає від 15 до 40 хв. Вологість висушеного матеріалу становить 4-6 %, а в деяких випадках - 0,5-1,5 %. Барабанні сушарки мають високу продуктивність по випаровуваної вологи.

Труби-сушарки застосовують для сушіння дрібних продуктів у кольоровій металургії і хімічної промисловості.

Труба-сушарка складається з пристрою подачі гарячих газів , компенсатора , завантажувального пристрою , прямолінійного ділянки труби постійного перерізу та розвантажувальних апаратів. Внутрішня частина труби-сушарки від завантажувального пристрою до провальної частини футеруется вогнетривкою цеглою, щоб температура металевого кожуха не перевищувала 45 °С. Для сприйняття температурних перепадів по довжині сушарки передбачені компенсатори.

Довжина робочої ділянки труби-сушарки коливається в межах 15-25 м. Для збільшення терміну служби ця ділянка труби зазвичай виготовляють з нержавіючої сталі з товщиною стінки 6-8 мм.

Гарячі димові гази з топки подають в трубу-сушарку вентилятором-димососом. На відстань h від точки подачі газів в трубу-сушарку подають сирий матеріал, який підхоплюється висхідним потоком димових газів і переміщається по трубі вгору. При русі матеріалу по трубі з його поверхні випаровується волога. Висушений матеріал надходить у циклон або гравітаційний апарат, в якому тверда фаза відділяється від газоподібної. Відпрацьовані гази з циклону або гравітаційного апарату надходять на другу стадію їх очищення.

При сушінні в трубі-сушарці частина матеріалу іноді падає в нижню частину сушарки (провал). Такі частинки виводять з сушарки через спеціальний затвор.

Для зменшення прососов повітря через провальну частину сушарки її герметизують за допомогою установки в нижній частині труби-сушарки шнекових затворів, мигалок, стрічкових живильників, шлюзових гідрозатворів.

Схеми компонування сушарок різноманітні, вони визначаються формою і розмірами труб-сушарок, типами топок і розмірами димососів.

Переваги сушіння матеріалів у зваженому стані - простота конструкції сушарки, порівняно невисокі капітальні витрати і велика швидкість сушіння, обумовлена інтенсивної передачею тепла від газів до зважених частинок матеріалу.

Тривалість сушіння в трубах-сушарках дуже мала. Збільшити її можна, тільки подовживши сушарку, що не завжди виправдано. При необхідності збільшити тривалість сушіння в кілька разів застосовують режим сушіння в киплячому шарі.

Зазвичай сушіння в киплячому шарі використовують для дрібнозернистого матеріалу. Сутність цього способу полягає в тому, що матеріал, який підлягає сушінню, подається на розподільну решітку і наводиться в псевдоожиженное стан потоками газу, що подається під решітку. Швидкість потоку газів через ґрати підбирають такий, щоб матеріал знаходилося на сітці у зваженому «киплячому» стані. За своїми властивостями псевдозрідженому шар нагадує маловязкую рідина. Частинки, що переміщуються в такому шарі, майже не зустрічають опору.

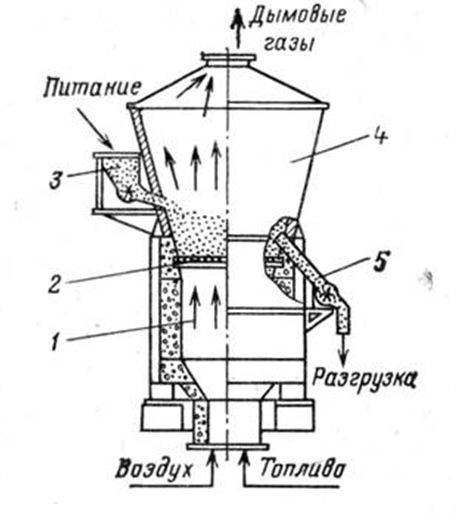

Піч сушарки киплячого шару (рис. 2) складається з двох камер: нижній топливосмесительной 1 і верхній сушильної 4. Камери розділені між собою ґратами 2. Отвори в решітці виконані таким чином, щоб забезпечити рівномірний розподіл повітря по всій її площі. У нижній камері здійснюється спалювання рідкого або газоподібного палива, тому вона обладнана паливо - і воздухоподачей та засобами контролю роботи топки. Верхня камера забезпечена завантажувальним 3 і розвантажувальним 5 пристроями і приладами контролю температури. Матеріал подається живильником в сушильну камеру в надрешетное простір. Завдяки подачі повітря-через ґрати, на ній утворюється киплячий шар висотою 0,3-0,45 м. При проходженні нагрітого повітря або димових газів через киплячий шар з поверхні частинок випаровується волога. Висушений продукт розвантажується через патрубок, розташований над ґратами, висота якого може регулюватися. Відпрацьований сушильний агент разом з испаренной вологи після проходження через пиловловлюючі пристрої викидається в атмосферу.

Рисунок 2 - Сушарки киплячого шару

Сушарки киплячого шару можуть працювати як під тиском, так і під розрідженням. В даний час велике поширення одержали сушарки з подачею теплоносія під тиском.

Переваги сушіння матеріалу в киплячому шарі - висока інтенсивність сушіння і можливість регулювання часу перебування матеріалу в сушарці.

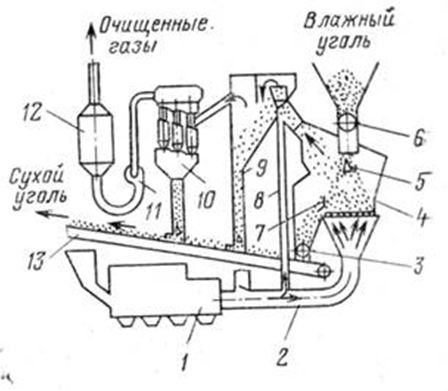

Рисунок 3 - Установка для сушіння вугілля у киплячому шарі

Установка для сушіння продуктів збагачення вугілля - флотаційного і дрібного концентратів - (рис. 3) складається з топки 1, що працює на твердому паливі, газоходу 2, сушильної камери 4, живильників сухого 3 і вологого 6 вугілля, розкидачі 5, шибера донної розвантаження 7, обвідного газоходу 8, розвантажувальної камери 9, сухого 10 і мокрого 12 пиловловлювачів, димососа і конвеєра висушеного вугілля 13.

Вологе вугілля з бункера живильником подається на конусний розкидач, який рівномірно розподіляє вугілля по поверхні газорозподільної решітки сушильної камери. Камера являє собою зварену конструкцію круглого перерізу, футерованную під ґратами вогнетривкою цеглою. Над газорозподільною ґратами стінки камери футеровані плитами з жаростійкого металу.

При спалюванні вугілля в топці отримують димові гази з температурою 800-850 °С, які подаються по газоходу під газорозподільну решітку зі швидкістю, забезпечує переклад вугілля, що знаходиться на решітці, в псевдоожиженное стан. В такому стані сушимого вугілля забезпечується інтенсивний тепло - і вологообмін з димовими газами. Висушений матеріал пересипається через поріг і живильником подається на стрічковий конвеєр. Частина висушеного вугілля потоком газів несеться в розвантажувальну камеру, в якій, завдяки перепаду швидкостей руху газів, частинки осідають і розвантажуються на конвеєр. Остаточно гази очищаються в сухому і мокрому пылеуловителях.

Обвідний газохід призначений для запобігання налипання пилу в газоходах і сухому пылеуловителе. По обвідному газоходу подають частину димових газів.

Продуктивність сушарки по вологому матеріалу 120 - 130 т/год і испаренной вологи 10-12 т/год. Температура запилених газів 60-70°С.

Інтенсифікувати процес сушіння і підвищити ефективність роботи сушильних апаратів можна в результаті підвищення температур і швидкостей руху подається в сушарку сушильного агента, максимальної герметизації сушильних трактів з метою усунення підсосів повітря та комплексної механізації процесу сушіння.

В результаті досліджень і практичної експлуатації труб-сушарок встановлена можливість подачі в приміщення сушильного агента зі швидкістю 80-100 м/с і температурою до 1500°С. При збільшенні швидкості руху та температури сушильного агента значно інтенсифікується тепло - і масообмін, знижуються експлуатаційні витрати на сушку мінеральної сировини.

Для вдосконалення сушильних апаратів доцільно використовувати процес сушіння в виброкипящем шарі. Реалізувати виброкипящее стан матеріалу можна не тільки пропускаючи газ через шар матеріалу, але й впливаючи на шар механічно. Встановлено, що ефективність сушіння в виброкипящем шарі в 2 - 3 рази вище, ніж у киплячому шарі. Швидкість сушіння зростає із збільшенням частоти й амплітуди вібрації шару сушимого матеріалу.

Сушіння продуктів збагачення перегрітим паром - найбільш ефективний процес в порівнянні з сушкою димовими газами або нагрітим повітрям. Встановлено, що швидкість сушіння перегрітою парою в 2-3 рази вище, ніж при сушінні димовими газами.

Висновки

В даній роботі планується провести оптимізацію керування сушильною установкою для зниження енерговитрат. Для того щоб мати на виході певний значення вмісту вологи в матеріалі досить варіювати температуру й потік (витрата) сушащего повітря. Тобто, максимально знижуючи, наприклад, температуру газу, на виході мати задовільно висушений матеріал. Зменшувати температуру і витрата газу, зменшуючи тим самим витрати, можна лише до певної межі, критерієм в даному випадку служить вологість матеріалу на виході барабана. При здійсненні будь-якого технологічного процесу, насамперед, необхідно забезпечити його безпеку.

Перелік посилань

1.Михайлов Н.М. Вопросы сушки топлива на электростанциях/ М.,Л: - 1957 - 153 с.

2.Лыков А.В. Теория сушки/ М.: Энергия, 1968 - 472 с.

3.Сажин Б.С. Основы техники сушки/ М.: Химия 1984 - 320 с.

4.Лебедев П.Д. Расчет и проектирование сушильных установок / М.: Госэнергоиздат, 1962- 320 с.

5.Пюшнер Г. Нагрев энергии сверхвысоких частот/ М.:Энергия, 1968 - 320 с.

6.Диденко А.Н. СВЧ-энергетика/ М.: Наука, 2003 - 446 с.

7.Лебедев Б.В. Технология сжигания органического топлива/ Томск: Изд-во Томского политехнического университете, 2012 - 148 с.

8.Коузов П.А., Скрябин Л.Я. Методы определения физико-химических свойств промышленных пылей/ Л.: Химия 1983 - 143 с.

9.Белоусов В.Н., Смородин С.Н., Смирнова О.С. Топливо и теория горения/СПб., 2011 - 84 с.