Реферат по теме выпускной работы

Содержание

- Введение

- 1. Цель работы и задачи исследования

- 2. Обоснование темы и краткий анализ состояния вопроса

- 2.1. Общая характеристика связующих веществ

- 2.2. Описание работы гидравлического пресса для получения RUF брикетов

- 2.3. Преимущества Брикетов

- Список источников

Введение

В последние годы всё более ясным становится энергетический кризис, особенно в части углеводородного топлива. Традиционные топлива получают из нефти, газа и углей. Считается, что этих природных ресурсов хватит не более чем на 100 лет, при этом стоимость их добычи постоянно растёт.

Все вышеперечисленное заставляет искать альтернативные виды экологически чистого топлива. Поэтому в данном докладе обратим внимание на такой вид горючего, как топливо из биомасс.

Сырьём для получения этого топлива являются растительные отходы, которые в достатке имеются в Украине: шелуха подсолнечника, гречихи, проса, солома, опилки мягких и твердых пород древесины, а также другие растительные отходы.

Биоэнергетика в Украине – одна из самых молодых, пожалуй, самая быстрорастущая и одна из наиболее перспективных отраслей промышленности в данное время [1].

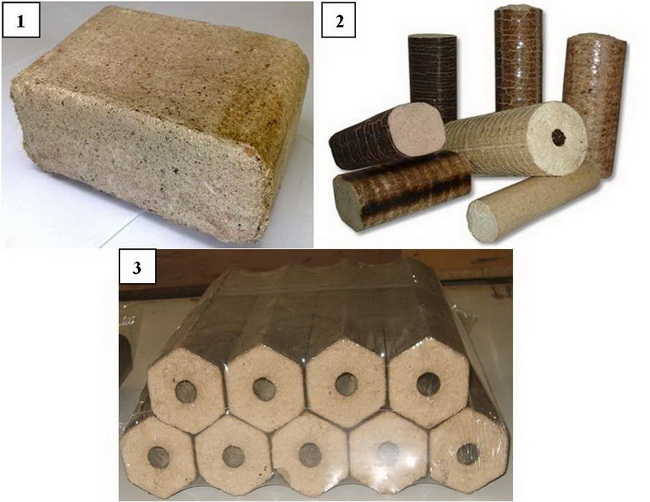

Брикеты подразделяются по двум принципам:

Первое – по сырью, из которого они изготовлены.

Здесь выделяют:

– брикеты из древесных отходов (стружка и опил без коры, отходы с корой, кора, отходы производства МДФ, шлифпыль, отходы фанерных производств, лигнин, брикеты из сельскохозяйственных отходов);

– брикеты из агробиомассы (солома, шелуха подсолнечника, шелуха злаковых, отходы хлопка, сено, камыш);

– брикеты из прочих материалов (бумага, картон, целлюлоза, полимеры, торф) [2].

Второе – по способу прессования и форме.

В настоящее время существует 3 основных типа топливных брикетов. Они отличаются по форме, которая зависит от метода производства. «В народе» прижилось три названия, которые произошли из имен компаний, выпускающих оборудование для производства того или иного брикета.

Таким образом, выделяют:

1 – брикеты RUF (изготавливаются на гидравлических прессах при давлении 300-400 бар);

2 – брикеты NESTRO (с радиальным отверстием или без него, изготавливаются на гидравлических или ударно-механических прессах при давлении 400-600 бар);

3 – брикеты Pini-Kay (4- или 6 - гранные брикеты с радиальным отверстием, изготавливаются на механических (шнековых) прессах посредством сочетания очень высокого давления – 1000-1100 бар – и термической обработки) [2].

1. Цель работы и задачи исследования

Разработка технологических режимов производства композиционных брикетов, включают каменный уголь и отходы растительного происхождения, с применением различных связующих веществ.

Задачи исследования:

1. Теоретические анализ механизма формирования композиционных брикетов;

2. Экспериментальные исследования возможных технологий производства композиционных брикетов;

3. Разработка рекомендаций для промышленных технологических схем брикетирования.

2. Обоснование темы и краткий анализ состояния вопроса

Брикетирование углей – одно из направлений превращения мелких классов углей в бытовое и энергетическое топливо для слоевого сжигания. Брикетирование каменных углей и антрацитов крупностью (0-6) мм осуществляется, как правило, в вальцевых прессах с применением различных связующих компонентов [3].

В последние годы широкое распространение получает производство топливных брикетов и паллетов (гранул) из растительных отходов (древесные опилки, солома, льнокостра, лузга подсолнечника, початки кукурузы и пр.). Брикетирование отходов растительного происхождения производится в экструдере методом жесткого формообразования в системе граненых фильер с подачей исходного сырья коническим вращающимся шнеком, создающим давление достаточное для спекания сырья в твердую массу в виде непрерывного рукава без добавления связующих компонентов. В качестве связующего выступает лигнин, содержащийся в исходном сырье. Процесс спекания происходит непрерывно при температуре 170-220° С. Температура прессования задается в зависимости от характеристик исходного сырья и достигается как за счет принудительного подогрева зоны прессования, так и за счет самого процесса.

Этот способ брикетирования предъявляет ряд требований к сырью (крупность – до 3-х мм, влажность 8-12 %) и применяется при относительно небольших объёмах производства (не более 300 г в месяц на одной установке), но он прост в эксплуатации, функционирует в простых условиях и обеспечивает получение высококачественной продукции высоко востребованной на внешнем рынке [4].

Производство композиционных брикетов, включающих угольную составляющую и растительные отходы в различных соотношениях, связано с некоторыми затруднениями. Это объясняется рядом противоречивых требований к технологическим режимам брикетирования каменного угля и растительных отходов (таблица 1).

Объект брикетирования | Тип пресса | Давление прессования | Наличие связующего | Влажность сырья, % | Термообработка |

| Каменные угли и антрациты | Вальцевой | До 40 МПа | Да | До 4% при битумном связующем; свыше 8% при водораcтворимом | Охлаждение при битумном связующем; 150-200°С при водорастворимом |

| Растительные отходы | Шнековый, штемпельный | Свыше 50 МПа | Нет | 8-12 | Отсутствует |

Основные качественные показатели топливных брикетов сводятся к следующим параметрам:

– теплота сгорания;

– механическая прочность;

– водостойкость.

Теплота сгорания брикетов определяется только качеством и составом компонентов брикетируемой шихты, которые могут целенаправленно изменяться.

Механические показатели композиционного брикета зависят как от состава шихты, так и от ряда технологических параметров брикетирования, в том числе:

– вещественного состава брикетируемой шихты;

– ситового состава шихты;

– влажности шихты;

– типа и расхода связующего компонента;

– давления прессования;

– режима термообработки брикетов;

Одним из основных технологическим параметром брикетирования композиционной шихты является тип применяемого связующего. Главное требование к связующему – его универсальность, т.е. высокая адгезионная способность ко всем компонентам брикета.

2.1 Общая характеристика связующих веществ

Из существующих в практике брикетирования связующих можно выделить следующие группы:

– Нефтесвязующие (битумы, смолы). Обеспечивают весьма прочные и водостойкие брикеты при расходах 6-7 %. Но необходимость предварительной сушки материала, сложная технология подготовки шихты к брикетированию и значительные эксплуатационные затраты при брикетировании обуславливают низкую рентабельность производства при небольших производительностях установки брикетирования [5 c.22].

– Неорганические связующие (цемент, известь). Обеспечивают достаточную прочность и водостойкость брикетов без термообработки, но требует оптимального ситового состава шихты и длительного времени набора оптимальной прочности. Основной недостаток – существенное повышение зольности брикета [5 c.29].

– Водорастворимые связующие. К ним относятся отходы целлюлозной промышленности (лигносульфонаты, сульфатное мыло), сахарного производства (меласса), отходы мукомольной промышленности (крахмалсодержащие вещества). Основной недостаток данных связующих – недостаточная водостойкость получаемых брикетов, что требует применения гидрофобизирующих добавок или пакетирования продукции, и необходимость термической обработки брикетов.

В соответствии с техническим заданием в работе исследовались следующие связующие – лигносульфонат, меласса и дополнительно – отходы мукомольной промышленности и битумная эмульсия.

Лигносульфонат технический (ЛСТ). ЛСТ является отходом целлюлозной промышленности и выпускается в порошкообразном и жидком виде, содержание сухих веществ в котором составляет не менее 47 %. Продукты представлены в основном солями лигносульфоновых кислот - натриевыми, кальциевыми, магниевыми или аммониевыми. Массовая доля золы в сухом веществе ЛСТ составляет 10...22 %, а содержание серы достигает 5... 10 %. Жидкие лигносульфонаты имеют темно-коричневый цвет, плотность не менее 1230 кг/м3 и хорошо растворяются в воде. При высушивании их образуется твердый хрупкий продукт, который после измельчения может использоваться в качестве порошковидного связующего. Предел прочности на растягивание высушенных образцов достигает 0.4...0.6 МПа.

Достоинством ЛСТ является пожаро- и взрывобезопасность и низкая токсичность [7].

Меласса. Кормовая патока, продукт переработки сахарной свеклы, сиропообразная жидкость тёмно-бурого цвета со специфическим запахом.

В процессе сушки происходит разжижение мелассы, что может способствовать растеканию ее по поверхности частиц твердой фазы. Недостатком данного связующего является повышенная гигроскопичность.

Крахмалсодержащие вещества. Это отходы производства муки и крахмала, шлифовки риса и обработки ржи, испорченное зерно и т.п., которые имеются в Украине. Данные продукты представляют собой экологически чистые вещества, не оказывающие вредные воздействие при переработке. Содержание крахмала в них достигает 80%. Связующие свойства крахмала основаны на том, что в присутствии влаги при повышенных температурах он клейстеризуется, образуя вязкие дисперсии (гели), которые при наложении давления и связывают угольные частицы. Положительный момент – возможность дозирования связующего в сухом виде, что позволяет повысить влажность исходного сырья для брикетирования.

Катионная битумная эмульсия. Катионная битумная эмульсия. Нашла применение в последние годы в асфальтно-дорожном производстве. Эмульсия приготавливается путем интенсивного смешивания компонентов, приведенных в табл. 2.

Компонент | Содержание, % |

| 1. Битум | 67,0 |

| 2. Вода | 31,45 |

| 3. Эмульгатор "Dinoramsl" | 0,25 |

| 4. Соляная кислота | 0,21 |

| 5. Бутанол NS 198 | 1,09 |

Преимущество данного связующего – водостойкость брикетов, отсутствие операции термообработки готовых брикетов. К недостаткам можно отнести – необходимость нагрева брикетируемой шихты до 80-85°С, незначительное обводнение исходного материала [8].

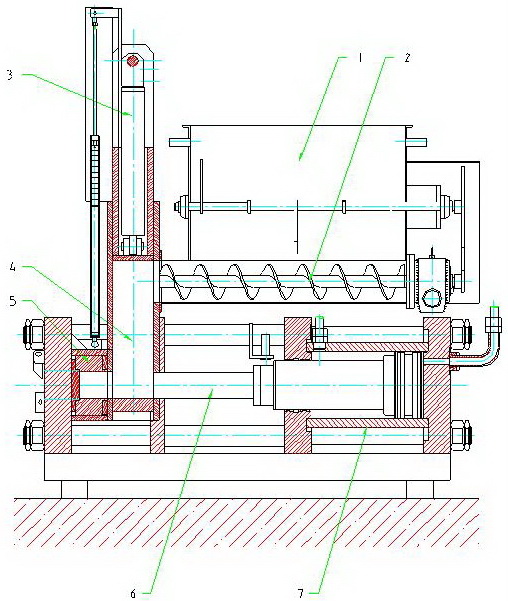

2.2. Описание работы гидравлического пресса для получения RUF брикетов

Принцип действия пресса с получением RUF брикетов основан на холодном, 2-х кратном гидравлическом прессовании определенной порции материала без добавления связующих веществ. В начале, при небольшом давлении происходит внешнее уплотнение материала за счет пустот между частицами. Затем уплотняются и деформируются сами частицы - между ними возникает молекулярное сцепление. Высокое давление в конце прессования приводит к переходу упругих деформаций частиц в пластические, вследствие чего структура брикета упрочняется и сохраняется заданная форма. На характер деформаций сильно влияют свойства исходного материала (влажность, фракция, гомогенность и т. д.).

При работе брикетного пресса, на каждом цикле происходит формирование одного брикета и одновременное извлечение брикета, сформированного на предыдущем цикле [9].

Описание работы пресса

– Загрузочный шнек (2) подает материал, находящийся в бункере (1), в камеру предварительного сжатия (4). Продолжительность работы загрузочного шнека рассчитывается с помощью специальной системы обратной связи.

– После окончания загрузки камеры предварительного сжатия и остановки загрузочного шнека, цилиндр предварительного сжатия (3) выполняет первичное уплотнение материала, находящегося в камере (4).

– Главный цилиндр (7) посредством пуансона (6) запрессовывает предварительно сжатый в одну из двух камер пресс-формы (5) и сжимает материал в плотный блок. В течение этого этапа, выталкиватели, установленные параллельно главному цилиндру, выталкивают готовый брикет, изготовленный на предыдущем цикле, из второй камеры пресс-формы через специальные отверстия в передней плите.

– Шток цилиндра предварительного сжатия (3) поднимается вверх. Шток главного цилиндра (7) возвращается в исходное положение.

– Загрузочный шнек (2) начинает подачу следующей порции материала.

– Пресс-форма (5) меняет свое положение на противоположное.

– Цикл повторяется [9].