Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Мета роботи і завдання дослідження

- 2. Обґрунтування теми і короткий аналіз стану питання

- 2.1 Загальна характеристика зв'язувальних речовин

- 2.2 Опис роботи гідравлічного преса для отримання RUF брикетів

- 2.3 Переваги брикетів

- Перелік посилань

Вступ

В останні роки все більш зрозумілою стає енергетична криза, особливо в частині вуглеводневого палива. Традиційні палива отримують з нафти, газу і вугілля. Вважається, що цих природних ресурсів вистачить не більше ніж на 100 років, при цьому вартість їх видобутку постійно зростає.

Все вищезазначене змушує шукати альтернативні види екологічно чистого палива. Тому в наданій доповіді звернемо увагу на такий вид пального, як паливо з біомас.

Сировиною для отримання цього палива є рослинні відходи, які в достатку є в Україні: лушпиння соняшнику, гречки, проса, солома, тирса м'яких і твердих порід деревини, а також інші рослинні відходи.

Біоенергетика в Україні – одна з наймолодших, мабуть, найбільш швидкозростаюча і одна з найбільш перспективних галузей промисловості в даний час [1].

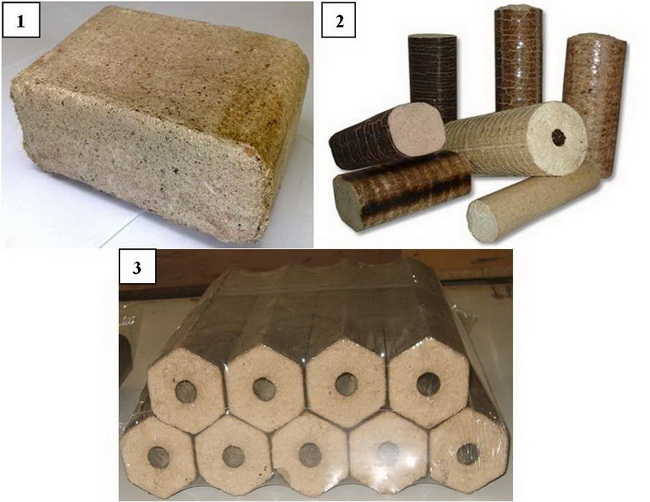

Брикети підрозділяються за двома принципами:

Перше – по сировині, з якої вони виготовлені.

Тут виділяють:

– Брикети з деревних відходів (стружка і опил без кори, відходи з корою, кора, відходи виробництва МДФ, шліфпил, відходи фанерних виробництв, лігнін, брикети з сільськогосподарських відходів);

– Брикети з агробіомаси (солома, лушпиння соняшнику, лушпиння злакових, відходи бавовни, сіно, очерет);

– Брикети з інших матеріалів (папір, картон, целюлоза, полімери, торф) [2].

Друге – за способом пресування і форм.

В даний час існує 3 основних типа паливних брикетів. Вони відрізняються за формою, яка залежить від метода виробництва. «У народі» прижилося три назви, які відбулися з імен компаній, що випускають обладнання для виробництва того чи іншого брикету.

Таким чином, виділяють:

1 – брикети RUF (виготовляються на гідравлічних пресах при тиску 300-400 бар);

2 – брикети NESTRO (з радіальним отвором або без нього, виготовляються на гідравлічних або ударно-механічних пресах при тиску 400-600 бар);

3 – брикети Pini-Kay (4- або 6-гранні брикети з радіальним отвором, виготовляються на механічних (шнекових) пресах за допомогою поєднання дуже високого тиску – 1000-1100 бар – і термічної обробки) [2].

Рис 1. – основні типи паливних брикетів. 1 – брикети RUF; 2 – брикети NESTRO; 3 – брикети Pini-Kay.

Рис 1. – основні типи паливних брикетів. 1 – брикети RUF; 2 – брикети NESTRO; 3 – брикети Pini-Kay.1. Мета роботи і завдання дослідження

Розробка технологічних режимів виробництва композиційних брикетів, включають кам'яне вугілля і відходи рослинного походження, із застосуванням різних зв'язуючих речовин.

Завдання дослідження:

1. Теоретичний аналіз механізму формування композиційних брикетів;

2. Експериментальні дослідження можливих технологій виробництва композиційних брикетів;

3. Розробка рекомендацій для промислових технологічних схем брикетування.

2. Обґрунтування теми і короткий аналіз стану питання

Брикетування вугілля – один з напрямків перетворення дрібних класів вугілля в побутове та енергетичне паливо для шарового спалювання. Брикетування кам'яного вугілля і антрацитів крупністю (0-6) мм здійснюється, як правило, в вальцевих пресах із застосуванням різних зв’язуючих компонентів [3].

В останні роки широке поширення одержує виробництво паливних брикетів та пелетів (гранул) з рослинних відходів (тирса, соломи, льнокостра, лузги соняшника, качани кукурудзи і iнш.).

Брикетування відходів рослинного походження проводиться в екструдері методом жорсткого формоутворення в системі гранованих філь’єр з подачею вихідної сировини конічним обертовим шнеком, що створює тиск достатнє для спікання сировини в тверду масу у вигляді безперервного рукава без додавання сполучних компонентів. В якості сполучного виступає лігнін, що міститься у вихідній сировині. Процес спікання відбувається безперервно при температурі 170-220° С. Температура пресування задається в залежності від характеристики вихідної сировини і досягається як за рахунок примусового підігріву зони пресування, так і за рахунок самого процесу.

Цей спосіб брикетування пред'являє ряд вимог до сировини (крупність – до 3-х мм, вологість 8-12%) і застосовується при відносно невеликих обсягах виробництва (не більше 300 г на місяць на одній установці), але він простий в експлуатації, функціонує в простих умовах і забезпечує отримання високоякісної продукції високо затребуваної на зовнішньому ринку [4].

Виробництво композиційних брикетів, що включають вугільну складову і рослинні відходи в різних співвідношеннях, пов'язане з деякими труднощами. Це пояснюється низкою суперечливих вимог до технологічних режимів брикетування кам'яного вугілля і рослинних відходів (таблиця 1).

Об'єкт брикетування

Тип преса

Тиск пресування

Наявність сполучного

Вологість сировини, %

Термообробка

Кам'яні вугілля і антрацити Вальцьовий До 40 МПа Так До 4% при бітумному сполучному; понад 8% при водорозчинному Охолодження при бітумному сполучному; 150-200° С при водорозчинному Рослинні відходи Шнековий, штемпельний Понад 50 МПа Нi 8-12 Відсутній Табл. 1 – Порівняльні технологічні режими брикетування різної сировини.

Основні якісні показники паливних брикетів зводяться до наступних параметрiв:

– Теплота згоряння;

– Механічна міцність;

– Водостійкість.

Теплота згоряння брикетів визначається тільки якістю і складом компонентів брикетируємої шихти, які можуть цілеспрямовано змінюватися.

Механічні показники композиційного брикету залежать як від складу шихти, так і від ряду технологічних параметрів брикетування, в тому числі:

– Речовинного складу брикетируємої шихти;

– Ситового складу шихти;

– Вологості шихти;

– Типу і витрат сполучного компонента;

– Тиску пресування;

– Режиму термообробки брикетів;

Одним з основних технологічним параметром брикетування композиційної шихти є тип застосовуваного сполучного.

Головна вимога до сполучного – його універсальність, тобто висока адгезійна здатність до всіх компонентів брикету.

2.1 Загальна характеристика зв'язувальних речовин

З існуючих в практиці брикетування зв’язуючих можна виділити наступні групи:

– Нафтозв’язуючи (бітуми, смоли). Забезпечують вельми міцні і водостійкі брикети при витратах 6-7%. Але необхідність попередньої сушки матеріалу, складна технологія підготовки шихти до брикетування і значні експлуатаційні витрати при брикетуванні обумовлюють низьку рентабельність виробництва при невеликій продуктивності установки брикетування [5 c.22].

– Неорганічні зв’язуючи (цемент, вапно). Забезпечують достатню міцність і водостійкість брикетів без термообробки, але вимагає оптимального ситового складу шихти і тривалого часу набору оптимальної міцності. Основний недолік – суттєве підвищення зольності брикету [5 c.29].

– Водорозчинні зв’язуючи. До них відносяться відходи целюлозної промисловості (лігносульфонати, сульфатне мило), цукрового виробництва (меласа), відходи борошномельної промисловості (крохмальвмісної речовини). Основний недолік даних сполучних – недостатня водостійкість отримуваних брикетів, що вимагає застосування гидрофобізірующих добавок або пакетування продукції, і необхідність термічної обробки брикетів.

У відповідності з технічним завданням в роботі досліджувалися наступні сполучні – лігносульфонат, меласа та додатково – відходи борошномельної промисловості і бітумна емульсія.

Сульфонат технічний (ЛСТ). ЛСТ є відходом целюлозної промисловості і випускається в порошкоподібному і рідкому вигляді, вміст сухих речовин в якому становить не менше 47%. Продукти представлені в основному солями лігносульфонових кислот – натрієвими, кальцієвими, магнієвими або амонієвих. Масова частка золи в сухій речовині ЛСТ становить 10 ... 22%, а вміст сірки досягає 5 ... 10%. Рідкі лігносульфонати мають темно-коричневий колір, щільність не менше 1230 кг / м3 і добре розчиняються у воді. При висушуванні їх утворюється твердий крихкий продукт, який після подрібнення може використовуватися в якості порошкоподібного сполучного. Межа міцності на розтягування висушених зразків досягає 0.4 ... 0.6 МПа.

Перевагою ЛСТ є пожежо- та вибухобезпечність і низька токсичність [7].

Меласа. Кормова патока, продукт переробки цукрового буряку, сиропоподібна рідина темно-бурого кольору зі специфічним запахом.

У процесі сушіння відбувається розрідження меласи, що може сприяти розтіканню її по поверхні часток твердої фази. Недоліком даного сполучного є підвищена гігроскопічність.

Крохмалевмісні речовини. Це відходи виробництва борошна і крохмалю, шліфування рису та обробки жита, зіпсоване зерно і т.п., які є в Україні. Дані продукти являють собою екологічно чисті речовини, не має шкідливого впливу при переробці. Вміст крохмалю в них досягає 80%. Зв’язуючи властивості крохмалю засновані на тому, що в присутності вологи при підвищених температурах він клейстерізуется, утворюючи в'язкі дисперсії (гелі), які при накладенні тиску і пов'язують вугільні частинки. Позитивний момент - можливість дозування зв’язуючого в сухому вигляді, що дозволяє підвищити вологість вихідної сировини для брикетування.

Катіонна бітумна емульсія. Катіонна бітумна емульсія. Знайшла застосування в останні роки в асфальтно-дорожньому виробництві. Емульсія готується шляхом інтенсивного змішування компонентів, наведених у табл. 2.

Компонент

Вміст,%

1. Бітум 67,0 2. Вода 31,45 3. Емульгатор "Dinoramsl" 0,25 4. Соляна кислота 0,21 5. Бутанол NS 198 1,09 Таблица 2 – Склад катіонної бітумної емульсії.

Перевага даного сполучного – водостійкість брикетів, відсутність операції термообробки готових брикетів. До недоліків можна віднести – необхідність нагріву брикетируємої шихти до 80-85° С, незначне обводнення вихідного матеріалу [8].

2.2 Опис роботи гідравлічного преса для отримання RUF брикетів

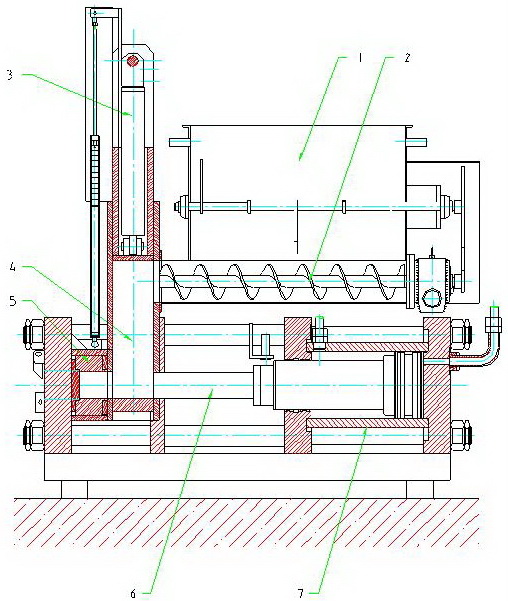

Принцип дії преса з отриманням RUF брикетів заснований на холодному, 2-х кратному гідравлічному пресуванні певної порції матеріалу без додавання сполучних речовин. На початку, при невеликому тиску відбувається зовнішнє ущільнення матеріалу за рахунок порожнеч між частинками. Потім ущільнюються і деформуються самі частки - між ними виникає молекулярне зчеплення. Високий тиск в кінці пресування приводить до переходу пружних деформацій часток в пластичні, внаслідок чого структура брикета зміцнюється і зберігається задана форма. На характер деформацій сильно впливають властивості вихідного матеріалу (вологість, фракція, гомогенність і т. д.).

При роботі брикетного преса, на кожному циклі відбувається формування одного брикета і одночасне витяг брикету, сформованого на попередньому циклі[9].

Рис 2. – Схема гідравлічного преса.

Рис 2. – Схема гідравлічного преса.Опис роботи преса

– Завантажувальний шнек (2) подає матеріал, що знаходиться в бункері (1), в камеру попереднього стиснення (4). Тривалість роботи завантажувального шнека розраховується за допомогою спеціальної системи зворотного зв'язку.

– Після закінчення завантаження камери попереднього стиснення і зупинки завантажувального шнека, циліндр попереднього стиснення (3) виконує первинне ущільнення матеріалу, що знаходиться в камері (4).

– Головний циліндр (7) за допомогою пуансона (6) запресовує попередньо стиснене в одну з двох камер прес-форми (5) і стискає матеріал в щільний блок. Протягом цього етапу, виштовхувачі, встановлені паралельно головного циліндру, виштовхують готовий брикет, виготовлений на попередньому циклі, з другої камери прес-форми через спеціальні отвори в передній плиті.

– Шток циліндра попереднього стиснення (3) піднімається вгору. Шток головного циліндра (7) повертається у вихідне положення.

– Завантажувальний шнек (2) починає подачу наступної порції матеріалу.

– Прес-форма (5) змінює своє положення на протилежне.

– Цикл повторюється[9].