Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования, планируемые результаты

- 3. Обзор существующих исследований

- 4. Анализ вопросов структурного и технологического обеспечения роторных машин

- 5. Исследование вопросов проектирования многономенклатурных роторных систем.

- Выводы

- Список использованной литературы

Введение

Высокие темпы развития мирового машиностроения непрерывно связаны с внедрением в производство новых прогрессивных методов обработки металлов. Одним из путей развития прогрессивной технологии машиностроения является переход на обработку металлов давлением в холодном состоянии вместо обработки резанием. Применение этого метода обработки приводит к значительному повышению производительности труда, повышению точности, улучшению механических свойств и чистоты поверхности обрабатываемых деталей и создает предпосылки для комплексной автоматизации[2].

В настоящее время для эффективного функционирования предприятия повсеместно вводится автоматизация, она становится неотъемлемой частью всего производственного процесса. И это вполне оправданно и выгодно, ведь снижаются затраты и повышается качество продукции. Автоматизированное производство – это система машин, оборудования, транспортных средств, обеспечивающая строго согласованное во времени выполнение всех стадий изготовления изделий, начиная от получения исходных заготовок и кончая контролем (испытанием) готового изделия и выпуска продукции через равные промежутки времени[1].

1. Актуальность темы

Большая доля затрат времени на производительных работах, при изготовления машин и длительность общего цикла производства, делают особенно актуальной проблему автоматизации производственных работ. Значение решения этой проблемы определяется не только задачами повышения качества продукции, экономичности её производства и повышения производительности. Автоматизация производственных процессов при помощи применения технологических систем непрерывного действия, выполненных на базе роторных и роторно-конвейерных машин, особенно эффективна при массовом производстве изделий. То есть разработка структурного и технологического обеспечения роторных машин для изготовления изделий массового производства является весьма актуальной научной задачей, имеющей важное народно-хозяйственное значение.

Для большинства производств характерна массовость одного вида изделия, при которой требуемая производительность технологических машин является достаточной для обеспечения условия окупаемости машин, объединяемых в автоматическую систему. Однако в большинстве случаев в производстве товаров широкого потребления и в производстве средств производства необходим выпуск изделий множества различных номенклатур при общей массовой программе выпуска изделий какого-либо определенного назначения (например, бижутерии, швейной, обувной и мебельной фурнитуры, подшипников, источников тока, резисторов, конденсаторов электродов и т.д.) . При этом программы выпуска изделий по каждой из номенклатур может быть недостаточно для обеспечения условия окупаемости автоматической системы машин. Подобные проблемы все чаще появляются в условиях нынешней экономики и решением этих проблем является использование многономенклатурных машин и линий[3].

2. Цель и задачи исследования

Целью данной работы является повышение эффективности производства резьбовых деталей на автоматических роторных линиях на основе объединения группы крупносерийных производств изделий нескольких типоразмеров в массовое многономенклатурное, создания требуемой структуры всей системы и элементной базы для изделий нескольких типоразмеров.

Поставленная цель предполагает решение таких задач:

- Выполнить анализ конструкций роторных машин и линий, исследовать вопросы их проектирования, особенности изготовления стержневых крепежных изделий.

- Исследовать вопросы группирования деталей для совместной обработки в инструментальных блоках.

- Разработать методику структурного синтеза новых многономенклатурных роторных машин, в которых осуществляется накатывание резьбы на изделиях нескольких типоразмеров в каждом инструментальном блоке.

- Выполнить анализ особенностей накатывания резьбы в многономенклатурных роторных линиях при объединении нескольких крупносерийных производств в массовое.

Объект исследования: технологический процесс изготовления крепежных изделий на многономенклатурной автоматической роторной линии.

Предмет исследования: особенности накатывания резьбы в групповом инструментальном блоке многономенклатурной автоматической роторной линии.

3. Обзор существующих исследований

Вопросам совершенствования конструкций, технологических процессов и повышению производительности систем непрерывного действия посвящено множество работ отечественных и зарубежных авторов. В этих работах выполнены глубокие исследования особенностей эксплуатации автоматических роторных линий и разработано большое количество различных конструкций, которые могут быть применены в условиях многономенклатурного производства. Существенный вклад в развитие теории и практики создания и применения роторных и роторно-конвейерных систем внесли академик Кошкин Л.Н., профессор Клусов И.А., Прейс В.Ф., Прейс В.В., Корнюхин И.Ф., Фролович Е.Н., Усенко Н.А., Каширцев А.Ф., Золотухин В.И., Крюков В.В., Челищев Б.А., Тилипалов В.Н., Григорович В.Г., Михайлов А.Н. и многие другие исследователи.

Проведенный анализ современного состояния конструкций автоматических роторных линий показал, что многономенклатурные роторные линии не получили широкого распространения из-за различия в формах обрабатываемых изделий. Для повышения технико-экономических показателей многономенклатурного производства изделий перспективно применение роторных машин и линий, однако их применение для многономенклатурного производства ограничено из-за отсутствия принципов и методов проектирования сложных многономенклатурных технологических систем данного типа. Исходя из проведенного информационного обзора можно сделать вывод, что эффективной многономенклатурной линии для производства крепежных изделий до сих пор создано не было.

4. Анализ вопросов структурного и технологического обеспечения роторных машин

Одной из разновидностей комплексных автоматических линий являются роторные автоматические линии, разработанные инженером Л.Н.Кошкиным.

Автоматическая роторная линия – комплекс рабочих машин, транспортных устройств, приборов, объединённых единой системой автоматического управления, в котором одновременно с обработкой заготовки перемещаются по дугам окружностей совместно с воздействующими на них орудиями. Наиболее распространены автоматические роторные линии для операций, выполняемых посредством прямолинейного рабочего движения (штамповка, вытяжка, прессование, сборка, контроль) [4]. Автоматическая роторная линия состоит из рабочих роторов, на которых выполняются технологические операции, и транспортных роторов, которые перемещают обрабатываемые предметы по операциям (Рис. 1).

Рисунок 1 – Принципиальная схема автоматической роторной линии: 1 – блок инструмента; 2 — транспортный ротор; 3 – клещи; 4 – линия перемещения изделия при обработке; 5 – рабочий ротор; 6 – копир.

После некоторых споров и ряда конструктивных решений роторная машина приняла, так сказать, свой современный облик (рис. 2). Для передачи предметов обработки 3 в инструментальные блоки 1 технологического ротора 9 и съема обработанных изделий 8 были разработаны специальные транспортные роторы 2 и 7. Транспортные роторы в простейшем виде представляют собой диск, в котором по окружности размещены захватные органы, подпружиненные в радиальном направлении. Шаг между захватными органами транспортных роторов равен шагу между рабочими позициями технологического ротора. Транспортные роторы связаны зубчатыми колесами 4,5 и 6 с технологическим ротором и образуют с ним жесткую кинематическую цепь. Это обеспечивает синхронное вращение транспортных и технологических роторов, что делает возможным надежную передачу предметов обработки и съем обработанных изделий.

Рисунок 2 – Схема типовой роторной машины: а — продольное сечение машины; б — поперечное сечение (вид в плане); Lп - сектор приема предметов обработки; Lp - сектор технологической обработки; Lc — сектор съема обработанного изделия; Lо.и - сектор обслуживания инструмента; h — шаговое расстояние между рабочими позициями.

Передача обработки из транспортного ротора в технологический осуществляется в секторе Lп, а съем обработанного предмета — в секторе Lc. В секторе Lp осуществляется технологическая обработка, а в секторе Lо.и. может быть произведено обслуживание инструмента (чистка, смазка, замена и т.п.).

Цикловая производительность роторной машины определяется по общей для всех машин третьего класса формуле:

где Vтр — транспортная скорость роторной машины, измеряемая на окружности центров инструментальных блоков (начальной окружности ротора), м/с; h — шаг между рабочими позициями ротора, также измеряемый по окружности центров инструментальных блоков, м.

Требуемая длительность технологического цикла обработки предмета в роторной машине может быть получена за счет выбора числа рабочих позиций и величины транспортной скорости:

где Uр — число рабочих позиций ротора, расположенных в секторе технологической обработки Lp.

Рассматривая совместно выражения (1) и (2), можем убедиться, что

т.е. производительность роторной машины может быть назначена независимо от длительности технологического цикла обработки в результате выбора числа рабочих позиций, что является следствием основного свойства машин третьего класса. Это позволило конструкторам разрабатывать роторные машины с одинаковой производительностью для различных по длительности и характеру технологических операций, выбирая соответствующее число позиций технологических роторов.

Обеспечение автономности инструмента и его автоматической замены, автоматичес¬кий контроль за ходом технологической обработки, поддержание работоспособ¬ности машины и т.д. — все это требует введения в машину соответствующих устройств, что значительно усложняет конструкцию автоматической системы машин.

С ростом числа целевых функций, автоматически выполняемых машинами, их кинематика усложняется, причем все большее число механизмов должно располагаться вокруг предмета обработки. Повышается загрузка рабочего пространства машин исполнительными механизмами и обрабатывающими инструментами.

Уменьшение кинематической сложности машин может быть достигнуто путем упрощения, совмещения, разделения или исключения их отдельных функций. Естественно, что это не должно приводить к потере основных свойств и преимуществ автоматической системы машин.

Поскольку кинематические характеристики целевых функций машин во многом определяются характером технологических операций, то уменьшение кинематической сложности машин связано в основном со свойствами технологических процессов, но определяется также и свойством технологических машин.

Автоматические роторные машины и линии в полной мере удовлетворяют вышеизложенным условиям осуществления комплексной автоматизации. Вопрос об экономической окупаемости автоматической системы машин успешно решается объединением роторных машин в автоматическую роторную линию. Поскольку производительность роторных машин прямо не зависит от длительности технологической операции, то на стадии проектирования она может быть выбрана достаточно высокой в соответствии с требованием экономической окупаемости автоматической линии, то есть экономически целесообразной.

Задача обеспечения равной производительности роторных машин, входящих в автоматическую линию, легко решается варьированием частоты вращения и числа рабочих позиций (инструментальных блоков) технологических роторов. Передача предметов обработки между технологическими роторами осуществляется транспортными роторами простой конструкции.

Сохранение коэффициента использования автоматической роторной линии при объединении в ней нескольких роторных машин решается путем смягчения технологических режимов обработки без снижения экономически целесообразной производительности за счет увеличения числа инструментальных блоков в технологических роторах. Замена некондиционного инструмента в технологическом роторе может осуществляться без остановки линии, на ходу путем применения специальных роторных устройств для автоматической смены инструментальных блоков. Наилучшие предпосылки для рационального технического решения задачи автоматической смены инструмента в роторных линиях обеспечиваются применением технологических процессов третьего и четвертого классов, а в отдельных случаях, при обработке предметов с плоской геометрической направляющей, и для процессов второго класса. Простейшие прямолинейные движения обрабатывающих инструментов, скомпонованных в автономные инструментальные блоки, наиболее просто решают задачу их наладки вне роторной линии на специальных стендах. В результате этого потери производительности сведены к минимуму и устойчивая величина коэффициента использования автоматических роторных линий, состоящих из семи — десяти роторных машин, достигает 0,85 — 0,9.

Кинематическая простота роторных машин также обеспечивается простейшим прямолинейным движением обрабатывающего инструмента при использовании технологических процессов третьего и четвертого классов.

Применение автоматических роторных линий по сравнению с отдельными автоматами не роторного типа сокращает производственный цикл в 10—15 раз, значительно уменьшаются межоперационные запасы заготовок (в 20—25 раз), высвобождаются производственные площади, в несколько раз снижается трудоёмкость изготовления и себестоимость продукции, капитальные затраты окупаются за 1—3 года[4].

5. Исследование вопросов проектирования многономенклатурных роторных систем

Переход к автоматическим машинам и тем более к автоматическим системам машин невозможен без обеспечения универсальности автоматических машин, то есть их способности обрабатывать предметы разнообразных форм. Поскольку общей тенденцией развития современного производства является увеличение сменяемости объектов производства, то необходимо, чтобы автоматическая система машин могла быть использована независимо от смены предметов обработки.

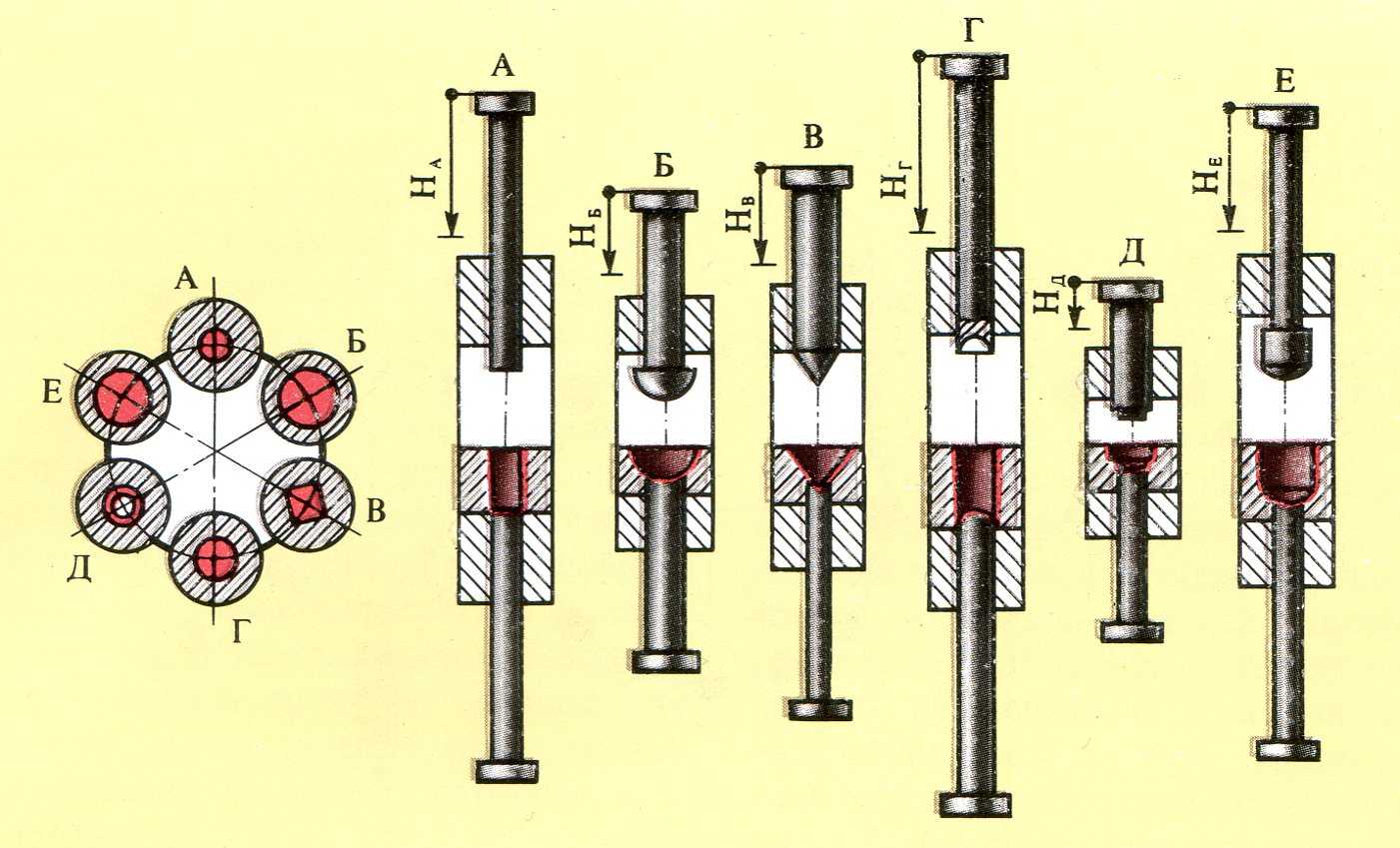

Рисунок 3 – Схема инструментальных блоков технологических роторов для обработки предметов различных номенклатур.

Универсальность роторных машин и линий относительно формы предметов обработки в общем случае достигается при применении технологических процессов третьего и четвертого классов, поскольку в этом случае траектория необходимого технологического движения инструмента не зависит от формы обрабатываемого предмета и является прямолинейной (рис. 3). Технологические операции третьего класса будут отличаться величинами рабочих ходов (Нa,..., Нe) и требуемыми технологическими усилиями. Вследствие этого появляется возможность обработки на одной линии нескольких сходных предметов по групповой технологии или обработки сходных предметов на однотипных линиях, составляющих определенный типоразмерный ряд. Здесь следует подчеркнуть, что большим достоинством конструкции роторных линий является возможность применения в них большого числа унифицированных и нормализованных деталей и узлов. В серийных образцах роторных линий, например для обработки металлов давлением, показатель степени унификации (коэффициент применяемости) может достигать 60 %.

Для большинства производств, использующих процессы третьего класса, как правило характерна массовость одного вида изделия, при которой требуемая производительность технологических машин является достаточной для обеспечения условия окупаемости машин, объединяемых в автоматическую систему. Однако в большинстве случаев в производстве товаров широкого потребления и в производстве средств производства необходим выпуск изделий множества различных номенклатур при общей массовой программе выпуска изделий какоголибо определенного назначения (например, бижутерии, швейной, обувной и мебельной фурнитуры, подшипников, источников тока, резисторов, конденсаторов, электродов и т.п.). При этом программы выпуска изделий по каждой из номенклатур может быть недостаточно для обеспечения условия экономической окупаемости автоматической системы машин.

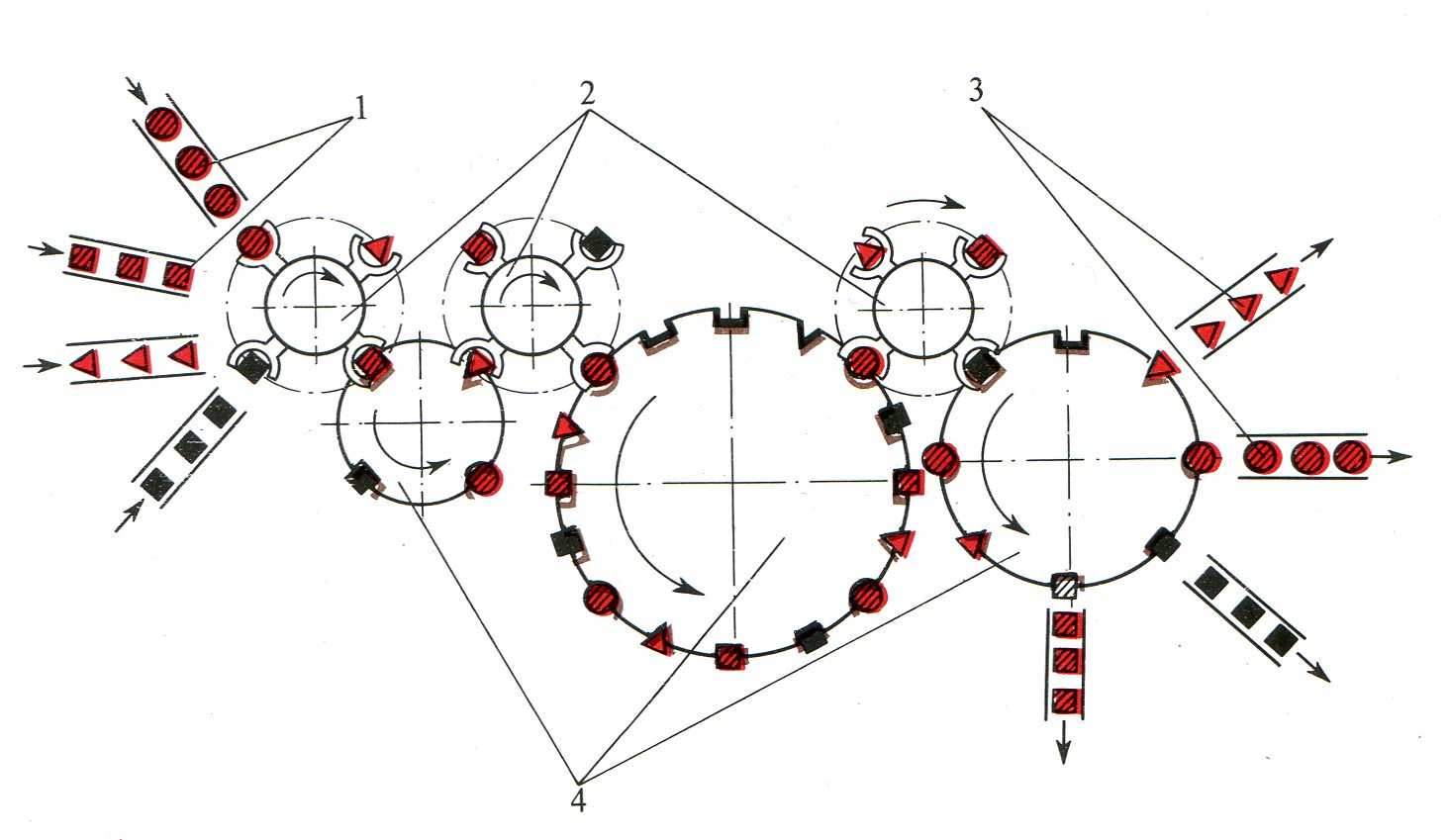

Рисунок 4 – Схема многономенклатурной роторной линии: 1 - загрузочные устройства; 2 - транспортные роторы; 3 - приемники готовой продукции; 4 - технологические роторы

Решение проблемы недостаточной массовости предметов обработки достигается применением многономенклатурных роторных машин и линий (рис. 4), осуществляющих одновременное изготовление различных номенклатур изделия. Использование многономенклатурной линии обеспечивает равномерный выпуск каждой номенклатуры изделия и полностью устраняет частные переналадки линии с одной номенклатуры на другую. Естественно, что возможность создания многономенклатурных линий как с технической, так и с экономической стороны в наибольшей степени реализуется также для технологических процессов третьего и четвертого классов[4].

Целью выполнения данной работы есть повышение эффективности производства резьбовых деталей на автоматических роторных линиях на основе объединения группы крупносерийных производств изделий нескольких типоразмеров в массовое многономенклатурное, создания требуемой структуры всей системы и элементной базы для изделий нескольких типоразмеров.

Таким образом, комплексная автоматизация многономенклатурного производства на базе роторных систем - перспективное направление для научных исследований. Как показывает анализ развития роторных систем, для осуществления комплексной автоматизации производства стержневых крепежных изделий необходимо объединять в одном потоке разные по своей физической сути , продолжительности выполнения и производительности обработки машины с целью полноценного использования при этом технологического процесса. Основными требованиями для реализации комплексной автоматизации есть обеспечение равной производительности технологического потока на входе и выходе машин автоматических линий, гарантия простого, требующего минимальных затрат, транспортирования предметов обработки вдоль технологического потока, которое регламентирует поток предметов обработки в ориентированном состоянии.

Реализация комплексной автоматизации производства стержневых крепежных изделий на базе автоматических роторных линий эффективна благодаря их особым свойствам: простоте образования единого транспортного потока предметов обработки путем применения транспортных роторов или конвейерных устройств; возможности объединения роторных машин, исполняющих операции разной физической сути в единую автоматическую линию путем изменения производительности за счет изменения частоты вращения роторов и числа их позиций; исключение инструментальных потерь и простоев автоматической линии, которые снижают коэффициент использования, за счет применения устройств автоматической смены инструмента без остановки автоматической линии роторного типа; простота обрабатывающих движений, упрощение процесса управления функционированием автоматической линии.

Многономенклатурность роторной линии для производства стержневых крепежных изделий требует простоты и идентичности форм деталей, которые обрабатываются, так как разнообразие форм нуждается в разнообразии приводов рабочего движения и механизмов зажима и фиксации. Это усложняет конструкцию и увеличивает габаритные размеры машины, приводит к уменьшению экономической эффективности производства. Автоматизация обработки деталей многих номенклатур значительно упрощается, если их технологические процессы одинаковые или похожие. Большое количество разнообразных операций приводит к увеличению числа роторных машин, которые нужно объединять для предоставления технологического действия в полном объеме.

Рисунок 5 - Схема работы многономенклатурной роторной линии (анимация: 24 кадра, 5 циклов повторения, 80 килобайт)

Выводы

Выполненный анализ конструктивных особенностей роторных машин и линий, вопросов их проектирования, передачи изделий в многономенклатурном потоке позволил установить, что, несмотря на различие форм обрабатываемых поверхностей изделий, объединение группы крупносерийных производств изделий нескольких типоразмеров в массовое многономенклатурное возможно с использованием МАРЛ. Существующие методы и линии для изготовления стержневых крепежных изделий являются несовершенными и не позволяют максимально эффективно использовать производственные ресурсы. Для межроторной передачи изделий различных типоразмеров в многономенклатурном потоке следует применять групповые ЗО, что позволит уменьшить конструктивную сложность транспортных роторов

Список использованной литературы

- Владзиевский, А. П. Автоматические линии в машиностроении/ А.П. Владзиевский , М., 1998

- Накатывание резьбы на деталях машин [электронный ресурс]. – Режим доступа: http://metizi.com...

- Прейс В.В. Технологические роторные машины вчера, сегодня, завтра - М.: Машиностроение, 1986 - 128 с.

- Соломатин, Н.А. Управление производством: Учебник/ под ред. Н.А. Соломатина. – М.: ИНФРА – М, 2001. – 219 с.

- Дейнеко В.Г., Новые способы непрерывного накатывания резьб и других профилей, М., 1961;

- Кошкин Л.Н. Комплексная автоматизация на базе роторных линий/ Л. Н. Кошкин, М.,1999.

- Шаумян Г.А. Комплексная автоматизация производственных процессов. М., "Машиностроение", 1973, 640с.

- Клусов И.А. Производительность автоматических роторных линий / И.А.Клусов // Автоматические роторные линии (исследование, расчет, проектирование) / Машгиз. - М, 1962 г. - Вып. 16. - С.19-31.

- Кошкин Л.Н. Роторные и роторно-конвейерные линии / Л.Н.Кошкин - М.: Машиностроение, 1986. - 320 с.

- Буленков Е.А. Исследование параметров маршрутизации изделий в многономенклатурных роторных системах с помощью многомерной алгебры групп / Е. А.Буленков, А. Н.Михайлов // Прогресивні технології і системи машинобудування: Міжнародний зб. наукових праць / Донец. нац. техн. ун-т. – Донецьк, 2005. - Вип. 29. - С.38–44.

- Буленков Е.А. Выбор рациональной структуры потока изделий для обеспечения загрузки многономенклатурных роторных линий / Е.А.Буленков, А.Н.Михайлов // Прогресивні технології і системи машинобудування: Міжнародний зб. наукових праць / Донец. нац. техн. ун-т. – Донецьк, 2006. - Вип. 31. - С.17 — 24..

- Автоматические роторные линии – от создания к современному этапу промышленного развития [электронный ресурс]. – Режим доступа: http://cyberleninka.ru...

- Технология накатывания резьбы на метизах и деталях машин [электронный ресурс]. – Режим доступа: http://nav-tech.narod.ru...