Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність проблеми та її зв'язок з науковими та практичними завданнями

- 2. Аналіз існуючих технологій та засобів механізації виїмки малопотужних пластів

- 2.1. комбайнова виїмка

- 2.2. Стругова виїмка (і різні модифікації струга)

- 2.3. Комплексна і агрегатна виїмка

- 2.4. Бурошнековий виїмка

- 2.5. Комбінована, не традиційна виїмка та ін

- Висновки та напрямки подальших досліджень

- Висновок

- Заключение

- Перелік посилань

Вступ

З моменту своєї появи і по сьогоднішній день гірська промисловість безперервно і інтенсивно розвивається. До основних етапів її розвитку можна віднести наступні [1] :

- З моменту своєї появи і по сьогоднішній день гірська промисловість безперервно і інтенсивно розвивається. До основних етапів її розвитку можна безмашинному видобуток вугілля із застосуванням найпростіших інструментів і пристосувань (початковий етап до 1920 рр..);

- механізована підрублювання пласта врубовими машинами (1920-1940);

- механізоване руйнування і вантаження вугілля комбайнами (1940-1960) і стругами (1950-2000);

- повна механізація внутрілавних процесів (1960-2000);

- перехід до «безлюдній» автоматизованої технологія видобутку вугілля (перші пропозиції з 1960-70-х рр.. і по теперішній час);

Однак, незважаючи на бурхливий, головним чином, екстенсивний розвиток технології і техніки з видобутку вугілля, в порівнянні з початковим періодом свого розвитку (період річний виїмки) сучасні інтегральні показники роботи промисловості не покращилися. Якщо на початку минулого століття видобуток вугілля на одного трудящого була 1-2 т / добу, то такою вона залишилася і донині, проявляючи явну тенденцію до зниження.

Це пояснюється тим , що в даний час кількість шахт функцио - нірующіх на Україні становить кілька сотень. І на кожній шахті є повний штат необхідних для нормальної роботи співробітників. У той же час середня видобуток з однієї лави рідко перевищує рубіж у 1000 тонн на добу. Якщо на лаві працює три очисних забою , сумарна продуктивність шахти складе всього 3000 т / добу. Ще кілька десятиліть тому цифра в 600 т / добу. з лави вважалася рекордною, але сьогодні при постійно зростаючої вартості на обладнання і необхідні для видобутку енергоресурси , в умовах жорсткої конкуренції ,

Також на ефективність вуглевидобутку існуючих шахт впливають следмуть технічні проблеми гірничої галузі:

1. Основні запаси вугілля в Донецькому басейні знаходяться в високогазоносних пластах з найрізноманітнішими гірничо-геологічними умовами, За основними властивостями вугілля і вміщуючих порід (газоносність, запилиться? Нность, вибуховості пилу, сілікозоопасность, обвідного? Нность) Донецький басейн слід віднести до дуже складним з розробки.

2. Існуюча техніка і технологія видобутку вугілля на тонких пластах, - комбайнові комплекси з широким і вузьким захопленням, струги, скреперами-струги та ін, - багато в чому вичерпали свої технічні можливості, і за існуючих умов не в змозі забезпечити достатню продуктивність.

3. Техногенна і екологічна небезпека вуглевидобутку, яка посилюється зі збільшенням глибини розробок, неприйнятна для сучасного цивілізованого суспільства (викиди вугілля, породи і газу, вибухи газу та вугільного пилу, пожежонебезпека, обвалення порід, високі прояви гірського тиску і гірничі удари тощо)[2].

Української вугільної промисловості необхідні серйозні інженерно -технічні розробки та пропозиції щодо модернізації та створенню нових засобів інтенсивної виїмки тонких пластів. При цьому центральне місце в технолого - конструкторських розробках повинна займати техніка і технологія виїмки тонких і вельми тонких пластів до ( 1,0 м). Для тонких пластів вугілля слід шукати можливості створення виємочной техніки нового технічного рівня , стабільно працюючої в складних і мінливих гірничо- геологічних умовах з навантаженнями з однієї лави не менше 3000-5000 т вугілля на добу при забезпеченні повної безпеки ведення робіт .

Дана задача може бути вирішена із застосуванням машин і комплексів устаткування з Мехатронні системами управління, діагностики та контролю.

1. Актуальность проблемы и ее связь с научными и практическими задачами

Основний сировинної та енергетичної базою всіх галузей господарства яв- ляется гірничодобувна промисловість. Більше 70 % запасів вугілля в Ук - раїні зосереджені на пластах потужністю до 1,0 метра. Загальні запаси , зосереджені переважно ( 96,0 %) у Донецькому басейні , оцінюються в 110 млрд. тонн , промислові - 7,13 млрд. При цьому, якщо в діапазоні потужності від 0,85 м до 1,0 м можна , з великим працею , знайти лаву з задовільними економічними параметрами роботи , то в діапазоні менше 0,85 м їх не існує. Якщо шахта відпрацьовує такий пласт , то неминуча попутний видобуток породи , так як сучасне обладнання не в змозі ефективно працювати на пластах 0,6-0,85 м. Деякі країни не працюють на дуже тонких пластах , але для України такий підхід не прийнятний. Тому обгрунтування структури виїмкових машин для інтенсивної виїмки тонких пластів , є актуальною науковою і практичною задачею . Це завдання на сьогоднішній день частково вирішена застосуванням струговой виїмки.

В даний час у вугільній промисловості намітилася тенденція зниження видобутку вугілля комбайнових способом через вичерпання запасів покладів потужних вугільних пластів. За розрахунками фахівців , пласти потужністю більше 1,2 м будуть відпрацьовані протягом 15 років , 0,8-1,2 м - за 45 років , а менше 0,8 м - за 110 років. Тому в перспективі доведеться відпрацьовувати тонкі ( менше 0,8 м ) і вельми тонкі ( від 0,4 м) пласти , балансові запаси яких складають понад 220 млрд. т до глибини 1800 м , тобто більше двох третин від загальних балансових запасів . Це обумовлює актуальність проведення досліджень з даної теми.

2. Аналіз існуючих технологій та засобів механізації виїмки малопотужних пластів

Під видобутком корисних копалин розуміють вилучення їх з надр в результаті розробки родовища. Розрізняють два способи видобутку: без зміни і зі зміною агрегатного стану корисної копалини. До першого відносять видобуток твердих корисних копалин підземним, відкритим і підводним способами; до другого - підземну газифікацію вугілля.[3]

Підземна газифікація полягає в тому, що кам'яний або буре вугілля під впливом хімічно активних компонентів - кисню, пари води і діоксиду вуглецю перетворюються на місці залягання в енергетичний або технологічний газ.

Ідея підземної газифікації вугілля, висловлена ??Д. І. Менделєєвим, вперше була реалізована в нашій країні, знайдені і перевірені в різноманітних природних умовах технічні рішення основ її практичного здійснення. Зараз цей спосіб в промисловості не застосовується, проте його можна розглядати як перспективний для відпрацювання забалансових вельми тонких пластів (потужністю 0,2 м і нижче).

Підземний і відкритий способи є традиційними, освоєними і широко вживаними. Вугілля при такому способі видобутку відділяється від масиву за рахунок силової взаємодії його з виконавчим органом виїмкових машин, чи інший прикладеної до пласту енергії - наприклад гідравлічна видобування; вплив на пласт різким перепадом температур, або заморожування пласта та ін

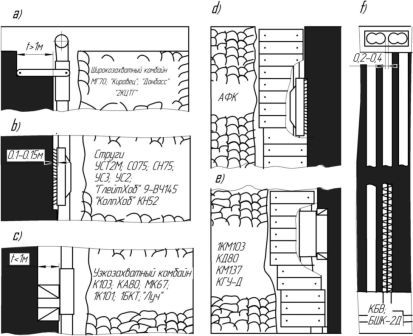

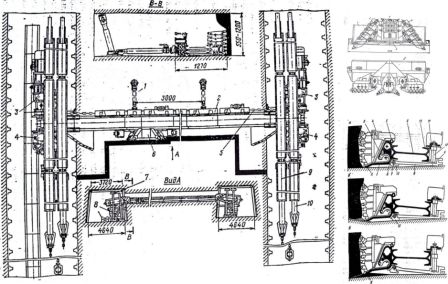

Сучасні способи видобутку вугілля механічним способом із застосуванням виїмкових машин безпосередньо контактують з масивом підрозділяється на наступні категорії (рис. 2.1):

2.1. Комбайнова виїмка; (a,c)

2.2. Стругова виїмка (і різні модифікації струга); (b)

2.3. Комплексна і агрегатна виїмка;(d,e)

2.4. Бурошнековий виїмка; (f)

2.5. Комбінована, не традиційна виїмка та ін

2.1. Комбайнова виїмка;

Очисний комбайн призначений для одночасного виконання двох операцій технологічного процесу видобутку корисної копалини: відділення його від масиву і дроблення на транспортабельні шматки, погрузка на забійний конвеєр або інше доставочне засіб. [4]

Вимоги, що пред'являються до сучасного очисного комбайна, визначаються, з одного боку, вимогами, що висуваються до його окремих вузлів і механізмів, а з іншого - вимогами, зумовленими спільною роботою комбайна з іншими машинами очисного забою - конвеєром, кріпленням і ін

Рисунок 2.1 – Схематичне зображення основних існуючих засобів механізації очисного вибою при традиційній технології виїмки вугілля двома штреками по простяганню.

В даний час немає єдиної класифікації очисних комбайнів. Різноманіття їх конструкцій обумовило і різноманіття приватних класифікаційних ознак (наприклад, тип виконавчого органу, тип механізму подачі, вид застосовуваної енергії і т.д.)

Принципово відрізняється технологія роботи комбайна з різною шириною захвату. По ширині захоплення комбайни поділяють на вузькозахватними (з захопленням до 1м) і - широкозахватні (з захопленням більш 1 м).

2.1.1. Широкозахватна комбайнова виїмка

Врубові машини

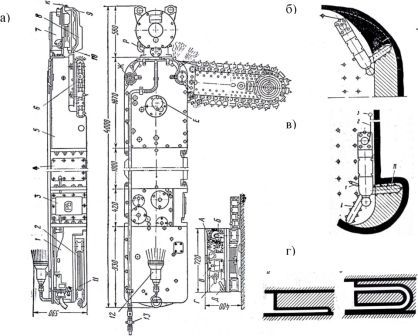

Попередниками широкозахватних комбайнів були врубові машини (рис. 2.2).

Вони використовувалися для подрубкі вугілля і сланцю в складних гірничо-геологічних умовах [5].Основними недоліками машин такого типу є - мінімальна автоматизація очисних робіт; - Велика частка ручної праці; - Переізмельченіе вугілля і робота машини у вкрай важких умовах, за рахунок роботи різців в умовах блокованого різу.

Рисунок 2.2 – Приклад роботи врубової машини. а) Врубова машина «Урал-33»; б), в) види виконуваних технологічних операцій; г) основні типи врубів.

В даний час машини даного типу на українських шахтах не застосовуються.

Широкозахватні комбайни

Пріоритет у створенні та промисловому застосуванні вугледобувних комбайнів для довгих вибоїв (лав) належить Радянському Союзу.[5]

Перші випробування комбайнів вироблялися в Донбасі вже в 30-ті роки ХХ століття. А в 50-х роках - цей вид виїмки отримав широкий розвиток за рахунок застосування його в складі комплексу та механізації крім отбойки так само вантаження і транспортування вугілля.

Основними широкозахватними комбайнами свого часу були:

+ Комбайн МГ-70 (УКМГ-3М) для потужності 0,4-0,6 м;

+ Комбайн «Кіровець» для потужності 0,55-0,8 м;

+ Комбайн 2КЦТГ для потужності 0,55-0,75 м;

+ Комбайн «Донбас» для потужності 0,8-1,6 м.

Рисунок 2.3 – Технологічні схеми роботи широкозахватних комбайнів а) «Донбас»; б) 2КЦТГ; в) МГ-70.

Основні недоліки машин даного типу: - мінімальне використання явища віджимання; - Велика площа оголеного простору після проходу комбайна і необхідність вручну його кріпити; - Неможливість управління гірським тиском.

Даний тип машин, в даний час, так само в Донбасі не застосовується.

2.1.2. Узкозахватная комбайнова виїмка

Створення та широке застосування починаючи з шістдесятих років узкоза-хватних комплексів очисного обладнання дозволило вирішити задачу управління гірським тиском. Впровадження очисних комплексів з узкоза-хватнимі комбайнами для пологих пластів потужністю від 0,7 до 4,5 м по-зволяют комплексно механізувати майже 3/4 всієї підземного видобутку вугілля з очисних робіт, збільшити навантаження на лаву і продуктивність праці.[6]

Сучасний комбайн має ряд переваг: просту і надійну кон-струкцію; високу продуктивність і ефективність, інтенсифікацію очисних робіт; забезпечує виїмку на всю потужність пласта; має мінімальне подрібнення вугілля і пилоутворення, що не високі питомі енерговитрати; самозарубивается в масив вугілля і може здійснювати виїмку вугілля на кінцевих ділянках лави без ніш; має автоматичне безступінчате регулювання швидкості, надійний захист від перевантажень широку область застосування.

Вузькозахватними комбайни можуть бути:

А) Зі шнековим ВО;

Б) З барабанним ВО;

В) З ВО типу бур.

Основними вузькозахватними комбайнами для пластів <1м є:

+ Комбайн К103 для потужності 0,7-1,1 м; (шнек)

+ Комбайн КА80 для потужності 0,8-1,1 м; (барабан)

+ Комбайн МК67М для потужності 0,7-1,0 м; (барабан)

+ Комбайн 1К101 для потужності 0,75-1,2 м; (шнек)

+ Комбайн «Луч» для потужності 0,6-0,8 м; (барабан)

+ Комбайн «1БКТ» для потужності 0,6-0,8 м; (бур)

+ Комбайн УКД300 для потужності 0,85-1,5 м. (шнек)

Істотними недоліками комбайнів на малій потужності є: - недостатня навантажувальна здатність комбайна , через неможливість конструктивно забезпечити необхідну перетин вікна вивантаження , що призводить до перемелюванню вугілля як в м'ясорубці ; - Менша ступінь механізації , ніж при струговой виїмці ; більш складна конструкція і менший ресурс ; не спроможність фактично визначити розподіл приводний потужності на різання і навантаження ; комбайни володіють достатньою довжиною , що може викликати проблеми по впісиваемость їх в гипсометром пласта при бічних породах схильних до взбучіванію .

Рисунок 2.4 – ППринципові схеми узкозахватних комбайнів а) шнекового; б) барабанного.

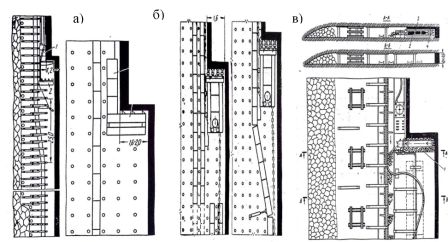

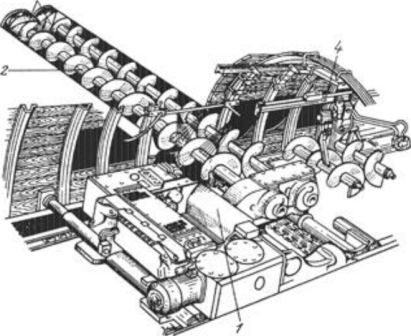

2.2. Стругова виїмка (і різні модифікації струга)

Стругова виїмка - один з найбільш прогресивних способів видобутку вугілля. Її перевагами є можливість ефективної механізації виїмки з тонких пластів , простота конструкції , хороша сортність вугілля, що видобувається . Найбільше застосування в Україні та за кордоном отримали швидкохідні зубчасті стругові установки статичного дії . Ріжучий інструмент (різці ) цих установок в результаті постійного притиснення до забою і натягу тягового ланцюга знаходяться при роботі в постійному ( статичному ) контакті з руйнуються масивом вугілля , знімаючи стружку вугілля товщиною 50-150 мм. 0днако область застосування таких стругів обмежена .[6]

Застосування струговой виїмки доцільно при наступних гірничо-геологічних умовах: тонкі і середньої потужності (не більше 2 м) пласти з фортецею вугілля не вище середньої з ясно вираженим Кліважу під кутом 5-40 ° до лінії забою і ефективним віджиманням вугілля під впливом гірського тиску; залягання пласта спокійне; покрівля не нижче середньої стійкості; грунт досить щільна, не руйнується при роботі струга.

Застосування струговой виїмки ускладнюється і навіть стає неможливим за наявності в пласті великих міцних включень колчедана, кварциту, породних прошарків або у покрівлі пласта міцного шару вугілля, для руйнування якого необхідно попереднє проведення буропідривних робіт, що ускладнює організацію робіт в очисному вибої. Наявність в нижній частині пласта міцного шару вугілля (земніка) і слабка нерівна грунт також перешкоджають застосуванню струговой виїмки.

У порівнянні з виїмкою комбайнами при струговой виїмці краще сортність вугілля, нижче питомі енерговитрати і менше пилоутворення, так як руйнування вугілля здійснюється великим зрізом (відколом) і ведеться в зоні максимального віджиму вугілля;

більш безпечні умови для відпрацювання пластів, небезпечних по газу і пилу і особливо за раптовими викидами вугілля та газу;

можливість ефективної виїмки вельми тонких пластів потужністю 0,4—0,7 м;

простіше схема організації робіт по довжині лави; менш складні засоби комплексної механізації та автоматизації виробничих процесів в очисному вибої.

Крім того, стругові установки більш прості по конструкції і не мають передачі електроенергії по силовому гнучкому кабелю до машині, що рухається.

Враховуючи вагу ці переваги, слід у всіх випадках, коли дозволяють гірничо-геологічні та технічні умови, застосовувати струговими виїмку вугілля.

За законами розвитку техніки стругова установка безперервно розвиваю-лась і модернізувалася. За компонуванні і призначенням розрізняють такі види стругового обладнання:

скреперами-Струга-Тарана установки в комплекті з індивідуальним кріпленням для механізації виїмки та доставки вугілля з вельми тонких і тонких пластів потужністю 0,3-0,8 м з кутом падіння до 900 і неміцними утлямі при бічних породах не нижче середньої стійкості (УС2У і ін);

стругові установки в комплекті з індивідуальним кріпленням для механізації виїмки та доставки вугілля з тонких і середньої потужності пластів (0,6-2,0 м) з кутом падіння до 35, з вугіллям не вище середньої міцності при бічних породах не нижче середньої стійкості (УСТ2М , С075, СН75, УСБ67М та ін);

стругові очисні комплекси з механізований кріпленнями для ком-плексної механізації процесів виїмки та доставки вугілля, кріплення і управління я гірським тиском з тонких і середньої потужності пластів (0,6-2,0 м) з кутом падіння до 35 °, з вугіллям не вище середньої міцності, бічними породами не нижче середньої стійкості (комплекси 1КМС97, 1КМС98, К1МКС та ін.) Стругові комплекси - це, по суті, стругові установки з конструктивно прив'язаними до них механізованими пересувними кріпленнями;

стругoвие агрегати, зазвичай фронтального типу, призначені для комплексної механізації очисних робіт з тонких і середньої потужності пластів з різними кутами падіння, вугіллям середньої міцності, бічними породами не нижче середньої стійкості (АКЗ, 1АЩМ, 1АНЩ п ін.) Агрегат являє собою комплекс машин, пов'язаних між собою технологічно і кінематично, конструктивно з'єднаних базовими елементами в єдину систему.

Рисунок 2.5 – Принципова технологічна схема роботи стругової установки

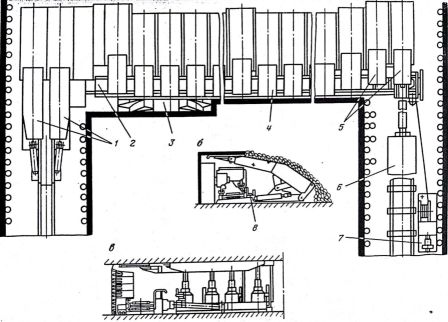

2.3. Комплексна і агрегатна виїмка

Очисні комплекси та агрегати дозволяють механізувати й поєднувати в часі всі основні операції технологічного процесу в очисному вибої: виїмку вугілля, його доставку, кріплення і керування покрівлею. Комплекси та агрегати в залежності від умов їх експлуатації класифікують по куту падіння пласта, а так само за потужністю пластів відповідно до загальноприйнятої класифікації останніх. [4]

2.6 – Основні параметри механізованого комплексу

До складу очисних комбайнових і стругових комплексів (рис 2.6) в за-лежно від типу виїмкових машин входять: виймальних машина - оч -ної комбайн 3 ; ДОСТАВКОВОГО машина - забійний скребковий конвеєр 2 ( або при струговими варіанті замість комбайна і конвеєра використовується стругова установка ) ; механізоване кріплення 4 ; кріплення сполучення вибою з конвеєрним ( відкатувальним ) / і вентиляційним 5 штреками ; насосні станції 6 типу СНУ або СНТ ; типова зрошувальна система з зрошувальної установкою 2УЦНС13 і енергопоїзд . При роботі комплексу по прости - Ранію на пластах з кутами Падіння 9 ° і вище на вентиляційному штреку встановлюється запобіжна лебідка 7 типу ЗЛП або 1ЛГКН . Всі сучасні комплекси мають у своєму складі кабелеукладчики 8 тракові ( КЦН ) або барабанного ( КБК2 ) типів . Області застосування сучасних механізованих комплексів визначається областю застосування відповідної кріплення та виїмкових машин.

В якості доставочних машин комплексів застосовуються виключно забійні скребкові конвеєри, які виконують такі додаткові функції. По-перше, ставши конвеєра виконує функцію загальної бази механізованого комплексу, що зв'язує через домкрати секції кріплення і що є опорою при їх пересуванні. По-друге, ставши є направляючої балкою, по которойх переміщається або на яку спирається (на тонких пластах виймальних машина).

Компонувальні схеми агрегатів. Очисні комплекси, забезпечуючи механізацію і суміщення в часі операції технологічного процесу, не здатні працювати без маневрових і кінцевих операцій. Технологія виїмки вугілля при їх застосуванні багатоопераційних, циклічна і вимагає постійної присутності людей в очисному вибої. Створення і використання вугледобувних агрегатів дозволяє перейти до потокової технології видобутку вугілля, виїмці вугілля без постійної присутності людей у вибої.

Для пластів потужністю до метра був розроблений модернізований варіант агрегату (АК - 2 ) , і А- 2 для відпрацювання пологих пластів потужністю 0,85-1,35 м. Промислові випробування перших зразків агрегатів на шахтах Кузнецького і Донецького басейнів довели їх працездатність і правильність нових рішень. Подальший розвиток структура очисного агрегату отримала в конструкції стругового агрегату СА . Вирішальну роль у розвитку агрегатобудування зіграв агрегат А - 3 . розроблений Гіпроуглемаш . У конструкції агрегату вперше був застосований многоструговий відбійно - доставочні кільцевої виконавчий орган , замкнутий у вертикальній площині.

Недоліки конструкції агрегатів: чи не достатня керованість, низькою ефективність транспортування відбитого вугілля уздовж забою, переізмельченію вугілля і, як наслідок - високої енергоємності.

Рисунок 2.7 – Принципові схеми деяких агрегатів

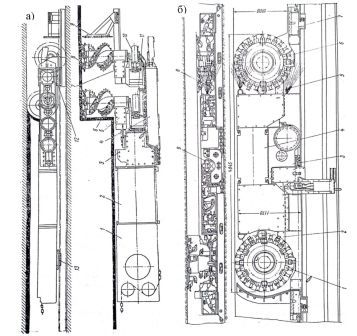

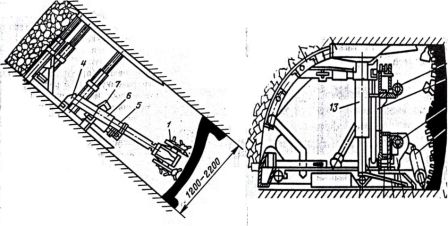

2.4. Бурошнековий виїмка

Бурошнековий спосіб виїмки полягає в послідовному бурінні свердловин діаметром, дещо меншим потужності пласта, відокремлених одна від одної целиками шириною 0,25-0,3 м, без кріплення або з закладкою виробленого простору.

Робочим агрегатом є двошпиндельні установка БШУ (рис. 2,8), яка призначена для виїмки вугілля з опором різанню до 250 кН / м з пластів потужністю 0,6-0,85 м, що залягають під кутом до 15 ° і мають нестійкі вміщують породи , де неефективно застосування інших засобів комплексної механізації очисних робіт.

Рисунок 2.8 – Установка БШУ

У штреку може перебувати одна або дві машини. У першому випадку установка бурить свердловини як за повстання, так і з падіння пласта.

Одна з можливих технологічних схем розробки пласта при панельній підготовці шахтного поля, зворотно-потоковому провітрюванні і послідовній роботі двох установок БШУ на один штрек представлена ??на рис. 2,8.

Розмір крила панелі по простяганню близько 800-1000 м; відстань між суміжними штреками 70-100 м і визначається довжиною свердловин, на яку здатна бурити установка з достатнім ступенем надійності (35-50 м).

Для підтримки покрівлі між свердловинами залишають цілики вугілля шириною 0,25-0,3 м, які в міру посування фронту очисних робіт руйнуються. При цьому досягається плавне опускання порід покрівлі.

Основні недоліки бурошнековий виїмки: - відносно мала довжина бурімих свердловин, що обумовлено технічною недосконалістю установок БШУ; - Високі втрати вугілля в надрах, що досягають 50%; - Складність провітрювання і небезпека вибуху метану в свердловинах.

Подальше вдосконалення бурошнековий технології виїмки вугілля (бурошнекових установок, схем транспортування з урахуванням невисокої навантаження на виїмкових вироблення, вентиляційних схем та ін) може забезпечити значний ефект на шахтах з невеликою виробничою потужністю при виїмці вельми тонких пластів, а саме: високу продуктивність праці, низьку фондомісткість виробництва, ритмічну роботу шахти.

2.5. Комбінована, не традиційна виїмка та ін

Були розглянуті деякі інноваційні пропозиції д.т.н. проф. Семенченко А.К., д.т.н. проф. Гуляєва В.Г. [7] і д.т.н. Литвинського Г.Г. [8], проте аналіз запропонованих технологічних схем не проводився. Схеми можуть бути проаналізовані в подальшій роботі.

Висновки та напрямки подальших досліджень:

У результаті аналізу стругових виїмкових комплексів на Україні і за кордоном було встановлено:

1. При існуючих параметрах і обставин роботи стругового комплексу технічна продуктивність стругових комплексів працюють на Україні складає всього 10-20% від теоретичної;

2. Основними факторами обмежують продуктивність стругового комплексу є: час на вирівнювання викривленої лінії очисного вибою; час на пересування кріплення і приводних головок струга й конвеєра; перерви для робітників, час на перезміну і. ін

3. Розрахунковим шляхом було доведено, що скорочення зазначених витрат часу дозволить у декілька разів збільшити фактичну продуктивність і вивести її на рівень 70-80% від теоретичної;

4. Втрати часу повинні бути скорочені за рахунок максимальної сте-пені паралельності виконання дій і передачі основних функціональних операцій, а так само підтримання прямолінійності забою, мехатронізірованним і мехатронним системам. Повинно бути забезпечено відсутність людини в лаві;

5. Як показує досвід експлуатації на пластах від 1м до 1,5 м стругові установки реально забезпечували: 3200 т \ добу (ш. «Червоноармійська західна», Донбас), 6200 т / добу (Ш. Абашевская Кузбас), 18 000 т \ добу (ш . Проспер-Ханіель, Німеччина).

Висновок

Розглянуто наявні технології та засоби механізації малопотужних пластів. Традиційна технологія видобутку вугілля не в змозі забезпечити прибуткову, або хоча б самодостатню роботу шахт працюють на малопотужних пластах.

Були сформульовані наступні вимоги до виємочной машині:

1. Робота без ніш; (забезпечується малою довжиною комбайна, потрібно для його виїзду на штрек);

2. Малі витрати потужності на навантаження;

3. Розташування корпусу та ЕД з боку вибою; (для забезпечення можливості підхоплення покрівлі малим рештаків)

4. Винесена система подачі; (знижує довжину комбайна і збільшує потужність різання)

5. Простота конструкції і надійність;

Було показано, що найбільш перспективними засобами виїмки тонких пластів є стругова виїмка, здатна забезпечити інтенсивну видобуток малих пластів навіть за відсутності людини в очисному вибої.

Напрямком подальших досліджень буде розробка математичної моделі системи механізована «кріплення - покрівля - вугільний масив» з метою забезпечення мехатронного управління і контролю пересування кріплення. Так само буде досліджуватися вплив віджиму на вугільний пласт, і буде проведена спроба регулювати віджим, змінюючи тим самим опірність вугілля різанню.

Список джерел

- Garry G. Litvinsky. Problem eksploatacji cienkich pokladow w ukrains-kich kopalniach wengla kamiennogo Zaglebja Donieckiego/ Proceeding of the School of Underground Mining- 2002: International Mining Forum, Polish Academy of Science. – Krakow: Nauka-Technika, 2002. – pp. 347-363.

- Грищенко А.Н. Проблемы эргономики при организации и ведении работ на тонких пластах угля. - Уголь Украины, 2000, № 1. С. 32-34.

- Килячков А.П. Технология горного производства: Учеб. для вузов. – 4е изд., перераб. и доп. – М.: Недра, 1992. 415 с.: ил.

- Сафохин М.С. Горные машины и оборудование.

- Яцких В.Г., Имас А.Д. – Горные машины и комплексы.

- Яцких В.Г., Спектр . – Горные машины и комплексы.

- Г.В. Малеев, Ф.В. Костюкевич, В.Г. Гуляев. Фронтальная выемка угля широкими полосами по восстанию и падению // Уголь Украины. – июнь, 1999. – с. 13 – 14.

- Литвинский Г.Г. Агрегат для безлюдной выемки тонких пластов угля // Уголь Украины. – 2006. - № 3. С. 16 – 19.

- Лаврик Г.В., Дюпин А.Ю., Ногих С.Р., Дурнин М.К. Результаты шахтного эксперимента по применению технологии струговой выемки угля в глубоких шахтах Кузбасса // Уголь. – 2006. - №5. С. 26 – 28.

- Фосс Х. –В., Биттнер М. Средства механизации выемкиугля, применяемые в Германии при разработке пластов малой и средней мощности // Глюкауф. – 2003. - № 3. – С. 14 – 19.

- Методика расчета оптимальных параметров струговой установки. Шахты: МУП СССР, 1975. 20 с.